一种与沉头铆钉配套使用的新型垫圈的制作方法

1.本实用新型涉及飞机机体结构连接技术领域,具体涉及一种与沉头铆钉配套使用的新型垫圈。

背景技术:

2.铆接是国内外飞机机体制造的传统工艺,至今仍是飞机机体结构的主要连接形式。在某些零部件表面需要平滑光顺,不允许铆钉头凸出表面,如机身、机翼、尾翼等蒙皮表面,需要使用沉头铆钉连接蒙皮与内部骨架结构,连接时需要在铆钉孔处对蒙皮进行锪窝或者压窝。飞机蒙皮是包覆在机体框架外部的重要结构,飞机蒙皮与机体结构以及飞机蒙皮与飞机蒙皮之间通常是由很多的铆钉组装在一起的,为了保证飞机外表面的光滑,一般使用铆钉,安装在铆钉孔内的铆钉的头部在最外部的蒙皮上。

3.由于大部分蒙皮较薄,常规沉头铆钉所需的铆钉孔锪窝深度大于蒙皮厚度,铆钉孔锪窝时会锪透蒙皮,在钉孔处形成尖锐的锲角边,钉孔质量难控制,容易产生椭圆孔或者孔边损伤;如果采用压窝工艺,由于大部分蒙皮都是热处理后的硬化状态,压窝时对铆钉孔边缘容易造成结构损伤和微裂纹,会严重影响蒙皮铆钉孔的承载能力。

4.在实际工程运用中,如图6所示,采用现有的连接方式,通过沉头铆钉直接与蒙皮和骨架相连接,曾出现过多次由于铆钉孔锪窝或者压窝时,导致铆钉孔处结构出现损伤的问题,从而导致铆钉头脱落或者产生蒙皮裂纹的故障,这样会给飞机带来安全隐患。

5.垫圈是指垫在被连接件与螺母之间的零件, 具有减少摩擦、防止泄漏、隔离、防止松脱或分散压力等作用。常用来保护被连接件的表面不受螺母擦伤,分散螺母对被连接件的压力,可分为球面垫圈、锥面垫圈、工字钢用方斜垫圈等,现有的垫圈不能满足使用要求。因此,针对现有的连接方式,需要设计一种结构特殊,使用方便,能与沉头铆钉配套使用的垫圈。通过该垫圈与沉头铆钉配套使用,不仅能满足蒙皮与骨架紧固要求,又能保证蒙皮表面需要平滑光顺要求,从而提高薄皮结构件的连接质量。

技术实现要素:

6.本实用新型要解决的技术问题是针对背景技术中存在的问题,提供一种结构简单,操作方便的新型垫圈,利用该垫圈,不仅能满足蒙皮与骨架紧固要求,又能保证蒙皮表面需要平滑光顺要求,还能有效避免按传统方法在铆钉孔处制锪窝者压窝,对铆钉孔处产生结构损伤的问题,有效改善和提高用沉头铆钉连接薄蒙皮结构的连接质量,具体地说是一种与沉头铆钉配套使用的新型垫圈。

7.为解决上述技术问题,本实用新型所采用的技术方案为:一种与沉头铆钉配套使用的新型垫圈,包括垫圈本体,所述垫圈本体整体呈锥形结构,在所述垫圈本体的中心设有贯通所述垫圈本体的铆钉通孔,在所述垫圈本体的外侧面沿其周向设有阶梯锥面,所述阶梯锥面由第一锥面、直圆面和第二锥面组成,所述第一锥面和第二锥面分别沿所述垫圈本体的大端面向小端面方向逐渐缩小,所述第一锥面和第二锥面之间通过直圆面构成一体式

锥形结构。

8.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述第一锥面的锥面长度小于第二锥面的锥面长度,所述第一锥面与第二锥面的锥度相同。

9.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述第一锥面与第二锥面的锥度为4

ꢀ°

~6

°

。

10.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述铆钉通孔由锥面沉孔和圆形沉孔组成,所述锥面沉孔的小端面内径与所述圆形沉孔的内径相同。

11.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述锥面沉孔的高度至少为圆形沉孔高度的3倍。

12.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述锥面沉孔的高度为圆形沉孔高度的3至5倍。

13.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述锥面沉孔的锥度为3

ꢀ°

~5

°

。

14.采用本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,与现有技术相比,其有益效果在于:由于在垫圈本体的中心设有铆钉通孔,并在所述垫圈本体的外侧面沿其周向设有阶梯锥面,所述阶梯锥面由第一锥面、直圆面和第二锥面组成,通过铆钉通孔与现有沉头铆钉的钉头贴合,阶梯锥面与蒙皮及骨架相贴合,利用阶梯锥面能够使用沉头铆钉的载荷分散,加大沉头铆钉与蒙皮及骨架之间的承压面积,使蒙皮中的铆钉孔接触区域的应力得到一定程度的分散。不仅保证了沉头铆钉的钉头面与蒙皮表面平齐,又避免了制铆钉孔时,蒙皮在铆钉孔底部形成尖锐的锲角边,从而改善了铆钉孔的制造工艺性,减小了蒙皮铆钉孔处存在结构缺陷的风险;同时也加厚了铆钉孔底部的零件厚度,加强了该处结构的承载能力和提高了结构稳定性,从而增加了蒙皮的使用寿命,保证了蒙皮的使用安全性。

15.由此可见,采用本实用新型所述的新型垫圈,既能满足蒙皮与骨架紧固要求,又能保证零部件表面需要平滑光顺要求,同时又有效避免了按传统方法对铆钉孔锪窝或者压窝时,容易在铆钉孔处产生尖锐锲形孔边,对铆钉孔处产生结构损伤,改善和提高了用沉头铆钉连接薄蒙皮结构的连接质量,成本低,实施方便, 可以适用于不同角度沉头铆钉的装配,其实用性强,适用范围广,适合推广应用。

附图说明

16.下面结合附图对本实用新型作进一步详细说明。

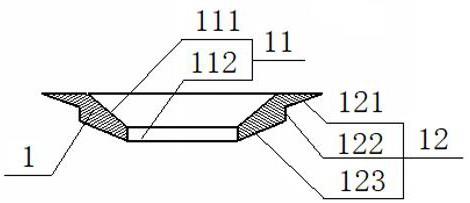

17.图1是本实用新型的立体结构示意图;

18.图2是为图1的俯视图;

19.图3是为图1的侧视图;

20.图4是为图1的剖面结构示意图;

21.图5是本实用新型所述垫圈连接结构示意图;

22.图6是现有沉头铆钉连接结构示意图。

23.图中所示:1-垫圈、11-铆钉通孔、111-锥面沉孔、112-圆形沉孔、12-阶梯锥面、121-第一锥面、122-直圆面、123-第二锥面、2-沉头铆钉、3-骨架、4-蒙皮。

具体实施方式

24.为进一步说明本实用新型的构思,以下将结合附图对本实用新型的具体实施方式作进一步详细说明:

25.如图1至图4所示,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,包括垫圈1本体,所述垫圈1本体整体呈锥形结构,在所述垫圈1本体的中心设有贯通所述垫圈1本体的铆钉通孔11,在所述垫圈1本体的外侧面沿其周向设有阶梯锥面12,所述阶梯锥面12由第一锥面121、直圆面122和第二锥面123组成,所述第一锥面121和第二锥面123分别沿所述垫圈1本体的大端面向小端面方向逐渐缩小,所述第一锥面121和第二锥面123之间通过直圆面122构成一体式锥形结构。

26.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述第一锥面121的锥面长度小于第二锥面123的锥面长度,所述第一锥面121与第二锥面123的锥度相同。在具体应用过程,所述第一锥面121与第二锥面123的锥度设置为4

ꢀ°

~6

°

。

27.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述铆钉通孔11由锥面沉孔111和圆形沉孔112组成,所述锥面沉孔111的小端面内径与所述圆形沉孔112的内径相同。

28.进一步地,本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,其中所述锥面沉孔111的高度至少为圆形沉孔112高度的3倍。在具体应用过程,所述锥面沉孔111的高度为圆形沉孔112高度的3至5倍即可,而所述锥面沉孔111的锥度设置为3

ꢀ°

~5

°

,这样方便与沉头铆钉2的钉头匹配贴合。

29.如图5和图6所示,在实际使用过程中,采用本实用新型所述的一种与沉头铆钉配套使用的新型垫圈,由于在沉头铆钉2与蒙皮4之间增加了能与沉头铆钉2配套使用的垫圈1,由于在所述垫圈1本体的中心设有铆钉通过孔11,并在所述垫圈1本体的外侧面沿其周向设有阶梯锥面12,所述阶梯锥面12由第一锥面121、直圆面122和第二锥面123组成,通过在垫圈1外侧面设计特殊的阶梯锥面12结构,利用铆钉通孔11与现有沉头铆钉2的钉头贴合,以及利用阶梯锥面12与蒙皮4及骨架3相贴合,利用阶梯锥面12能够使用沉头铆钉2的载荷分散,加大沉头铆钉2与蒙皮4及骨架3之间的承压面积,使蒙皮3中的铆钉孔接触区域的应力得到一定程度的分散。不仅保证了沉头铆钉2的钉头面与蒙皮4表面平齐,又避免了制铆钉孔时,蒙皮4在铆钉孔底部形成尖锐的锲角边,从而改善铆钉孔的制造工艺性,减小了蒙皮4铆钉孔处存在结构缺陷的风险;同时加厚了铆钉孔底部的零件厚度,加强了该处结构的承载能力和提高了结构稳定性,从而增加了蒙皮4的使用寿命,保证了蒙皮4的使用安全性。

30.采用本实用新型所述的新型垫圈,与现有的连接方式相比,由于蒙皮4较薄,锪窝深度大于蒙皮4厚度,锪窝时会锪透蒙皮4结构,在钉孔底部形成尖锐的锲角边,钉孔锲角边的理论厚度为零,该处结构薄弱且结构稳定性差,在制孔过程中容易产生结构缺陷或结构损伤,在后续飞机的使用中也容易从该处开始产生结构损坏,形成裂纹源,裂纹扩展从而导致连接失效甚至是导致蒙皮裂缝,影响蒙皮结构的使用,影响飞机的飞行安全。由此可见,采用本实用新型所述的新型垫圈,提供一种与沉头铆钉配套使用的新型垫圈,通过与沉头铆钉2及被连接结构一起铆接,既能满足沉头铆钉2的连接使用要求,又能减少按传统方法制锪窝铆钉孔对铆钉孔处产生结构损伤,有效改善和提高了用沉头铆钉2连接薄蒙皮4结构的连接质量。

31.采用本实用新型所述的新型垫圈,可以运用到飞机、汽车、船舶等需要使用沉头铆钉或螺栓连接薄板结构的结构连接领域,通过调整垫圈2的相应结构尺寸,即可以配套多种直径大小、多种沉头角度、多种半沉头角度的铆钉或螺栓使用,其实用性强。

32.综上所述,采用本实用新型所述的新型垫圈,不仅能满足蒙皮4与骨架3紧固要求,又能避免对铆钉孔处产生结构损伤,有效改善和提高了用沉头铆钉2连接薄蒙皮结构的连接质量,其成本低,实施方便, 可以适用于不同角度沉头铆钉的装配,其实用性强,适用范围广,适合推广应用。

33.以上所述仅为本实用新型的优选实施例,并不用以限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1