一种压力预紧式耐腐球阀的制作方法

1.本技术涉及阀门技术领域,尤其是涉及一种压力预紧式耐腐球阀。

背景技术:

2.球阀被广泛的应用在石油炼制、长输管线、化工、造纸、制药、水利、电力、市政、钢铁等行业,在国民经济中占有举足轻重的地位,它具有旋转九十度度的动作,旋塞体为球体,有圆形通孔或通道通过其轴线,球阀在管路中主要用来做切断、分配和改变介质的流动方向,它只需要用旋转九十度度的操作和很小的转动力矩就能关闭严密,球阀最适宜做开关、切断阀使用。

3.现有的球阀在使用过程中因阀轴的转动,衬胶容易变形,容易受到磨损,并且密封填料磨损后,密封填料无法自动补偿,导致密封性能降低,从而使得球阀的使用寿命不长,并且球阀的磨损面的磨损严重,易被介质腐蚀,从而导致阀门的寿命不高。

技术实现要素:

4.本技术提供一种压力预紧式耐腐球阀,具有使用寿命长、密封效果好、耐磨耐腐蚀的效果。

5.本技术提供的一种压力预紧式耐腐球阀采用如下的技术方案:

6.一种压力预紧式耐腐球阀,包括阀体、设置于阀体内表面的衬套、安装于阀体内的阀座、安装于阀座内的阀球、与阀球连接的阀轴以及通过支架与阀座连接的气动执行器,所述气动执行器的输出轴与所述阀轴连接,在所述支架的内表面设置有压套,在所述阀体的端口设置有填料压盖,在所述填料压盖与压套之间设置有蝶形弹簧;在所述阀体与阀轴之间安装有填料密封圈,在所述压套与填料密封圈之间设置有压环,在所述填料密封圈朝压套的端面上开设有环形槽,所述压环的一端面上设置有插接部,所述插接部插接于所述环形槽内。

7.优选的,在所述填料密封圈与阀体之间设置有外环套。

8.优选的,所述填料密封圈朝阀体的外圆周面上设置有阶梯部,所述外环套安装于所述阶梯部上。

9.优选的,在所述填料密封圈与外环套的接触外表面上设置有凸起环,多个所述凸起环延其轴线方向布置,在所述填料密封圈的内表面开设有内凹槽,多个所述内凹槽延其轴线方向布置。

10.优选的,所述压环与填料密封圈之间间隙设置。

11.优选的,在所述阀体的内表面开设有多个嵌槽,所述衬套的表面设置有与所述嵌槽一一对应的凸起部,所述凸起部嵌合于所述嵌槽内。

12.优选的,在所述填料压盖与阀体之间设置有弹簧垫,所述填料压盖通过螺栓螺母与支架连接,所述弹簧垫套设于螺栓外。

13.优选的,所述阀体的内腔表面、阀座、阀球和阀轴上均途设有耐磨层,所述耐磨层

为超高分子量聚乙烯耐磨防腐层。

14.综上所述,本技术包括以下至少一种有益技术效果:

15.1.通过在阀体内设置填料密封圈、压环以及插接部,并在压套与填料压盖之间设置蝶形弹簧,在填料压盖与阀体之间设置有弹簧垫,使其填料密封圈产生相应的形变,而填料密封圈磨损后,压套在蝶形弹簧压力作用下也始终顶压压环,实现填料密封圈的自动补偿作用,从而保证填料密封圈的密封性能,具有使用寿命长、密封效果好的效果;

16.2.通过在填料密封圈与阀体之间设置有外环套,填料密封圈朝阀体的外圆周面上设置有阶梯部,外环套安装于所述阶梯部上,提高外环套、填料密封圈之间的配合稳定性,在阀体使用时提高阀体的密封效果;

17.3.通过在填料密封圈与外环套的接触外表面上设置有凸起环,在填料密封圈的内表面开设有内凹槽,在插接部插接于环形槽内时,压环与填料密封圈之间间隙配合,提高填料密封圈使用时的密封效果;

18.4.通过在阀体的内表面开设有多个嵌槽,衬套的表面设置有与嵌槽一一对应的凸起部,凸起部嵌合于嵌槽内,提高阀体与衬套之间装配的稳定性;

19.5.通过在阀体的内腔表面、阀座、阀球和阀轴上均途设有耐磨层,耐磨层为超高分子量聚乙烯耐磨防腐层,提高球阀整体的耐磨防腐性能。

附图说明

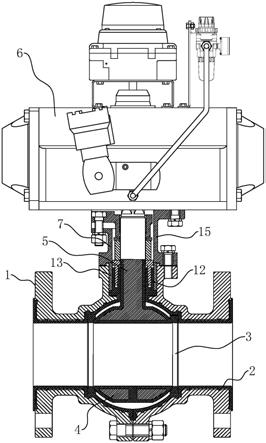

20.图1是压力预紧式耐腐球阀的局部剖视图;

21.图2是阀体的剖视图;

22.图3是图2中a处的放大图。

23.附图标记说明:1、阀体;101、嵌槽;2、衬套;21、凸起部;3、阀座;4、阀球;5、阀轴;6、气动执行器;7、填料压盖;8、弹簧垫;9、螺栓螺母;10、压套;11、蝶形弹簧;12、填料密封圈;121、环形槽;122、凸起环;123、内凹槽;13、外环套;131、阶梯部;14、压环;141、插接部;15、支架。

具体实施方式

24.以下结合附图对本技术作进一步详细说明。

25.本技术实施例公开一种压力预紧式耐腐球阀。

26.参照图1,压力预紧式耐腐球阀包括阀体1、设置于阀体1内表面的衬套2、安装于阀体1内的阀座3、安装于阀座3内的阀球4、与阀球4连接的阀轴5以及通过支架15与阀座3连接的气动执行器6,气动执行器6的输出轴与阀轴5连接。

27.参照图1、图2,其中,在阀体1的端口设置有填料压盖7,在填料压盖7与阀体1之间设置有弹簧垫8,填料压盖7通过螺栓螺母9与支架15连接,且弹簧垫8套设于螺栓外;实现阀体1与支架15之间固定连接的作用。

28.参照图2、图3,在支架15的内表面设置有压套10,在填料压盖7与压套10之间设置有蝶形弹簧11;在阀体1与阀轴5之间安装有填料密封圈12,在填料密封圈12与阀体1之间设置有外环套13,填料密封圈12朝阀体1的外圆周面上设置有阶梯部131,外环套13安装于阶梯部131上。

29.参照图2、图3,在压套10与填料密封圈12之间设置有压环14,且压环14与填料密封圈12之间间隙设置;在填料密封圈12朝压套10的端面上开设有环形槽121,压环14的一端面上一体设置有插接部141,插接部141插接于环形槽121内。

30.参照图2、图3,在填料密封圈12与外环套13的接触外表面上设置有凸起环122,多个凸起环122延其轴线方向布置,在填料密封圈12的内表面开设有内凹槽123,多个内凹槽123延其轴线方向布置。

31.参照图2、图3,阀体1的内腔表面、阀座3、阀球4和阀轴5上均途设有耐磨层,耐磨层为超高分子量聚乙烯耐磨防腐层,且厚度为0.8-1.2mm,提高球阀整体的耐磨防腐性能。

32.参照图2、图3,在阀体1的内表面开设有多个嵌槽101,衬套2的表面设置有与嵌槽101一一对应的凸起部21,凸起部21嵌合于嵌槽101内,提高阀体1与衬套2之间装配的稳定性。

33.实施原理为:通过在阀体1内设置填料密封圈12、压环14以及插接部141、并在压套10与填料压盖7之间设置蝶形弹簧11,使其填料密封圈12产生相应的形变,并与之蝶形弹簧11配合,实现填料密封圈12的自动补偿作用,而填料密封圈12磨损后,压套10在蝶形弹簧11压力作用下也始终顶压压环14,从而保证填料密封圈12的密封性能;同时,在填料密封圈12的内外表面分别设置内凹槽123、凸起环122,在插接部141插接于环形槽121内时,压环14与填料密封圈12之间间隙配合,在阀体1的内腔表面、阀座3、阀球4和阀轴5上均途设有耐磨层,具有使用寿命长、密封效果好、耐磨耐腐蚀的效果。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1