一种烧结烟道的制作方法

1.本实用新型属于烧结烟气管道用补偿器技术领域,具体涉及一种烧结烟道。

背景技术:

2.烧结工序的烟道、风箱等位置都安装有补偿器,以适应烧结高温和常温下的热障冷缩需求。烧结的过程中,会产生大量的高温烟尘颗粒在烟道和风箱等部位传送,这些烟尘颗粒对会对烟道和风箱部位的补偿器的内壁产生腐蚀和磨损,降低补偿器的使用寿命。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种烧结烟道,该烧结烟道的补偿器增加可拆卸的衬板可以避免烟尘颗粒对补偿器直接接触腐蚀和磨损,当衬板被损坏后,直接更换新的衬板以提高补偿器的使用寿命。

4.本实用新型的技术方案为:

5.本实用新型提供了一种烧结烟道,该烧结烟道包括补偿器,所述补偿器包括:

6.可伸缩的外管;

7.内管组件,所述内管组件设置于所述外管内,所述内管组件沿所述外管轴向可伸缩设置;

8.多个衬板,所述衬板设置于所述内管组件内,多个所述衬板呈闭环状设置,多个所述衬板以所述外管的中心轴为中心依次连接,每个所述衬板的外周与所述内管组件可拆卸连接。

9.进一步地,所述内管组件的内侧连接有多个紧固件,每个所述衬板通过至少一个所述紧固件与所述内管组件连接。

10.进一步地,所述紧固件为螺栓。

11.进一步地,所述螺栓通过焊接连接在所述内管组件的内侧。

12.进一步地,每个所述衬板沿轴向具有第一端和第二端,每个所述衬板的第一端具有凹槽,每个所述衬板的第二端具有与凹槽匹配的凸起,相邻的两个所述衬板中,凸起嵌入凹槽以完成相邻的两个所述衬板的连接。

13.进一步地,所述衬板的凹槽和凸起均沿所述外管的轴向设置。

14.进一步地,所述衬板沿所述外管的轴向具有第三端和第四端,所述衬板的第四端具有倒角。

15.进一步地,所述内管组件包括第一内管和第二内管,所述第一内管和所述第二内管沿所述外管的轴向分别具有第一端和第二端,所述第一内管的第一端与所述外管的一端连接,所述第一内管的第二端设置于所述外管内,所述第二内管的第一端与所述外管的另一端连接,所述第二内管的第二端设置于所述第一内管内,每个所述衬板的外周与所述第二内管的内壁连接。

16.进一步地,所述外管为波纹管。

17.进一步地,所述外管的横截面为圆形。

18.本实用新型的有益效果至少包括:

19.本实用新型提供了一种烧结烟道,该烧结烟道包括补偿器,该补偿器包括外管、内管组件和衬板。其中,外管可伸缩设置,内管组件设置于所述外管内,内管组件沿外管轴向可伸缩设置;衬板设置有多个,衬板设置于所述内管组件内,多个衬板呈闭环状设置,多个衬板以外管的中心轴为中心依次连接,每个衬板的外周与内管组件连接。通过在内管组件内设置多个衬板,这样高温烟尘颗粒不与内管组件以及外管直接接触,而是通过衬板围成的通道输送,而衬板与内管组件之间采用可拆卸连接,这样在衬板被磨损后,可以更换补偿器内的衬板继续使用,提高了补偿器的使用寿命;且结构简单,易推广应用。

附图说明

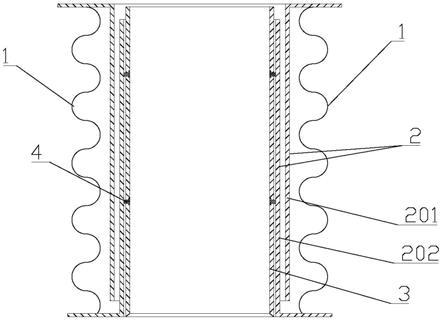

20.图1为本实施例的一种烧结烟道的补偿器结构示意图;

21.图2为图1中的衬板的截面图。

22.图3为图2中的凹槽和凸起的结构示意图。

23.附图标记说明:1-外管,2-内管组件,201-第一内管,202-第二内管,3-衬板,301-凹槽,302-凸起,4-螺栓。

具体实施方式

24.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

25.图1为本实施例的一种烧结烟道的补偿器结构示意图,图2为图1中的衬板的截面图,结合图1以及图2,本实用新型提供了一种烧结烟道,该烧结烟道包括补偿器,该补偿器包括外管1、内管组件和衬板。

26.其中,外管1可伸缩设置,内管组件设置于外管1内,内管组件沿外管1轴向可伸缩设置;衬板3设置有多个,衬板3设置于内管组件2内,多个衬板3呈闭环状设置,多个衬板3以外管1的中心轴为中心依次连接,每个衬板3的外周与内管组件2连接。

27.通过在内管组件2内设置多个衬板3,这样高温烟尘颗粒不与内管组件2以及外管1直接接触,而是通过衬板3围成的通道输送,而衬板3与内管组件2之间采用可拆卸连接,这样在衬板3被磨损后,可以更换补偿器内的衬板3继续使用,提高了补偿器的使用寿命。

28.衬板3的数量可以为3个,也可以是4个,当然也可以是其他数量,具体可以根据外管1的形状和尺寸进行数量的选择,在此不作限定。

29.具体地,在本实施例中,结合图1,内管组件2的内侧连接有多个紧固件,每个衬板3通过至少一个紧固件与内管组件2连接。

30.更具体地,紧固件为螺栓4,优选地,螺栓4通过焊接连接在内管组件2的内侧。当衬板3损坏后,将衬板3拿出更换新的衬板3即可,拆卸和安装方便快捷。

31.具体地螺栓4与内管组件2连接的一端可以是圆锥形,以方便将螺栓4与内管组件2焊接。衬板3上可以设置有螺栓孔和沉孔,螺栓孔和沉孔连通,且沉孔的直径大于螺栓4孔的直径,焊接在内管组件2的螺栓4依次穿过螺栓4孔和沉孔,螺母螺纹连接在螺栓4上,且螺母设置在沉孔内,这样便于安装和拆卸。衬板3可以使用耐磨材质铸钢、合金钢材质。螺母可以

使用与衬板3同样材质的圆形螺母。螺母应超出沉孔深度,增加耐磨强度。

32.具体地,结合图2以及图3,在本实施例中,每个衬板3沿轴向具有第一端和第二端,每个衬板3的第一端具有凹槽301,每个衬板3的第二端具有与凹槽301匹配的凸起302,相邻的两个衬板3中,凸起302嵌入凹槽301以完成相邻的两个衬板3的连接。

33.具体地,结合图2,衬板3的凹槽301和凸起302均沿外管1的轴向设置。

34.衬板3的凹槽301的槽口可沿外管1的径向设置,当然也可以沿衬板3的周向设置,在此不作限定,以易拆卸为宜。

35.优选地,结合图1,在本实施例中,衬板3沿外管1的轴向具有第三端和第四端,衬板3的第四端具有倒角,这样可以使烟尘以及颗粒易进入衬板3围成的通道内,也就是说衬板3的第四端为入口。

36.具体地,结合图1,在本实施例中,内管组件2包括第一内管201和第二内管202,第一内管201和第二内管202沿外管1的轴向分别具有第一端和第二端,第一内管201的第一端与外管1的一端连接,第一内管201的第二端设置于外管1内,第二内管202的第一端与外管1的另一端连接,第二内管202的第二端设置于第一内管201内,每个衬板3的外周与第二内管202的内壁连接。当补偿器受热膨胀时,外管1伸长,此时第一内管201和第二内管202也相应的相对运动,以与外管1的伸长相匹配。

37.具体地,在本实施例中,结合图1,外管1为波纹管。

38.在本实施例中,外管1的横截面为圆形,当然也可以是方形,也可以是三角形,具体不作限定。当外管1的横截面为圆形时,每个衬板3可以呈弧形,数量可以设置为4个,或者5个,甚至更多,当外管1为方形时,每个衬板3可以是长方形,数量可以设置为4个,当外管1为三角形时,相应的每个衬板3还可以是长方形或者正方形,数量可以设置为3个,以上仅是列举,具体不作限定。

39.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

40.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1