一种大型振动设备安装时的减振结构的制作方法

1.本实用新型涉及设备安装及减振技术领域,尤其涉及一种大型振动设备安装时的减振结构。

背景技术:

2.在工业领域,工业矿物原料或成品在存储及运输之前,往往都需要进行筛分处理,将不同粒径的材料分开存储和运输。因此,振动筛等大型振动设备在工业领域的应用非常普遍,一些振动设备可以坐落于地面,与建筑物脱离联系从而减小影响范围,然而像振动筛等这样的振动设备必须置于建筑物的高处才能达到使用要求,因此类似振动筛之类的振动设备都要直接坐落于建筑结构上,其振动能量传导到建筑结构上,会对操作人员甚至建筑结构本身产生较大的影响。

3.特别是对于大型振动筛等大型振动设备来说,随着产能的提高,设备功率也随之大幅提高,使其振动能量也显著提升,虽然设备自身通常带有弹簧等减振设施,但是对生产环境的影响还是会明显增加,其振动指标有时会超出国家规范的要求。这类大型振动设备工作时,附近的操作人员会明显感觉到所在建筑物的振动,严重时建筑物的构件还会出现裂缝,同时操作人员还会出现头晕等不适症状。仅通过设备自带的减振装置进行调整难以满足用户对工作环境的要求。

技术实现要素:

4.本实用新型提供了一种大型振动设备安装时的减振结构,通过增设一道减振结构,将振动源与混凝土基础进行隔离,防止振动能量向混凝土基础及外围建筑物传递,从而有效减轻或消除设备运转时的振动及噪音,保障操作人员的身体健康,提高设备周边建筑物的安全耐久性。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种大型振动设备安装时的减振结构,包括混凝土基础、承重钢梁及减振装置;所述混凝土基础为槽形结构;大型振动设备的底部由若干个承重钢梁支撑;混凝土基础内设置多个结构牛腿,结构牛腿与混凝土基础一体浇筑成型,结构牛腿沿承重钢梁的纵向间隔设置,每个结构牛腿上均设有对应的减振装置,每个结构牛腿上方的混凝土基础内壁上均设有侧部预埋钢板,侧部预埋钢板的一端预埋在混凝土基础中;每个承重钢梁均通过多个减振装置座在对应的结构牛腿上,承重钢梁的外侧与侧部预埋钢板相对应固设多个侧部连接钢板,侧部连接钢板与侧部预埋钢板通过高强度螺栓连接;混凝土基础在对应每个承重钢梁的外端分别设端部预埋钢板,端部预埋钢板的一端预埋在混凝土基础中;承重钢梁的两端与端部预埋钢板相对应固设端部连接钢板,端部连接钢板与端部预埋钢板通过高强度螺栓连接。

7.所述减振装置为减振弹簧或液压减振器。

8.所述侧部连接钢板与承重钢梁之间、端部连接钢板与承重钢梁之间均为焊接固

定。

9.所述承重钢梁由h型钢制成;侧部连接钢板与h型钢对应侧的腹板及翼缘板均焊接固定,端部连接钢板与h型钢的腹板焊接固定。

10.所述侧部连接钢板、端部连接钢板上的螺栓连接孔均为长圆孔,且长轴沿竖直方向设置。

11.与现有技术相比,本实用新型的有益效果是:

12.1)通过在大型振动设备安装时增设一道减振结构,将振动源与混凝土基础进行隔离,防止振动能量向混凝土基础及外围建筑物传递,从而有效减轻或消除设备运转时的振动及噪音,保障操作人员的身体健康,提高设备周边建筑物的安全耐久性。

13.2)减振结构中设多个减振装置,可以有效吸收振动能量;

14.3)牛腿结构间隔设置,避免了通长支座产生堆料的情况;

15.4)承重钢梁的一侧与端部分别与混凝土基础连接,有效保证了承重钢梁水平方向的稳定性。

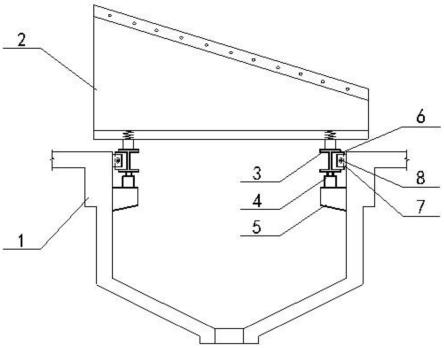

附图说明

16.图1是本实用新型所述减振结构的俯视图。

17.图2是图1中的a向视图。

18.图3是图1中的b-b视图。

19.图中:1.混凝土基础 2.大型振动设备 3.承重钢梁 4.减振装置 5.结构牛腿 6. 侧部连接钢板 7.侧部预埋钢板 8.高强度螺栓 9.端部连接钢板 10.端部预埋钢板

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明:

21.如图1-图3所示,本实用新型所述一种大型振动设备安装时的减振结构,包括混凝土基础1、承重钢梁3及减振装置4;所述混凝土基础1为槽形结构;大型振动设备2的底部由若干个承重钢梁3支撑;混凝土基础1内设置多个结构牛腿5,结构牛腿5与混凝土基础1一体浇筑成型,结构牛腿5沿承重钢梁3的纵向间隔设置,每个结构牛腿5上均设有对应的减振装置4,每个结构牛腿5上方的混凝土基础1内壁上均设有侧部预埋钢板 7,侧部预埋钢板7的一端预埋在混凝土基础1中;每个承重钢梁3均通过多个减振装置 4座在对应的结构牛腿5上,承重钢梁3的外侧与侧部预埋钢板7相对应固设多个侧部连接钢板6,侧部连接钢板6与侧部预埋钢板7通过高强度螺栓8连接;混凝土基础1在对应每个承重钢梁3的外端分别设端部预埋钢板10,端部预埋钢板10的一端预埋在混凝土基础1中;承重钢梁3的两端与端部预埋钢板10相对应固设端部连接钢板9,端部连接钢板9与端部预埋钢板10通过高强度螺栓8连接。

22.所述减振装置4为减振弹簧或液压减振器。

23.所述侧部连接钢板6与承重钢梁3之间、端部连接钢板9与承重钢梁3之间均为焊接固定。

24.所述承重钢梁3由h型钢制成;侧部连接钢板6与h型钢对应侧的腹板及翼缘板均焊接固定,端部连接钢板9与h型钢的腹板焊接固定。

25.所述侧部连接钢板6、端部连接钢板9上的螺栓连接孔均为长圆孔,且长轴沿竖直方向设置。

26.本实用新型所述减振结构采用主动减振的方式,并且大型振动设备2与混凝土基础1 之间没有刚性连接,使大型振动设备2产生的振动能量不能直接传递到混凝土基础1上,从而主动控制振动能量的传递。减振结构中设置多个减振装置4,可以有效吸收振动能量,从而进一步减轻大型振动设备2的振动影响。通过调节减振弹簧或液压减振器的刚度可实现振动指标符合国家标准要求。

27.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

28.实施例

29.如图1-图3所示,本实施例中,大型振动设备2为大型振动筛,大型振动设备2安装时的基础部分主要由各自独立的承重钢梁3、多个液压减振器及多个独立的结构牛腿5 组成,结构牛腿5与混凝土基础1在混凝土浇筑时一体成型,承重钢梁4与混凝土基础1 不直接相连。

30.本实施例中,大型振动设备2坐落于下方的2根承重钢梁3上,每根承重钢梁3的底部由4个液压减振器支撑,每个液压减振器均坐落于对应的结构牛腿5上。结构牛腿5的数量及截面尺寸、液压减振器的数量及型号、承重钢梁3(本实施例采用焊接h型钢)的截面尺寸均根据大型振动设备2的重量及振动参数进行计算后确定。

31.本实施例中,2根承重钢梁3的外侧均采用4个侧部连接钢板6与对应的侧部预埋钢板7通过高强度螺栓8连接,保证了承重钢梁3的横向稳定性,2根承重钢梁3的两端均采用端部连接钢板9与对应的端部预埋钢板10通过高强度螺栓8连接,保证了承重钢梁 3的纵向稳定性。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1