一种空气弹簧的制作方法

1.本实用新型属于轨道车辆减震技术领域,具体是涉及到一种空气弹簧。

背景技术:

2.轨道车辆的转向架中,空气弹簧是连接上下体的关键部件,可使车体在任何载荷下的高度保持不变,并可以大大改善车辆系统的动力性能,可以提高旅客运行舒适度。车辆运行时,随着车体静载荷的变化,空气弹簧被压缩或伸长,使得车体距轨面高度发生改变,高度控制阀使进、排气机构工作,向空气弹簧充气或排气。当空气弹簧内压与所承受的静载荷相平衡时,空气弹簧恢复到原来高度,高度控制阀停止工作,进、排气机构处于关闭状态。现有的空气弹簧结构与构架的接触面积较小,易发生构架应力集中的现象,进而影响构架的整体刚度和使用寿命。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种结构合理、能分散橡胶堆与金属支架的压力,避免应力集中的现象发生,保证整体的刚度及承载能力的空气弹簧。

4.为了达到上述目的,本实用新型的技术方案如下,一种空气弹簧,包括金属支架,所述金属支架通过圆台座连接有橡胶堆,所述圆台座的倾斜面与橡胶堆的内侧面连接,橡胶堆的外侧面通过承台连接气囊的一端,所述气囊的另一端通过扣环连接有上盖,所述上盖上设有第一进气口,所述承台上设有支撑座,所述支撑座上设有摩擦块和第二进气口,所述橡胶堆与圆台座的顶面向下凹,橡胶堆的底面与金属支架抵接,圆台座的底面上开设有销孔,所述销孔内设有可拆卸的金属杆,所述金属杆插入销孔的一端倒圆角处理。

5.更具体的,所述橡胶堆包括橡胶层和金属板,相邻的两层橡胶层通过金属板连接,与圆台座连接的橡胶层与金属支架的顶面抵接。

6.更具体的,所述承台的内侧面与橡胶层连接,外侧面上设有用于连接气囊的环形连接台。

7.更具体的,所述扣环的内圈上设有与气囊适配的卡槽。

8.更具体的,所述气囊的顶部边缘设有向外翻折的卡扣,所述卡槽与上盖的底面配合锁紧卡扣。

9.更具体的,所述卡槽与卡扣之间为弧形面配合。

10.更具体的,所述圆台座的底面上设有贯穿金属支架的安装管,所述安装管的内径与销孔相同。

11.更具体的,所述支撑座上设有用于固定摩擦块的开槽。

12.更具体的,所述第一进气口上设有第一密封圈。

13.更具体的,所述气囊的直径不大于700mm。

14.本实用新型的有益效果是,在上盖上设置有向上凸起的第一进气口,圆台座的顶面直径小于底面直径,倾斜的侧面有利于承载橡胶堆的垂向作用力,同时增加橡胶的硫化

面积;在圆台座的中间开有销孔,销孔通过金属杆与构架的空气弹簧安装座连接;金属支架的直径大于圆台座底面的直径,橡胶堆始终与金属支架的顶面抵接,能大幅增加橡胶堆与金属支架之间的接触面积,分散橡胶堆与金属支架的压力,避免应力集中的现象发生,保证整体的刚度及承载能力;承台的顶部安装有一支撑座,支撑座与承台之间通过沉头螺钉固定连接,支撑座的周圈设置有一圈开槽,摩擦块卡在开槽内,并通过沉头螺钉与支撑座固定连接,在支撑座上开有第二进气口,第二进气口将缓冲空间与气囊连通,构架侧梁附加气室中的压缩空气经过第一进气口首先进入气囊,再通过第二进气口进入缓冲空间;橡胶堆及圆台座的上表面向内凹,呈倒过来的圆拱形结构,圆拱形结构与支撑座之间形成缓冲空间,圆拱形结构类似于鸡蛋壳和圆拱桥的原理,这种球面比折线形的或不规则形的能够支撑更大的力,能应对一些恶劣工况下的支撑,保证空气弹簧稳定可靠,延长使用寿命;金属杆插入销孔的一端倒圆角处理,便于金属杆对准、安装,能提升装配效率。

附图说明

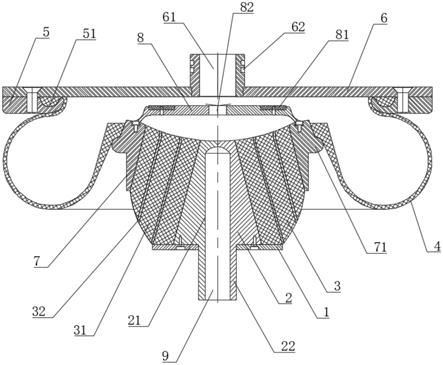

15.图1为本实用新型其中一实施例的结构示意图。

16.在图中,1、金属支架;2、圆台座;21、销孔;22、安装管;3、橡胶堆;31、橡胶层; 32、金属板;4、气囊;5、扣环;51、卡槽;6、上盖;61、第一进气口;62、第一密封圈; 7、承台;71、环形连接台;8、支撑座;81、摩擦块;82、第二进气口;9、金属杆。

具体实施方式

17.下面结合附图和具体实施例,对本实用新型的技术方案作进一步具体的说明:

18.请一并参阅图1,本实施例提供的空气弹簧,包括金属支架1,所述金属支架1通过圆台座2连接有橡胶堆3,所述圆台座2的倾斜面与橡胶堆3的内侧面连接,橡胶堆3的外侧面通过承台7连接气囊4的一端,所述气囊4的另一端通过扣环5连接有上盖6,所述上盖6 上设有第一进气口61,所述承台7上设有支撑座8,所述支撑座8上设有摩擦块81和第二进气口82,所述橡胶堆3与圆台座2的顶面向下凹,橡胶堆3的底面与金属支架1抵接,圆台座2的底面上开设有销孔21,所述销孔21内设有可拆卸的金属杆9,所述金属杆9插入销孔 21的一端倒圆角处理。

19.在上盖6上设置有向上凸起的第一进气口61,圆台座2的顶面直径小于底面直径,倾斜的侧面有利于承载橡胶堆3的垂向作用力,同时增加橡胶的硫化面积;在圆台座2的中间开有销孔21,销孔21通过金属杆9与构架的空气弹簧安装座连接;金属支架1的直径大于圆台座2底面的直径,橡胶堆3始终与金属支架1的顶面抵接,能大幅增加橡胶堆3与金属支架1之间的接触面积,分散橡胶堆3与金属支架1的压力,避免应力集中的现象发生,保证整体的刚度及承载能力;承台7的顶部安装有一支撑座8,支撑座8与承台7之间通过沉头螺钉固定连接,支撑座8的周圈设置有一圈开槽,摩擦块81卡在开槽内,并通过沉头螺钉与支撑座8固定连接,在支撑座8上开有第二进气口82,第二进气口82将缓冲空间与气囊4 连通,构架侧梁附加气室中的压缩空气经过第一进气口61首先进入气囊4,再通过第二进气口82进入缓冲空间18;橡胶堆3及圆台座2的上表面向内凹,呈倒过来的圆拱形结构,圆拱形结构与支撑座8之间形成缓冲空间,圆拱形结构类似于鸡蛋壳和圆拱桥的原理,这种球面比折线形的或不规则形的能够支撑更大的力,能应对一些恶劣工况下的支撑,保证空气弹簧稳定可

靠,延长使用寿命;金属杆9插入销孔21的一端倒圆角处理,便于金属杆对准、安装,能提升装配效率。

20.更具体的,所述橡胶堆3包括橡胶层31和金属板32,相邻的两层橡胶层31通过金属板 32连接,与圆台座2连接的橡胶层31与金属支架1的顶面抵接;在本实施例中,橡胶堆3 整体呈锥台形,由三层橡胶层31及两个金属板32硫化在一起形成,橡胶堆3最内层的橡胶层31硫化在圆台座2的倾斜侧壁上,橡胶堆3的最外层的橡胶层31的外表面与承台7硫化在一起,承台7和环形连接台71为一体的金属件;多层橡胶结构能在支撑的时候增加缓冲,有利于减缓橡胶堆的疲劳程度。

21.更具体的,所述承台7的内侧面与橡胶层31连接,外侧面上设有用于连接气囊4的环形连接台71。

22.更具体的,所述扣环5的内圈上设有与气囊4适配的卡槽51;所述气囊4的顶部边缘设有向外翻折的卡扣,所述卡槽51与上盖6的底面配合锁紧卡扣;所述卡槽51与卡扣之间为弧形面配合。

23.上盖6的下表面安装扣环5,扣环5通过多个沉头螺钉与上盖6固定连接,气囊4的两侧边分别与扣环5和环形连接台71固定连接。扣环5的内圈顶部具有卡槽51,气囊4的顶部边缘具有向外翻折形成的卡扣,气囊4顶部的卡扣紧密卡在扣环5的卡槽内,两者之间通过弧形面配合固定连接;气囊4底部的边缘紧密封套装在环形连接台71上,;结构简单,拆装方便,密封效果好。

24.更具体的,所述圆台座2的底面上设有贯穿金属支架1的安装管22,圆台座2和安装管 22为金属的一体结构件,所述安装管22的内径与销孔21相同,安装管22的外径小于圆台座2底面的直径,金属支架1的直径大于圆台座2底面的直径,最内侧的橡胶层31始终与金属支架1的顶面抵接,能大幅增加橡胶堆3与金属支架1之间的接触面积,分散橡胶堆3与金属支架1的压力,避免应力集中的现象发生,保证整体的刚度及承载能力。

25.更具体的,所述第一进气口61上设有第一密封圈62;第一进气口61为圆柱形,在外表面上设置有两道第一密封圈62,两道第一密封圈62实现与车体空气弹簧安装座之间的密封连接,保证气囊4内的压缩空气不泄漏。

26.更具体的,所述气囊4的直径不大于700mm;在本实施例中,气囊4的直径为660mm,能保证车体在大载荷下的高度保持不变,提升乘座的舒适性,。

27.以上实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1