滑动部件的制作方法

1.本发明涉及相对旋转的滑动部件,例如涉及在对汽车、一般工业机械或其他密封领域的旋转机械的旋转轴进行轴封的轴封装置中使用的滑动部件,或者在汽车、一般工业机械或其他轴承领域的机械的轴承中使用的滑动部件。

背景技术:

2.作为防止被密封流体泄漏的轴封装置,例如机械密封件具有相对旋转并且滑动面彼此滑动的一对环状的滑动部件。在这样的机械密封件中,近年来,为了环境对策等,希望降低因滑动而损失的能量。

3.例如专利文献1所示的机械密封件构成为一对环状的滑动部件能够相对旋转,在外空间存在被密封流体,在内空间存在低压流体。在一个滑动部件上设置有螺旋槽,该螺旋槽与存在低压流体的内空间连通,该螺旋槽从内径端朝向外径侧而一边向周向倾斜一边呈圆弧状地延伸,在相对旋转方向的下游,该螺旋槽的终端封闭。由此,在一对滑动部件相对旋转时,低压流体被导入到一个滑动部件的螺旋槽中,由此在螺旋槽的终端及其附近产生正压,使一对滑动部件的滑动面彼此稍微分离,从而实现了低摩擦化。另外,螺旋槽在始端及其附近产生负压而将从外空间流入到滑动面之间的被密封流体吸入,因此能够防止被密封流体从一对滑动部件之间向低压的内空间泄漏。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开昭62-31775号公报(第2、3页,图2)

技术实现要素:

7.发明要解决的课题

8.但是,在专利文献1那样的滑动部件中,螺旋槽是配置于一个滑动部件的泄漏侧,以导入内空间的低压流体的方式从内径端向外径侧延伸的结构,因此虽然能够实现低磨损化并且抑制泄漏,但在滑动部件成为某一定以上的高速旋转状态之前,无法在螺旋槽中产生足够的动压,使滑动面彼此分离需要时间,滑动面彼此有可能磨损。

9.本发明是着眼于这样的问题而完成的,其目的在于,提供能够从一对滑动部件开始相对旋转时到高速旋转时抑制滑动面彼此的磨损并且能够抑制被密封流体泄漏的滑动部件。

10.用于解决课题的手段

11.为了解决上述课题,本发明的滑动部件呈环状,配置在旋转机械相对旋转的部位,与其他滑动部件相对滑动,其中,在所述滑动部件的滑动面上具备:多个第1动压产生槽,该多个第1动压产生槽配置于泄漏侧,具有终端,并产生正压;以及多个第2动压产生槽,该多个第2动压产生槽配置于被密封流体侧,具有终端,并产生正压,所述第2动压产生槽的深度比第1动压产生槽的深度浅。

12.这样,由于第2动压产生槽的深度比第1动压产生槽的深度浅,因此在滑动部件的相对旋转为低速时,基于在第2动压产生槽内由被密封流体产生的正压的第2力成为主体而使滑动面彼此分离,进一步随着滑动部件的相对旋转速度变高,基于在第1动压产生槽内由泄漏侧流体产生的正压的第1力急速升高,当滑动部件的相对旋转速度足够高时,第1力变得比第2力大,因此第1力成为主体而使滑动面彼此分离,能够从一对滑动部件的相对旋转为低速时到为高速时抑制滑动面彼此的磨损。另外,在滑动部件的相对旋转为高速时,形成于滑动面之间的间隙变大,由此在第2动压产生槽内不容易产生正压,基于在第1动压产生槽产生的正压的第1力成为主体而能够使滑动面彼此稳定地分离。由此,能够从一对滑动部件开始相对旋转时到高速旋转时使滑动面彼此分离而抑制磨损。另外,由于第2动压产生槽吸入从被密封流体侧的空间流入到滑动面之间的被密封流体,因此能够防止被密封流体从一对滑动部件之间向泄漏侧的空间泄漏。

13.也可以是,所述第2动压产生槽与被密封流体侧的空间连通。

14.由此,易于向第2动压产生槽导入被密封流体,能够使其提前产生正压。

15.也可以是,在所述第1动压产生槽的终端与所述第2动压产生槽的终端之间设置有在周向上连续并且在径向上具有规定以上的宽度的环状的陆部。

16.由此,当通过基于在第2动压产生槽产生的正压的第2力而使滑动面彼此分离时,能够利用陆部来抑制滑动面之间的被密封流体向泄漏侧的空间流动。另外,能够抑制在一对滑动部件不相对旋转的静止时被密封流体向泄漏侧的空间泄漏。

17.也可以是,所述陆部的径向中心配置为比所述滑动面的径向中心靠近被密封流体侧。

18.这样,由于陆部在滑动面上在径向上靠近被密封流体侧而配置,因此能够将第1动压产生槽的延伸距离确保得较长,能够排列配置多个第1动压产生槽等,从而第1动压产生槽成为比第2动压产生槽主要的动压产生源,因此能够抑制被密封流体向泄漏侧的空间泄漏。

19.也可以是,在所述第2动压产生槽的终端形成有从底面朝向滑动面延伸的壁部。

20.由此,在滑动部件相对旋转时,被密封流体集中于第2动压产生槽的终端的壁部,因此能够在终端附近可靠地产生正压。

21.也可以是,所述第2动压产生槽的延伸距离比所述第1动压产生槽的延伸距离短。

22.由此,能够在一对滑动部件相对高速旋转时在第1动压产生槽中产生高正压,并且能够在相对低速旋转时在第2动压产生槽中提前产生正压。

23.也可以是,所述第2动压产生槽从被密封流体侧朝向泄漏侧而向周向倾斜地延伸。

24.由此,在一对滑动部件相对旋转时,易于向第2动压产生槽导入被密封流体,能够使其提前产生正压。

25.也可以是,所述第1动压产生槽从泄漏侧朝向被密封流体侧而向周向倾斜地延伸,所述第2动压产生槽以比所述第1动压产生槽更沿着周向的方式倾斜。

26.由此,在滑动部件开始相对旋转时,易于向第2动压产生槽导入被密封流体,因此能够在第2动压产生槽中提前产生正压。

27.也可以是,所述第2动压产生槽配置于所述滑动面的外径侧。

28.由此,由于第2动压产生槽配置在滑动部件的相对旋转的圆周速度快的位置,因此

在滑动部件开始相对旋转时易于向第2动压产生槽导入被密封流体。

29.另外,被密封流体可以是气体或液体,也可以是混合了液体和气体的雾状。

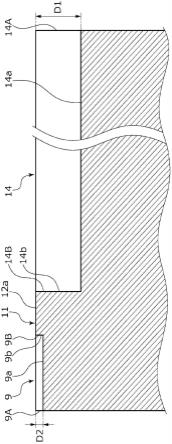

附图说明

30.图1是示出本发明的实施例的机械密封件的一例的纵剖视图。

31.图2是从轴向观察静止密封环的滑动面的图。

32.图3是从轴向观察静止密封环的滑动面的放大图。

33.图4是沿图2的a-a线的剖视图。

34.图5是示意地示出第1动压产生槽和第2动压产生槽的剖视图。

35.图6是从轴向观察第1动压产生槽和第2动压产生槽的流体的动作的说明图。

36.图7的(a)~(c)是示意性地示出一对滑动部件在每个相对旋转速度下的滑动面之间的分离的剖视图。

37.图8是概略地示出本发明的实施例2的机械密封件的一例的说明图。

38.图9是概略地示出本发明的实施例3的机械密封件的一例的说明图。

39.图10是概略地示出本发明的实施例4的机械密封件的一例的说明图。

40.图11是概略地示出本发明的实施例5的机械密封件的一例的说明图。

具体实施方式

41.以下,基于实施例对用于实施本发明的滑动部件的方式进行说明。

42.实施例1

43.参照图1至图7对实施例1的滑动部件进行说明。另外,在本实施例中,以滑动部件是机械密封件的形态为例进行说明。另外,在机械密封件的外空间存在被密封流体,在内空间存在大气,将构成机械密封件的滑动部件的外径侧作为被密封流体侧(高压侧),将内径侧作为泄漏侧(低压侧)而进行说明。另外,为了便于说明,在附图中,有时给形成于滑动面上的槽等附上点。

44.图1所示的一般工业机械用的机械密封件是对想要从滑动面的外径侧朝向内径侧泄漏的被密封流体f进行密封并且内空间s1与大气a连通的内侧型机械密封件。另外,在本实施例中,例示了被密封流体f是高压的液体,大气a是比被密封流体f低压的气体的形态。

45.机械密封件主要具有:作为滑动部件的圆环状的静止密封环10,其以不旋转状态并且能够轴向移动的状态设置于密封罩5,该密封罩5固定于被安装设备的壳体4;以及圆环状的作为其他滑动部件的旋转密封环20,其隔着套筒2以能够与旋转轴1一体地旋转的状态设置于旋转轴1,在该机械密封件中,通过静止密封环10被波纹管7沿轴向施力,静止密封环10的滑动面11和旋转密封环20的滑动面21相互紧贴地滑动。另外,旋转密封环20的滑动面21为平坦面,在该平坦面上没有设置槽等凹部。

46.静止密封环10和旋转密封环20代表性地由sic(硬质材料)与sic(硬质材料)的组合或者sic(硬质材料)与碳(软质材料)的组合形成,但不限于此,滑动材料只要能够用作机械密封件用滑动材料就可以使用。另外,作为sic,存在以将硼、铝、碳等作为烧结助剂的烧结体为代表的由成分、组成不同的2种以上的相构成的材料,例如存在分散有石墨颗粒的sic、由sic和si构成的反应烧结sic、sic-tic、sic-tin等,作为碳,能够利用以混合了碳质

和石墨质的碳为代表的树脂成型碳、烧结碳等。另外,除了上述滑动材料之外,也能够应用金属材料、树脂材料、表面改性材料(涂层材料)、复合材料等。

47.如图2和图3所示,旋转密封环20相对于静止密封环10如箭头所示那样逆时针地相对滑动,在静止密封环10的滑动面11上,在内径侧沿周向均等地配设有多个(在实施例1中为20个)第1动压产生槽14,在外径侧沿周向均等地配设有多个(在实施例1中为20个)第2动压产生槽9。

48.另外,滑动面11的第1动压产生槽14和第2动压产生槽9之外的部分为形成平坦面的陆部12。详细而言,陆部12具有在周向上相邻的第1动压产生槽14之间的部位、在周向上相邻的第2动压产生槽9之间的部位以及在径向上分离的第1动压产生槽14和第2动压产生槽9之间的环状陆部12a,该各部位与陆部12的滑动面11侧的面(以下,也称为陆部12的平坦面)配置为同一平面状。另外,环状陆部12a将在后文详细描述。

49.第1动压产生槽14的内径侧的端部即相对旋转始端14a与内空间s1连通,第1动压产生槽14从始端14a朝向外径侧而一边向旋转密封环20的旋转终端侧倾斜一边呈圆弧状地延伸,第1动压产生槽14的外径侧的端部即相对旋转终端14b被壁部14b封闭而成为与外空间s2不连通的状态。该第1动压产生槽14呈朝向外径侧凸出的圆弧状。

50.具体而言,第1动压产生槽14具有在从始端14a到终端14b的范围内平坦并且与陆部12的平坦面平行的底面14a、从底面14a的终端14b的端缘朝向滑动面11垂直延伸的壁部14b、以及从底面14a的两侧缘朝向滑动面11垂直延伸的侧壁部14c、14d。另外,壁部14b与侧壁部14c所成的角为钝角,壁部14b与侧壁部14d所成的角为锐角,壁部14b的侧壁部14d侧的锐角部14f位于比壁部14b的侧壁部14c侧的钝角部14e靠旋转密封环20的旋转终端侧的位置。

51.这些第1动压产生槽14配置为从轴向观察时多个(在实施例1中为6个)第1动压产生槽14在径向上重叠。

52.另外,第2动压产生槽9的外径侧的端部即相对旋转始端9a与外空间s2连通,第2动压产生槽9从始端9a朝向内径侧而一边向旋转密封环20的旋转终端侧倾斜一边呈圆弧状地延伸,第2动压产生槽9的内径侧的端部即相对旋转终端9b被壁部9b封闭而成为与内空间s1不连通的状态。该第2动压产生槽9呈朝向外径侧凸出的圆弧状。

53.具体而言,第2动压产生槽9具有在从始端9a到终端9b的范围内平坦并且与陆部12的平坦面平行的底面9a、从底面9a的终端9b的端缘朝向滑动面11垂直延伸的壁部9b、以及从底面9a的两侧缘朝向滑动面11垂直延伸的侧壁部9c、9d。另外,壁部9b与侧壁部9c所成的角为钝角,壁部9b与侧壁部9d所成的角为锐角,壁部9b的侧壁部9d侧的锐角部9f位于比壁部9b的侧壁部9c侧的钝角部9e靠旋转密封环20的旋转终端侧的位置。

54.这些第2动压产生槽9配置为从轴向观察时相邻的第2动压产生槽9在径向上重叠。

55.另外,第2动压产生槽9的终端9b配置为比第1动压产生槽14的终端14b向外径侧远离。即,在第1动压产生槽14的终端14b与第2动压产生槽9的终端9b之间设置有在周向上连续并且在径向上具有一定宽度的作为陆部的环状陆部12a。

56.另外,第2动压产生槽9的从始端9a到终端9b的长度(即第2动压产生槽9的延伸距离)比第1动压产生槽14的从始端9a到终端9b的长度(即第1动压产生槽14的延伸距离)短。

57.另外,第2动压产生槽9以比第1动压产生槽14更沿着周向的方式倾斜。环状陆部

12a的径向中心设置为比滑动面11的径向中心靠近外径侧。

58.如图4和图5所示,第1动压产生槽14在从始端14a到终端14b的范围内具有恒定的深度d1。本实施例的深度d1为10μm。

59.第2动压产生槽9在从始端9a到终端9b的范围内具有恒定的深度d2。本实施例的深度d2为0.5μm。

60.第2动压产生槽9的深度d2比第1动压产生槽14的深度d1浅(d2《d1),优选为,深度d2为深度d1的1/2倍~1/20倍。

61.另外,图5是假想了将1条第1动压产生槽14和1条第2动压产生槽9分别沿长度方向切断的状态的示意性的剖视图。

62.接下来,使用图6和图7对静止密封环10和旋转密封环20相对旋转时的动作进行说明。首先,在旋转密封环20不旋转的一般工业机械的非工作时,被密封流体f流入到第2动压产生槽9内。另外,由于静止密封环10被波纹管7向旋转密封环20侧施力,因此滑动面11、21彼此为接触状态,滑动面11、21之间的被密封流体f向内空间s1漏出的量几乎为零。

63.在旋转密封环20刚开始相对于静止密封环10相对旋转后的低速时,如图6和图7的(a)所示,第2动压产生槽9内的被密封流体f由于与滑动面21的摩擦而追随着旋转密封环20的旋转方向移动,并且外空间s2的被密封流体f被引入到第2动压产生槽9。即,在第2动压产生槽9内,被密封流体f像箭头h1所示那样从始端9a朝向终端9b移动。另外,对于图6的被密封流体f或大气a的流动,是不特定旋转密封环20的相对旋转速度而概略示出的。

64.朝向终端9b移动的被密封流体f在第2动压产生槽9的壁部9b的锐角部9f及其附近压力升高。即,在锐角部9f及其附近产生正压。

65.由于第2动压产生槽9的深度d2浅,因此对于旋转密封环20的旋转速度为低速的情况,即使被密封流体f的移动量少,也会在第2动压产生槽9的壁部9b的锐角部9f及其附近产生正压。

66.通过基于在锐角部9f及其附近产生的正压的第2力f2,使滑动面11、21之间稍微分离。由此,主要是箭头h2所示的第2动压产生槽9内的被密封流体f向滑动面11、21之间流入。这样,在滑动面11、21之间存在被密封流体f,从而即使在低速旋转时,润滑性也提高,能够抑制滑动面11、21彼此的磨损。另外,由于滑动面11、21彼此之间的浮起距离很小,因此被密封流体f向内空间s1漏出的被密封流体f少。

67.另一方面,由于第1动压产生槽14的深度d1比第2动压产生槽9的深度d2深,因此在旋转密封环20和静止密封环10的相对旋转为低速时,大气a在第2动压产生槽9中不够密,不产生高正压,基于由第1动压产生槽14产生的正压的第1力f1(在图7的(a)中未图示)相对小于第2力f2。由此,在旋转密封环20低速旋转时,第2力f2成为主体而使滑动面11、21彼此分离。

68.当旋转密封环20的相对旋转速度变高时,如图6和图7的(b)所示,第1动压产生槽14内的大气a由于与滑动面21的摩擦而追随着旋转密封环20的旋转方向移动,并且内空间s1的大气a被引入到第1动压产生槽14。即,在第1动压产生槽14内,大量的大气a如箭头l1所示那样从始端14a朝向终端14b移动。

69.朝向终端14b移动的大气a在第1动压产生槽14的壁部14b的锐角部14f及其附近压力升高。即,在锐角部14f及其附近产生正压。

70.基于在锐角部14f及其附近产生的正压的第1力f1作用,与图7的(a)相比,使滑动面11、21之间进一步分离。由此,在滑动面11、21之间主要流入箭头l2所示的第1动压产生槽14内的大气a。

71.箭头l2所示的第1动压产生槽14内的大气a起到将第1动压产生槽14的终端14b附近的被密封流体f向外空间s2侧推回的作用,因此向第1动压产生槽14内或内空间s1漏出的被密封流体f少。

72.另外,通过与图7的(a)相比滑动面11、21之间进一步分离,由此第2动压产生槽9内的被密封流体f变得易于逸出到滑动面11、21之间,因此与图7的(a)相比,第2力f2'变小。

73.另外,此时,第1动压产生槽14的锐角部14f之外的部分的周边的被密封流体f由于在第1动压产生槽14中产生的负压而像箭头h3所示被吸入到第1动压产生槽14内,该倾向在始端14a附近显著出现。被吸入到第1动压产生槽14内的被密封流体f从第1动压产生槽14的终端14b返回到滑动面11、21之间。

74.另一方面,由于第1动压产生槽14的锐角部14f附近的被密封流体f像上述那样成为高压,因此,它们像箭头h4所示那样保持位于陆部12的状态,几乎不进入第1动压产生槽14。

75.如上所述,第1动压产生槽14配置为多个第1动压产生槽14在径向上重叠,因此,从与某个第1动压产生槽14在旋转密封环20的旋转始端侧相邻的另一个第1动压产生槽14的锐角部14f移动到陆部12的被密封流体f会被在该第1动压产生槽14中产生的负压吸入,能够防止被密封流体f向内空间s1泄漏。

76.当旋转密封环20的相对旋转速度进一步升高而达到高速旋转(即稳定运转状态)时,如图6和图7的(c)所示,被引入到第1动压产生槽14中的大气a的流入量(参照图7的(c)的箭头l1')进一步增加而产生高正压,第1力f1'变大,与图7的(b)相比,滑动面11、21间分离更长的浮起距离y。由此,与图7的(b)相比,箭头l2'所示的第1动压产生槽14内的大气a更多地流入到滑动面11、21之间。

77.箭头l2'所示的第1动压产生槽14内的大气a起到将第1动压产生槽14的终端14b附近的被密封流体f向外空间s2侧推回的作用,因此向第1动压产生槽14内或内空间s1漏出的被密封流体f少。

78.在本实施例中,当浮起距离y由于旋转密封环20的高速旋转而变大时,第2动压产生槽9内的被密封流体f变得易于逸出到滑动面11、21之间,在第2动压产生槽9中产生的正压减小到可忽略的程度。因此,在旋转密封环20高速旋转时,第1力f1成为主体而使滑动面11、21彼此分离。

79.如以上所说明的那样,第2动压产生槽9的深度d2比第1动压产生槽14的深度d1浅,因此在旋转密封环20的相对旋转为低速时,基于在第2动压产生槽9内由被密封流体f产生的正压的第2力f2成为主体而使滑动面11、21彼此分离,进一步随着旋转密封环20的相对旋转速度变高,基于在第1动压产生槽14内由大气a产生的正压的第1力f1急速升高,当旋转密封环20的相对旋转速度变得足够高时,第1力f1变得比第2力f2大,因此第1力f1成为主体而使滑动面11、21彼此分离,能够从静止密封环10和旋转密封环20的相对旋转为低速时到为高速时抑制滑动面11、21彼此的磨损。

80.另外,在旋转密封环20的相对旋转为高速时,形成于滑动面11、21之间的间隙变

大,由此在第2动压产生槽9内不容易产生正压,基于在第1动压产生槽14中产生的正压的第1力f1成为主体而能够使滑动面11、21彼此稳定地分离。因此,能够从静止密封环10和旋转密封环20开始相对旋转时到高速旋转时使滑动面11、21彼此分离而抑制磨损。

81.另外,由于第2动压产生槽9与外空间s2连通,因此易于向第2动压产生槽9导入被密封流体f,能够使其提前产生正压。

82.另外,由于在第1动压产生槽14的终端14b与第2动压产生槽9的终端9b之间设置有在周向上连续并且在径向上具有一定宽度的环状陆部12a,因此在通过基于由第2动压产生槽9产生的正压的第2力f2而使滑动面11、21彼此分离时,能够利用环状陆部12a来抑制滑动面11、21之间的被密封流体f向内空间s1流动。另外,能够抑制在静止密封环10和旋转密封环20不相对旋转的静止时被密封流体f向内空间s1泄漏。

83.另外,由于环状陆部12a的径向中心配置为比滑动面11的径向中心靠近被密封流体侧,因此能够将第1动压产生槽14的延伸距离确保得较长,能够排列配置多个第1动压产生槽14等,从而第1动压产生槽14成为比第2动压产生槽9主要的动压产生源,因此能够抑制被密封流体f向内空间s1泄漏。另外,环状陆部12a的径向中心是将环状陆部12a的外径和内径相加再除以2而得到的径向位置,滑动面11的径向中心是将滑动面11的外径和内径相加再除以2而得到的径向位置。

84.另外,由于第2动压产生槽9的深度被设定为能够将在旋转密封环20高速旋转时在第2动压产生槽9中产生的正压的影响可靠地减小的尺寸,因此能够通过基于在第1动压产生槽14中产生的正压的第1力f1而可靠地使滑动面11、21之间分离。

85.另外,由于在第2动压产生槽9的终端9b形成有从底面9a朝向滑动面11延伸的壁部9b,因此在静止密封环10和旋转密封环20相对旋转时,被密封流体f集中于第2动压产生槽9的终端9b的壁部9b的锐角部9f,因此能够在终端9b附近可靠地产生正压。

86.另外,由于第2动压产生槽9的延伸距离比第1动压产生槽14的延伸距离短,因此在静止密封环10和旋转密封环20相对高速旋转时,能够在第1动压产生槽14中产生高正压,并且在相对低速旋转时,能够在第2动压产生槽9中提前产生正压。

87.另外,由于第2动压产生槽9从始端9a朝向内径侧而向旋转密封环20的旋转终端侧倾斜地延伸,因此在静止密封环10和旋转密封环20相对旋转时,易于向第2动压产生槽9导入被密封流体f,能够使其提前产生正压。

88.另外,由于第1动压产生槽14从始端14a朝向外径而向旋转密封环20的旋转终端侧倾斜地延伸,第2动压产生槽9以比第1动压产生槽14更沿着周向的方式倾斜,因此在静止密封环10和旋转密封环20开始相对旋转时,易于向第2动压产生槽9导入被密封流体f,因此能够在第2动压产生槽9中提前产生正压。

89.另外,由于第2动压产生槽9配置于滑动面11的外径侧,因此第2动压产生槽9配置在旋转密封环20的相对旋转的圆周速度快的位置,因此在静止密封环10和旋转密封环20开始相对旋转时,易于向第2动压产生槽9导入被密封流体f。

90.另外,第1动压产生槽14的终端14b和第2动压产生槽9的终端9b配置为在径向上不重叠,终端14b与终端9b的距离远,因此在第2动压产生槽9的终端9b附近产生正压,在滑动面11、21之间移动的被密封流体f不容易流入到第2动压产生槽9内,被密封流体f不容易向内空间s1泄漏。而且,第1动压产生槽14的第1力f1和第2动压产生槽9的第2力f2在径向不重

叠的位置产生,由此能够在滑动面11、21之间均衡地施加力而使滑动面11、21之间分离。

91.另外,深度d1、深度d2不限于实施例1的方式,只要深度d2形成得比深度d1浅即可,可以自由地变更。

92.实施例2

93.接下来,参照图8对实施例2的机械密封件进行说明。另外,省略与上述实施例为相同结构的重复的结构说明。另外,在图8中将第1动压产生槽的从始端到终端的长度图示得比实际短。

94.如图8所示,本实施例2的静止密封环100的第1动压产生槽140的底面140a以使轴向尺寸从始端140a朝向终端140b而逐渐变小的方式倾斜。

95.第2动压产生槽9的深度d2比第1动压产生槽140的终端140b附近的深度深,但比第1动压产生槽140的最深的部位(最深部)的深度d3浅(d2《d3)。

96.这样,由于第2动压产生槽9的深度d2比第1动压产生槽140的最深部的深度d3浅,因此在旋转密封环20的相对旋转为低速时,基于在第2动压产生槽9内由被密封流体f产生的正压的第2力成为主体而能够使滑动面11、21彼此分离。另外,在第1动压产生槽140的终端140b附近易于产生正压。

97.实施例3

98.接下来,参照图9对实施例3的机械密封件进行说明。另外,省略与上述实施例为相同结构的重复的结构说明。另外,在图9中将第1动压产生槽的从始端到终端的长度图示得比实际短。

99.如图9所示,本实施例3的静止密封环101的第1动压产生槽240的底面240a从始端240a到终端240b而构成为台阶状。

100.具体而言,以第1动压产生槽240的长度方向的中央作为边界,在底面240a的始端240a侧具备轴向尺寸大的深底面240c,在底面240a的终端240b侧具备轴向尺寸小的浅底面240d。另外,设置有从深底面240c的端缘朝向浅底面240d垂直延伸的中间壁部240e,设置有从浅底面240d的端缘朝向滑动面11垂直延伸的壁部240b。

101.第2动压产生槽9的深度d2比第1动压产生槽240的深度d4(具体而言,第1动压产生槽240的最深的部位(最深部)的深度)浅。另外,对第1动压产生槽240的底面240a呈2级台阶状的结构进行了说明,但不限于此,也可以是3级以上。

102.另外,在上述实施例1~实施例3中,第2动压产生槽9在从始端9a到终端9b的范围内为恒定的深度d2,但不限于此,例如,底面也可以按照使深度从始端朝向终端而逐渐变浅的方式倾斜,也可以形成为台阶状等。即,只要第2动压产生槽的最深部的深度比第1动压产生槽的最深部的深度浅即可。

103.实施例4

104.接下来,参照图10对实施例4的机械密封件进行说明。另外,省略与上述实施例为相同结构的重复的结构说明。

105.如图10所示,本实施例4的静止密封环102的第1动压产生槽340的终端340b与第2动压产生槽9的终端9b在径向上重叠。

106.由此,第1动压产生槽340的第1力和第2动压产生槽9的第2力在径向重叠的位置产生,由此能够在短时间内使滑动面11、21彼此大幅分离,因此能够快速发挥滑动面11、21彼

此的高润滑性。

107.实施例5

108.接下来,参照图11对实施例5的机械密封件进行说明。另外,省略与上述实施例为相同结构的重复的结构说明。

109.如图11所示,本实施例5的静止密封环103的第1动压产生槽440以使侧壁部440c、440d朝向终端440b相互接近的方式延伸,终端440b逐渐变细。另外,第2动压产生槽190以使侧壁部190c、190d朝向终端190b相互接近的方式延伸,终端190b逐渐变细。

110.由此,在旋转密封环20相对旋转时,在第1动压产生槽440的终端440b附近和第2动压产生槽190的终端190b附近易于产生正压。

111.以上,基于附图对本发明的实施例进行了说明,但具体的结构不限于这些实施例,在不脱离本发明主旨的范围内的变更或追加也包含于本发明中。

112.例如,在上述实施例中,作为滑动部件,以一般工业机械用的机械密封件为例进行了说明,但也可以是用于汽车或水泵等的其他机械密封件。另外,不限于机械密封件,也可以是滑动轴承等机械密封件之外的滑动部件。

113.另外,在上述实施例中,对将第1动压产生槽和第2动压产生槽设置于静止密封环的例子进行了说明,但也可以将第1动压产生槽和第2动压产生槽设置于旋转密封环。

114.另外,将被密封流体侧作为高压侧,将泄漏侧作为低压侧而进行了说明,但也可以是,被密封流体侧为低压侧,泄漏侧为高压侧,也可以是,被密封流体侧和泄漏侧为大致相同的压力。

115.另外,在上述实施例中,例示了对想要从滑动面的外径侧朝向内径侧泄漏的被密封流体f进行密封的内侧型机械密封件,但不限于此,也可以是对想要从滑动面的内径侧朝向外径侧泄漏的被密封流体f进行密封的外侧型机械密封件。

116.另外,如图2所示,第1动压产生槽和第2动压产生槽在静止密封环10的滑动面11上设置为相同数量,但不限于此,也可以是不同数量。

117.另外,对以下例子进行了说明:第2动压产生槽的延伸距离比第1动压产生槽的延伸距离短,第2动压产生槽以沿周向的方式倾斜,环状陆部12a的径向中心设置为比滑动面11的径向中心靠近外径侧,但不限于此,也可以是,第1动压产生槽的延伸距离比第2动压产生槽的延伸距离短,或者第1动压产生槽以沿周向的方式倾斜。

118.另外,对第1动压产生槽与内空间连通的例子进行了说明,但不限于此,只要能够产生动压即可,也可以不连通。

119.另外,对第2动压产生槽与外空间连通的例子进行了说明,但不限于此,只要能够产生动压即可,也可以不连通。

120.另外,对以下例子进行了说明:在第1动压产生槽与第2动压产生槽之间设置有环状陆部12a,第1动压产生槽与第2动压产生槽在径向上分离而配置,但不限于此,例如,也可以是,第2动压产生槽的终端配置在比第1动压产生槽的终端靠内径侧的位置,第1动压产生槽的终端与第2动压产生槽的终端在周向上重叠。

121.另外,在本实施例中,对被密封流体f为高压液体的例子进行了说明,但不限于此,也可以是气体或低压液体,也可以是混合了液体和气体的雾状。

122.另外,在本实施例中,对泄漏侧的流体是作为低压气体的大气a的例子进行了说

明,但不限于此,也可以是液体或高压气体,也可以是混合了液体和气体的雾状。

123.另外,在实施例2、3中,动压产生槽的深度采用了最深部的深度,但动压产生槽的深度只要是实质上有助于产生正压的部位的深度即可。

124.标号说明

125.9:第2动压产生槽;10:静止密封环(滑动部件);11:滑动面;12a:环状陆部(陆部);14:第1动压产生槽;14a:底面;14b:壁部;20:旋转密封环(其他滑动部件);21:滑动面;a:大气;d1、d2:深度;f:被密封流体;f1:第1力;f2:第2力;s1:内空间;s2:外空间;y:浮起距离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1