压力调节阀的制作方法

1.本发明涉及一种根据权利要求1的前序的压力调节阀。

背景技术:

2.通用的压力调节阀例如从ep 1 450 082 b1中已知。

3.此类压力调节阀用于高压技术中,以减轻在例如由于高压消耗装置诸如高压喷枪被接通或断开引起的高压系统中的压力波动。此外,此类压力调节阀用于控制压力,例如以预确定压力梯度控制压力积累或压力降低。

4.除了它们在高压技术中的用途之外,此类压力调节阀还可用于例如在工艺工程中将介质均质化。在这种应用中,被输送通过压力调节阀的介质的均质化在这样的压力调节阀的节流范围内实现,即,该介质的粘度或稠度受到影响。

5.这样的压力调节阀通常具有阀外壳,该阀外壳具有用于使流体介质在系统压力下通过的入口通道和至少一个出口通道。阀座布置在阀外壳中,阀主体(也可称为控制销)以可轴向地移动的方式安装在阀座中,并且可借助致动单元在阀座中进行调整,以使得阀主体因系统压力的增大而移出阀座,以达到对应量的流体介质可经由压力调节阀流出直到系统压力再次降低到预确定水平的程度。

6.从现有技术中已知的压力调节阀、特别是在超过500巴的超高压技术中使用的那些压力调节阀的一个问题是在操作条件下致动阀主体所需的大调整力。这些大调整力在这种情况下由所施加的操作压力和阀主体在调整方向上的加压投影面积造成。

技术实现要素:

7.本发明的目的是提供一种压力调节阀,该压力调节阀的阀主体可以显著地更低的调整力进行控制或移动,并且另外,其可放弃使用易磨损的动态高压接触密封件。

8.该目的通过具有权利要求1的特征的压力调节阀解决。

9.根据本发明的用于在系统压力、优选地高于500巴的系统压力的流体介质的压力调节阀具有阀外壳,用于介质的入口通道和与之连通的至少一个出口通道设置在该阀外壳中。

10.压力调节阀还具有阀座,该阀座布置在阀外壳中并具有圆锥形收容器,具有至少部分地圆锥形的侧向外表面的可轴向地移动的阀主体安装在该收容器中。致动单元可操作地连接到阀主体。

11.从入口通道到至少一个出口通道的介质通流可在这种情况下通过阀主体与阀座相互作用来进行调节。

12.在阀座中,第一压力室与阀主体的侧向外表面相邻地设置,节流间隙在每种情况下都在阀主体的移动方向上从第一压力室沿阀主体的侧向外表面延伸。

13.阀主体的圆锥形侧向外表面在这种情况下在阀主体的移动方向上在压力室的两侧上延伸穿过阀座的对应圆锥形收容器。

14.在根据本发明的压力调节阀中,设置在第一压力室的两侧上并由在阀主体的侧向外表面与阀座的内表面之间的相应节流间隙形成的节流区域使已经通过入口进入的高压介质能够通过经由两个节流间隙排出而减少。

15.在高压下的介质始终沿阀主体的侧向外表面移动并由此使阀主体能够以显著地更少的力进行调整,因为由于阀主体的圆锥度,因此仅高压介质作用在阀主体上的力的一小部分在阀主体的轴向或调整方向上作用。

16.本发明的有利实施例变型是从属权利要求的主题。

17.根据本发明的有利实施例变型,第二压力室在阀外壳的内圆周的与阀座相邻的区域中形成在第一压力室的径向外侧,入口通道通向第二压力室。

18.通过该第二压力室,流体介质的所施加的操作压力也作用在阀座的外侧面上,由此减少因上文提及的高压造成的节流间隙的变形引发的加宽。

19.第一压力室和第二压力室优选地是环状的。

20.根据本发明的压力调节阀的优选实施例变型,阀座以使得其不能移动的方式安装在阀外壳的收容器中。替代地,阀座也可被设计为阀外壳的部件。

21.根据本发明的压力调节阀的优选实施例变型,致动单元可经由测量系统压力的控制单元进行控制,其中根据所测量的系统压力,阀主体可移动到扩大或缩小节流间隙的位置。

22.根据替代实施例变型,致动单元被设计为力调节的控制单元,其中根据所施加的系统压力,阀主体可移动到扩大或缩小节流间隙以抵抗蓄力器的对应于设定压力的预设力的位置。

23.该变型具有压力调节阀的自调节的优点,其中仅蓄力器作用在致动主体上的力需要进行调整。

24.根据压力调节阀的优选实施例变型,圆锥形收容器和阀主体的形成有圆锥形侧向外表面的部分的直径被设计成朝向致动单元增大。

25.根据替代实施例变型,圆锥形收容器和阀主体的具有圆锥形侧向外表面的部分的直径被设计为朝向致动单元减小。

26.根据本发明的另一个有利实施例变型,阀座具有从第一压力室切向地延伸到第二压力室的多个压力室入口通道。

27.通过这样的变型,可避免在第一压力室中作用在阀主体上的侧向流动力。

28.根据本发明的另外的有利实施例变型,多个凹槽优选地形成在阀主体的圆锥形侧向外表面上。

29.这些凹槽沿与阀主体的移动方向垂直的平面形成在阀主体的侧向外表面中。也可设想在阀座的圆锥形内表面中形成此类凹槽。

30.通过形成此类凹槽,在压力调节阀用于介质的均质化的情况下,正面地影响均质化结果。

31.根据优选实施例变型,阀主体和阀座由硬化钢、硬金属或陶瓷制成。

32.根据本发明的用于在系统压力、优选地>500巴的系统压力下的流体介质的压力调节阀的另一个替代实施例变型,该压力调节阀具有阀外壳,用于介质的至少一个出口通道设置在该阀外壳中。

33.在阀外壳中,沿位移轴线布置的阀座设置有至少部分地圆锥形的收容器,固定到阀外壳的阀主体安装在收容器中,具有至少部分地圆锥形的侧向外表面和入口通道。

34.压力调节阀还具有致动单元,该致动单元可操作地连接到阀座。

35.从入口通道到至少一个出口通道的介质通流在该变型中也可通过阀座与阀主体相互作用来进行调节。

36.压力室与阀主体的侧向外表面相邻地设置在阀座中,节流间隙在每种情况下都在阀主体的移动方向上从压力室沿阀主体的侧向外表面延伸,其中阀主体的圆锥形侧向外表面在阀座的移动方向上在压力室的两侧上延伸穿过阀座的对应圆锥形收容器。

37.在该实施例变型中,在高压下的介质始终沿阀主体的侧向外表面移动并由此使阀座能够以显著地更少的力被调整,因为由于阀主体和阀座的圆锥度,仅高压介质作用在阀座上的力的一小部分在阀座的轴向或调整方向上作用。

38.根据该实施例变型的另外的有利发展,入口通道在阀座的移动方向上延伸。

39.阀主体优选地具有从入口通道径向地延伸到压力室中的多个压力室入口通道。

40.压力室的径向宽度优选地对应于节流间隙的宽度。

41.在这种情况下,收容器优选地是锅形设计,具有在收容器的底部中的通向阀外壳的低压室的出口通道。

附图说明

42.下文参考附图更详细地解释优选示例性实施例,其中:

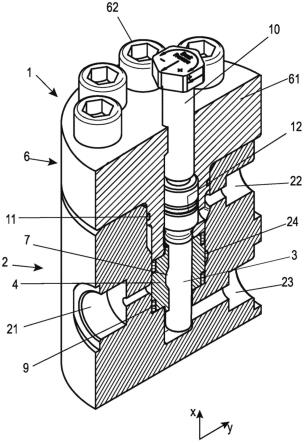

43.图1示出根据本发明的压力调节阀的实施例变型的示意性等距表示,

44.图2示出图1示出的压力调节阀的示意性等距正视图,

45.图3示出穿过图1示出的压力调节阀的截面图,

46.图4示出在阀主体的用于产生小节流间隙的位置的在阀座中接收的阀主体的示意性截面图,

47.图5示出在阀主体的用于产生大节流间隙的位置的对应于图4的表示,

48.图6示出图1示出的压力调节阀的另一个正视图以显示阀座的切向地延伸的压力室入口通道,

49.图7示出根据本发明的压力调节阀的替代实施例变型的对应于图2的表示,其中凹槽设置在阀主体的圆锥形侧向外表面上,

50.图8示出根据本发明的压力调节阀的替代实施例变体的示意性等距表示,

51.图9示出在阀座的用于产生小节流间隙的位置的根据图8的压力调节阀的示意性截面图,其中阀主体接收在阀座中,并且

52.图10示出在阀座的用于产生大节流间隙的位置的对应于图9的表示。

具体实施方式

53.在以下附图描述中,诸如顶、底、左、右、前、后等的术语专门是指在相应图中选择的压力调节阀、阀外壳、阀主体、阀座、压力室等的示例性表示和位置。不应当限制性地理解这些术语,即,由于不同的工作位置或镜像对称的设计等,这些引用可能改变。

54.在图1至图3中,附图标记1用于总体地表示根据本发明的压力调节阀的一个实施

例变体。

55.如特别地在图2和图3中可看出,压力调节阀1具有阀外壳2。阀外壳2具有入口通道21和与入口通道21连通的至少一个出口通道22、23,在系统压力下的流体介质可流过这些通道。

56.阀座4布置在阀外壳2中。该阀座4具有圆锥形收容器42,具有至少部分地圆锥形的侧向外表面33的可轴向地移动的阀主体3安装在该收容器中。

57.在各图示出的实施例变型中,阀座4以使得其不能移动的方式安装在阀外壳2的收容器中。

58.然而,也可设想将阀座4形成为阀外壳2的部件或保持阀主体130不可移动而阀座140可移动,如下文参考图8至图10所解释。

59.除了圆锥形区段31之外,阀主体3具有头部32,在移动方向x上从该头部沿阀主体的纵向轴线l的方向延伸,该头部32在导向外壳6的优选地圆柱形的收容器中被导向,以便可在纵向轴线l的方向上平移地移动。

60.该导向外壳6还保持压力活塞10,该压力活塞联接到致动单元5,该致动单元用于设定预确定背压并由此将系统压力调节到预确定值。

61.该致动单元5与阀主体3可操作地连接,这里是经由压力活塞10联接的。

62.从入口通道21到至少一个出口通道22、23的加压流体介质通流可在这种情况下通过阀主体3与阀座4相互作用来进行调节。

63.为此目的,第一压力室7与阀主体3的侧向外表面33相邻地设置在阀座4中,节流间隙8在每种情况下都沿纵向轴线l在阀主体3的移动方向上从第一压力室沿阀主体3的侧向外表面33延伸。

64.如图2至图5所示,阀主体3的圆锥形侧向外表面33在这种情况下在阀主体3的移动方向上在压力室7的两侧上延伸穿过阀座4的对应圆锥形收容器42。

65.图4示出了阀主体3在阀座4中的位置,在该位置,在阀主体3的侧向外表面33与阀座4的内表面之间留有非常小的间隙8,对应地仅小体积的加压介质能够以预确定时间流过该间隙。

66.如果系统压力上升(例如,由于在安装了压力调节阀1的高压系统中的高压消耗装置被断开),这导致在第一压力室7中的压力增大,由此沿阀主体3的增大横截面的方向在纵向轴线的方向l上基于成比例的力向量对阀主体3施加力,由此使阀主体3进一步移动到图5的示例示出的位置,这导致节流间隙8的加宽并由此允许更大的体积流量。

67.由于在压力室7中施加的高压的范围导致在高压下的流体排他地作用在阀主体3的侧向外表面33上,因此与从现有技术中已知的其中高压也作用在这样的阀主体3的至少一个端面上的布置相比,在纵向轴线l的方向上作用在阀主体3上的力显著地减小。

68.在该上下文中,阀主体的端面应当被理解为与移动方向垂直地对准的表面,在高压下的流体的力作用在该表面上。术语“端面”不应当被理解为意指例如凹槽的垂直地对准移动方向的面,其中在高压下的流体作用在同一主体的两个相对垂直面上,使得作用在这些面上的力彼此抵消。

69.如特别地在图3中可看出,在这里示出的优选实施例变型中,第二压力室24在阀外壳2的内圆周的与阀座4相邻的区域中一体地形成在第一压力室7的径向外侧,入口通道21

通向该第二压力室。

70.该第二压力室24相对于第一压力室7径向地布置有效地防止阀座4变形。

71.第一压力室7和第二压力室24两者优选地是环状形状,如例如在图2中可看出。

72.在这种情况下,第一压力室7不一定必须形成为阀座4的材料凹陷部,如图3所示。还可设想,将第一压力室7设计为两个节流间隙8的连接件或连续件,即,在阀座4上没有材料凹陷部,使得第一压力室7由阀座4的压力室入口通道41的入口限定到阀座4的容纳阀主体3的腔中。

73.如图2和图3进一步所示,这里被设计为单独部件的阀座4由静态高压密封件9朝向阀外壳2在径向外侧密封。

74.阀主体3的头部32借助动态低压密封件12朝向导向外壳6的内表面密封,因为在该区域中,在施加在入口通道21处的高压下的介质已经通过节流间隙8,其中在阀座4外部,在通向阀主体3的头部32的过渡区域中,存在与壳体的出口通道22的连接。为此目的,用于低压密封件的接收凹槽35设置在头部32的区域中。

75.替代图2和图3示出的两个出口通道22、23,也可设想,使出口通道经由外壳2中的对应通孔通向单个出口通道。

76.外壳2还由低压密封件11与导向外壳6的圆柱形收容器62结合地密封。

77.虽然在各图示出的实施例变型中,圆锥形收容器42和阀主体3的形成有圆锥形侧向外表面33的部分的直径被设计为朝致动单元5增大,但是在替代实施例变型(这里未示出)中,还设想圆锥形收容器42和阀主体3的形成有圆锥形侧向外表面33的部分的直径被设计为朝致动单元5减小。

78.对于两个实施例变体中的致动单元,要求致动单元5可经由测量系统压力的控制单元进行控制,其中根据所测量的系统压力,阀主体3可移动到扩大或缩小节流间隙8的位置。

79.这样的方向控制可例如借助于电致动升降缸实现,其中各图示出的压力活塞10牢固地连接到阀主体3并由此能够对阀主体3施加张力和压缩力两者。

80.另一方面,在阀主体3和阀座4的圆锥度对准的第一提及的实施例变体中,其中圆锥形收容器42和阀主体3的形成有圆锥形侧向外表面33的部分的直径被设计为朝向致动单元5增大,压力活塞10也可以使得其只能对阀主体3施加压力的方式进行安装。

81.此外,在该实施例变型中,也可将致动单元5设计为力调节的控制单元,其中根据所施加的系统压力,阀主体3可移动到扩大或缩小节流间隙8以抵抗蓄力器的与设定压力对应的设定力的位置。

82.在这种情况下,蓄力器可以是可调整弹簧或可设置为指定设定压力的气动缸。

83.如果体积流量经由入口通道21增大,则这导致在压力调节阀1的高压区域中的压力增大。这导致在阀主体3与阀座4之间的节流间隙8加宽,直到在高压区域中设置的压力已经降到预设系统压力,并且相应地,在入口通道21的区域中施加的介质的液压与气动缸呈力均衡。

84.如图6所示,阀座4具有从第一压力室7切向地延伸到第二压力室24的多个压力室入口通道41。

85.与这样的压力室入口通道41的径向入口相反,这样的切向连接的优点是在第一压

力室7中防止横向流动力。

86.如在图7示出的压力调节阀1的替代实施例变型中所示,这里,阀主体3的圆锥形区段31具有形成在阀主体3的侧向外表面33中的多个凹槽34。

87.在这种情况下,凹槽34优选地沿与阀主体3的移动方向垂直的平面形成在阀主体3的侧向外表面33中。通过形成此类凹槽34,当使用压力调节阀1以用于将介质均质化时,正面地影响均质化结果。

88.硬材料诸如硬化钢、硬质金属或甚至陶瓷优选地用作阀主体3和阀座4的材料。

89.下文参考图8至图10描述根据本发明的压力调节阀100的另外的替代实施例变型。

90.这种用于在系统压力、优选地用于大于500巴的系统压力下的流体介质的压力调节阀100还具有阀外壳120,至少一个出口通道122、123设置在该阀外壳中以用于介质。

91.如图9和图10进一步所示,压力调节阀100包括阀座140,该阀座沿位移轴线l布置在阀外壳120中并具有至少部分地圆锥形的收容器142,固定到阀外壳120并具有至少部分地圆锥形的侧向外表面133和入口通道134的阀主体130被支撑在收容器中。

92.因此,在该实施例变体中,与参考图1至图7描述的实施例变型相反,阀座140是移动部件,而阀主体130不是移动部件。

93.这里,致动单元110与阀座140可操作地连接。

94.从入口通道134到至少一个出口通道122、123的介质流在此也可通过阀座140与阀主体130相互作用来进行调节。

95.这里,同样,压力室170与阀主体130的侧向外表面133相邻地设置在阀座140中,节流间隙180在阀座140的移动方向上从压力室中的每一者沿阀主体130的侧向外表133延伸。

96.同样地,阀主体130的圆锥形侧向外表面133在阀座140的移动方向上在压力室170的两侧上延伸穿过阀座140的对应圆锥形收容器142。

97.如图8至图10进一步所示,阀主体130的颈部132延伸穿过阀外壳120的开口125并由紧固元件121在阀外壳120外部固定到阀外壳120。

98.紧固元件121优选地形成为螺母,其拧紧到阀主体130的颈部132的外螺纹上。

99.在阀外壳120的低压室124中,颈部132扩展到使得其抵接低压室124的具有配对台阶136的内壁并由此借助形成为螺母的紧固元件121固定到阀外壳120的程度。

100.然而,也可设想将阀主体130固定到阀外壳120上的其他可能的方式。

101.在开口125的区域中插入静态低压密封件111以用于流体密封。

102.然后,阀主体130的圆锥形区段132邻接阀主体130的颈部132的已被台阶136加宽的部分,并且其侧向外表面133与阀座140的收容器142的侧向内表面一起形成节流间隙180。

103.入口通道134从在阀外壳120外部的连接件穿过阀主体130的颈部132居中地延伸到圆锥形区段131的区域。从那里,多个压力室入口通道135优选地延伸到阀主体130的侧向外表面133以在该区域中形成压力室170。

104.如图9和图10所示,压力室170的径向宽度优选地对应于节流间隙180的宽度。

105.这里也可设想与图3示出的实施例变型类似的实施例变型,其中在阀主体3的侧向外表面133上的压力室入口通道135的孔口的区域中具有材料凹陷部。

106.优选地,压力室入口通道135在这种情况下垂直于阀主体130的侧向外表面133延

伸。

107.当加压时,在增大阀座4的横截面的方向上,力因在阀座140的纵向轴线的方向l上的成比例的力向量而作用在阀座140上。

108.阀座4在这种情况下从图9示出的位置移动到图10示出的位置,从而导致节流间隙180的加宽并由此允许更大的体积流量。

109.如图9和图10进一步所示,阀座140的收容器142是锅形的,具有在收容器142的底部中通向阀壳120的低压室124的出口通道143,在通过图9和图10的左侧的节流间隙180之后,流体介质的一部分可穿过低压室经由阀座140的出口通道143通过阀壳120的出口122流出。

110.在通过图9和图10的右侧的节流间隙180之后,流体介质的另外部分可经由阀外壳120中的低压室124和出口123流出。

111.借助图9和图10的示例示出的致动单元110在这种情况下优选地对应于图2和图3示出的实施例变型,呈压力活塞的形式,其被保持在导向外壳160上并可由致动元件设置为预确定反压并由此用于将系统压力调节到预确定值。

112.导向外壳160在此也优选地借助固定螺钉162连接到阀外壳120。

113.阀座收容器163居中地布置在导向外壳160中,阀座140的头部144被容纳在该收容器中,以便可在l方向上位移。

114.凹槽设置在阀座140的头部144处以将阀座140流体地密封到导向外壳160,在该凹槽中容纳动态低压密封件112。

115.附图标记列表

116.1压力调节阀

117.2阀外壳

118.21入口通道

119.22出口通道

120.23出口通道

121.24环形通道

122.3阀主体

123.31圆锥形区段

124.32头部

125.33侧向外表面

126.34凹槽

127.35接收凹槽

128.4阀座

129.41压力室入口通道

130.42收容器

131.5致动单元

132.6导向外壳

133.61主体

134.62固定螺钉

135.63收容器

136.7压力室

137.8节流间隙

138.9静态高压密封件

139.10泵活塞

140.11低压密封件

141.12动态低压密封件

142.100压力调节阀

143.110致动单元

144.111低压密封件

145.112动态低压密封件

146.120阀外壳

147.121紧固元件

148.122出口通道

149.123出口通道

150.124低压室

151.125开口

152.130阀主体

153.131圆锥形区段

154.132颈部

155.133侧向外表面

156.134入口通道

157.135压力室入口通道

158.136配对台阶

159.140阀座

160.141圆锥形区段

161.142收容器

162.143出口通道

163.144头部

164.160导向外壳

165.161主体

166.162固定螺钉

167.163阀座收容器

168.170压力室

169.180节流间隙

170.x、y方向

171.l纵向轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1