衬垫及其管理方法、系统以及程序与流程

1.本公开涉及在例如配管系统的紧固等中使用的衬垫及其管理技术。

背景技术:

2.在衬垫的紧固管理中,传统上使用由螺栓施加于凸缘的紧固扭矩、螺栓轴向力值。紧固扭矩、螺栓轴向力值是与将凸缘间紧固的螺栓相关的紧固信息。

3.关于该衬垫的紧固,为了掌握紧固扭矩,已知有一种使用与衬垫、内部流体的种类对应的紧固面压、多个紧固力、以及与螺栓相关的信息等的系统(例如,专利文献1)。关于螺栓的紧固,已知将在螺栓产生的应变数据化,使螺栓的紧固状态视觉确认化(例如,专利文献2)。另外,已知有一种利用埋设于衬垫内部的片型压力传感器来测量由于紧固而施加于衬垫的一部分的力的技术(例如,专利文献3)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2014-225219号公报

7.专利文献2:日本特开2015-141345号公报

8.专利文献3:日本特许第4699935号公报

技术实现要素:

9.发明要解决的课题

10.然而,在衬垫的紧固管理中使用螺栓的紧固扭矩、轴向力值的原因在于,螺栓是将凸缘间紧固的单元,只要测量螺栓应变就能够容易地掌握来自螺栓的紧固力等。

11.然而,对螺栓、凸缘以及衬垫的关系进行了详查的结果是,其只不过是,螺栓的紧固力作用于凸缘,以凸缘为媒介间接地作用于衬垫。即,只不过是凸缘承受由于螺栓的紧固而产生的载荷,该载荷经由凸缘作用于衬垫。作用于螺栓的扭矩值、轴向力值是作用于凸缘的一部分的载荷,并不能说是表示作用于衬垫的面压。

12.因此,在衬垫的紧固管理中存在如下课题。

13.a)从螺栓获取的扭矩值、轴向力值是与螺栓相关的信息,不能说是测定衬垫所承受的面压。

14.b)从衬垫从凸缘承受的面压的方面来看,螺栓的扭矩值、轴向力值只不过是间接的信息,只不过是面压的基准。

15.c)螺栓的扭矩值、轴向力值受到螺栓、凸缘的紧固状态的影响,无法忽视该变动倾向。

16.在利用由扭矩扳手、螺栓轴向力计测量出的扭矩值、轴向力值来推断衬垫的面压的情况下,若受到螺栓、凸缘的紧固状态的影响,则施加于衬垫的面压(=推断面压)与衬垫实际承受的面压(=实际面压)的关系如下:推断面压≠实际面压。即使提高扭矩值、轴向力值的测定精度,推断面压与衬垫的实际面压也不一致。无法掌握衬垫所承受的面压。

17.关于该课题,发明人得到了如下见解:衬垫的形状变化取决于从凸缘间受到的载荷,观测该形状变化在衬垫的紧固管理上是有益的。在专利文献1~3中没有公开或启示该课题。而且,在专利文献1~3所公开的结构中,无法解决该课题。

18.因此,基于上述课题以及上述见解,本公开的目的在于,直接观测在凸缘间承受载荷的衬垫的形状变化,在衬垫的紧固的管理中使用观测结果来提高衬垫及其管理技术。

19.用于解决课题的手段

20.为了实现上述目的,根据本公开的衬垫的一个方面,该衬垫在与被限制在凸缘间的约束部相邻的非约束部具有内切口,所述内切口的形状因施加于所述约束部的载荷而发生变化。

21.在该衬垫中,还根据所述内切口的形状变化得到极小点信息。

22.为了实现上述目的,根据本公开的管理方法的一个方面,该管理方法包含如下工序:设置具有承受载荷而形状发生变化的内切口的衬垫;对被限制在凸缘间的所述衬垫从该凸缘间施加载荷;以及测量因所述载荷而发生了变化的所述内切口的形状,根据所述形状来管理所述凸缘间的紧固。

23.在该管理方法中,还可以包含如下工序:根据所述内切口的形状变化获取极小点信息。

24.为了实现上述目的,根据本公开的管理系统的一个方面,该管理系统包含:测量单元,其测量形成于衬垫的周缘的内切口的形状;管理服务器,其根据所述形状而生成管理所述衬垫的紧固的管理信息;以及信息提示部,其提示所述管理信息。

25.为了实现上述目的,根据本公开的程序的一个方面,该程序用于由计算机实现,其中,该程序用于通过所述计算机来实现如下功能:获取被限制在凸缘间而承受载荷的衬垫所具备的内切口的形状信息;根据所述形状信息而生成管理所述衬垫的紧固的管理信息;以及提示所述管理信息。

26.在该程序中,还通过所述计算机实现如下功能:根据所述内切口的形状变化获取极小点信息。

27.发明效果

28.根据本发明,能够得到以下的任意效果。

29.(1)由于衬垫从凸缘间承受的载荷而在衬垫上产生应变,从而能够使衬垫的内切口的形状变化明显化。而且,内切口的形状变化能够可视化,能够容易地识别。

30.(2)如果观测内切口的形状变化,则不会受到螺栓的紧固状态的影响,能够容易地掌握施加于衬垫的载荷,能够适当地进行衬垫的紧固管理。

31.(3)根据内切口的形状变化来推断施加于衬垫的载荷。推断出的载荷与衬垫从凸缘承受的实际面压相同。因此,该方法能够提高紧固管理、衬垫的寿命预测等衬垫的管理精度。

32.(4)内切口的形状变化、根据该形状变化推断出的载荷与螺栓的扭矩值、轴向力值不同,直接反映衬垫的紧固状态。因此,如果观测该形状变化来推断载荷,则能够与从业人员的技能无关地提高衬垫的管理精度。

33.而且,本公开的技术的其他目的、特征以及优点通过参照附图和各实施方式而变得更加明确。

附图说明

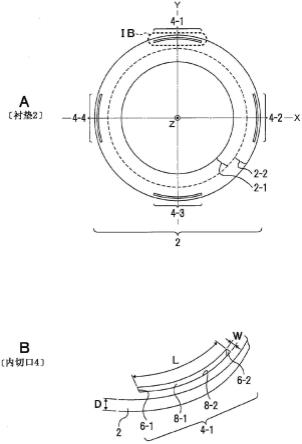

34.图1的a是示出第一实施方式的衬垫的俯视图,图1的b是将a的ib部分放大示出的立体图。

35.图2是示出第一实施方式的凸缘紧固部的图。

36.图3是示出沿着图2的iii-iii线的切断端面的图。

37.图4的a是将内切口放大示出的图,图4的b是示出内切口的形状变化的图。

38.图5的a、b以及c是示出内切口的变形例的图。

39.图6是示出第一实施方式的衬垫管理系统的图。

40.图7是示出衬垫管理数据库的图。

41.图8的a是示出比较例的图,图8的b是示出形状观测部的设定的图。

42.图9是示出实施例1、实施例2、实施例3以及实施例4的形状变化与载荷的关系的图。

43.图10是示出在形状变化中出现的极小点与载荷的关系的图。

44.图11是示出在形状变化中出现的拐点(没有极小点)与载荷的关系的图。

45.图12的a是示出实施例5的衬垫的形状的图,图12的b是示出施加载荷前的状态例的图,图12的c是示出施加了规定的值的载荷的情况下的状态例的图。

46.图13是示出实施例5的形状观测例的图。

具体实施方式

47.【第一实施方式】

48.图1的a示出了第一实施方式的衬垫2。图1所示的结构是一例,本公开不限于该结构。在图1中,作为一例,一并记载了x轴、y轴以及z轴。

49.该衬垫2例如是由聚四氟乙烯4氟化乙烯树脂(ptfe:poly tetra fluoro ethylene)和填充材料配合而得的材料加工而成的片材衬垫。衬垫2可以使用ptfe以外的树脂材料或橡胶材料。此外,衬垫2也可以是由金属材料构成的衬垫、将金属材料与陶瓷、耐热性的纤维材料、其他材料等组合而成的衬垫。并且,衬垫2包含涡旋形的衬垫70(图12)、在平板状的衬垫的表面粘贴有ptfe、石墨等片材的衬垫、在衬垫表面形成有槽或者在外缘部分具有凸缘部的煤型衬垫等。

50.该衬垫2在内径侧设定有约束部2-1,在外径侧设定有非约束部2-2。约束部2-1是与凸缘16-1、16-2(图2、图3)之间接触而从凸缘16-1、16-2之间承受载荷f的区域。与此相对,非约束部2-2是不与凸缘16-1、16-2之间接触的区域。

51.在非约束部2-2形成有内切口4-1、4-2、4-3、4-4(以下,在不指定特定的位置的情况下简称为内切口4)。各内切口4是沿衬垫2的非约束部2-2的表面和背面贯通的贯通孔部,是用于使衬垫2的形状变化的检测容易化的单元。因此,各内切口4构成用于在约束部2-1承受载荷f时观测衬垫2的形状变化的形状观测部。

52.<内切口4>

53.图1的b将位于图1的a的ib部分的内切口4放大示出。在该内切口4中,是在衬垫2的周向上以恒定的圆弧状的长边长度l和宽度w沿衬垫2的上下表面贯通的贯通孔部。各内切口4具有以恒定的宽度w对置的垂直面部6-1、6-2、以长边长度l对置的内周面部8-1和外周

面部8-2。高度d是衬垫2变形前的厚度。

54.为了检测衬垫2的形状变化,各内切口4可以设定在衬垫2的多个部位。为了避免从凸缘16-1、16-2受到的弹性相互作用的影响,并且提高形状变化的检测精度,也优选在设定位置不存在偏差。在该实施方式中,各内切口4设定在x轴和y轴上的4个部位,能够在大范围内检测形状变化。

55.<凸缘紧固部12>

56.图2是将包含衬垫2的凸缘紧固部12剖切并示出的图。该凸缘紧固部12是一例,本公开并不限定于图2所示的结构。

57.在该凸缘紧固部12包含有管路14-1侧的凸缘16-1、管路14-2侧的凸缘16-2(图3)、衬垫2、多个螺栓18以及螺母20。

58.凸缘16-1一体地形成于管路14-1的端面,同样地,凸缘16-2一体地形成于管路14-2的端面。凸缘16-1、16-2的直径大于管路14-1、14-2的直径,多个螺栓18和螺母20以规定的角度间隔安装。

59.在凸缘16-1、16-2之间,在比螺栓18和螺母20靠内侧的位置设置有衬垫2。衬垫2构成凸缘紧固部12的密封部件。因此,通过各螺栓18和螺母20的紧固,衬垫2因施加于凸缘16-1、16-2的载荷f而承受载荷,与管路14-1、14-2的紧固一起进行密封。

60.衬垫2的约束部2-1被各凸缘16-1、16-2夹持,与凸缘16-1、16-2接触而被限制。非约束部2-2向约束部2-1的周围突出,不与凸缘16-1、16-2接触,即,不被凸缘16-1、16-2限制。

61.通过螺栓18和螺母20的紧固,约束部2-1从凸缘16-1、16-2承受载荷f,与此相对,非约束部2-2构成不承受载荷f的自由端。

62.而且,当载荷f从凸缘16-1、16-2作用于约束部2-1时,由载荷f引起的约束部2-1的载荷应变波及到与约束部2-1一体的非约束部2-2,使内切口4产生形状变化。由此,非约束部2-2的各内切口4构成检测衬垫2所表现出的形状变化的部位。若载荷f作用在z轴方向上,则应变例如在x轴和y轴方向上产生。

63.<约束部2-1、非约束部2-2以及凸缘16-1、16-2的关系>

64.图3示出了沿着图2的iii-iii线的切断端面。衬垫2的约束部2-1夹在凸缘16-1、16-2的各衬垫座22之间而被限制。与此相对,非约束部2-2向凸缘16-1、16-2间的间隙24突出。非约束部2-2与约束部2-1一体地支承在凸缘16-1、16-2之间,并且向间隙24突出而成为自由端。即,非约束部2-2处于悬臂梁状态。

65.从凸缘16-1、16-2承受载荷f而在约束部2-1产生的应变、变形等在非约束部2-2作为形状变化而显现出来。该形状变化能够容易地从内切口4观测。即,在非约束部2-2出现的衬垫2的形状变化是由于从衬垫座22之间挤出而引起的应变或变形,表示衬垫2的约束部2-1从凸缘16-1、16-2承受的载荷。

66.<内切口4的形状变化的观测>

67.内切口4是为了使在非约束部2-2产生的应变作为显著的形状变化而明显化,并使该形状变化的观测容易化而形成的。

68.图4的a示出了内切口4的原形状。若以衬垫2的切线方向为x轴、以内切口4的中心为y轴、以施加载荷f的方向为z轴,则当从凸缘16-1、16-2对约束部2-1施加载荷f时,产生凸

缘16-1、16-2的间隔方向和与该间隔方向交叉的交叉方向的形状变化(=应变)。在该形状变化中包括衬垫2的周向的形状变化。

69.如图4的b所示,非约束部2-2沿衬垫2的径向(用箭头a表示)扩展了δy,并且内周面部8-1和外周面部8-2、垂直面部6-1、6-2也沿衬垫2的径向移动。同时,如箭头b和箭头c所示那样,内周面部8-1和外周面部8-2的间隔距离从内切口4的宽度w变窄为宽度δw。这是表示施加于约束部2-1的载荷f、即衬垫2所承受的载荷的衬垫2的形状变化。在该例子中,例示了x-y轴方向的形状变化,但z轴方向、厚度方向的形状变化当然也显现在内切口4的形状上。

70.因此,从凸缘16-1、16-2承受载荷f而在约束部2-1和非约束部2-2产生的应变作为内切口4的形状变化而明显化,能够容易地进行该形状变化的观测。

71.<内切口4的变形例>

72.内切口4并不限定于图1的b所示的形态。图5的a、b以及c示出了内切口4的变形例。在图5中,对与图1的b对应的部分标注相同的标号。

73.如图5的a所示,内切口4可以代替已述的内周面部8-1、外周面部8-2而形成为由直线状的对置面部9-1、9-2构成的平行面或不平行面,也可以如图5的b所示那样,形成为由对置面部7-1、7-2和对置面部9-1、9-2这四个面构成的方形或扇状。另外,如图5的c所示那样,也可以是通过在对置面部9-1形成面部9-11、9-12,对置面部9-1、9-2的面间以部分不同的宽度例如wa、wb(wa<wb)形成。作为这样的形态,也能够从内切口4容易地检测由约束部2-1承受载荷f而在非约束部2-2产生的形状变化。

74.另外,也可以在内切口4的空间部分设置金属或树脂等传感器部件,从该传感器部件取出内切口4的形状变化。

75.<衬垫2的管理工序>

76.衬垫2的管理工序是本公开的管理方法的一例。该管理工序包含约束部2-1和非约束部2-2的生成工序s1、载荷f的施加工序s2、形状信息的获取工序s3、形状信息等的提示工序s4。对各工序标注的s1~s4例示出各工序的顺序,引用的用语也只不过是为了方便而使用的。

77.约束部2-1和非约束部2-2的生成工序s1:当衬垫2设置在凸缘16-1、16-2之间时,衬垫2的与凸缘16-1、16-2接触的部分成为约束部2-1,衬垫2的不与凸缘16-1、16-2接触的部分成为非约束部2-2。即,衬垫2的约束部2-1和非约束部2-2通过设置在凸缘16-1、16-2之间而生成。

78.载荷f的施加工序s2:衬垫2通过凸缘16-1、16-2的紧固而由凸缘16-1、16-2约束的约束部2-1被施加载荷f。承受该载荷f,衬垫2在约束部2-1产生应变,在非约束部2-2产生形状变化。

79.形状信息的获取工序s3:关于非约束部2-2所表现出的形状变化,管理服务器30(图6)接受应变传感器28的检测输出,获取内切口4的形状信息。

80.形状信息等的提示工序s4:管理服务器30生成包含形状信息的提示信息,并由信息提示部32(图6)进行提示。

81.另外,也可以进行对在形状信息的获取工序s3中获取到的形状信息实施n次微分(多阶段微分)而使形状信息的变化点显著的处理。只要在提示工序s4中将该处理结果反映

在提示信息中,则能够使形状信息的变化点明确化。

82.<衬垫管理系统26>

83.图6示出了用于通过信息处理来执行管理工序的衬垫管理系统26。图6所示的结构是一个例子,本公开并不限定于该结构。在图6中,对与图3相同的部分标注相同的标号。

84.该衬垫管理系统26具有应变传感器28、管理服务器30以及信息提示部32。

85.应变传感器28对在衬垫2的内切口4出现的形状变化进行测量,并输出表示该形状变化的检测信号。该应变传感器28是检测形状变化并转换为电信号的单元的一例。形状变化的观测单元除了应变传感器28之外,还可以使用激光位移计、照相机等。激光位移计将激光照射到内切口4,利用反射光检测内切口4的形状变化,并观测该形状变化的变化量。照相机拍摄内切口4,管理服务器30以像素数检测在内切口4出现的应变,获取与应变对应的形状信息。

86.管理服务器30由具有通信功能的计算机构成。该管理服务器30具有处理器34、存储部36、输入输出(i/o)部38、通信部40。处理器34执行位于存储部36的os(operating system,操作系统)或管理程序,进行用于衬垫管理的信息处理。在存储部36中包含保存os、管理程序的存储介质。在该存储部36中保存有衬垫管理数据库(db)42(图7)。通信部40通过处理器34的控制,与未图示的管理终端相关联地进行信息的输入、提示。管理终端也灵活运用于形状信息的获取、衬垫管理db42的写入或读取等。

87.另外,信息提示部32通过管理服务器30的控制来提示包含载荷的形状信息、判定信息。

88.<管理服务器30的信息处理>

89.管理服务器30的信息处理包含a)、b)、c)、d)等处理。

90.a)应变传感器28的检测输出的取入处理

91.b)内切口4的形状信息的获取

92.c)生成包含形状信息的提示信息

93.d)信息提示部32对推断信息的提示

94.<衬垫管理db 42>

95.图7示出了衬垫管理db 42的一例。该衬垫管理db 42利用于根据形状信息来推断载荷的处理等。在该衬垫管理db 42中保存有衬垫管理文件44。

96.在该衬垫管理文件44中设定有衬垫信息部46、内切口信息部47、时间信息部48、载荷信息部50、应变传感器信息部52、检测信息部54、判定信息部56、历史信息部58。

97.在衬垫信息部46中,除了衬垫2的识别信息之外,还保存有用于确定衬垫2的规格信息。

98.在内切口信息部47中保存有表示内切口4-1、4-2、4-3、4-4的形状、该内切口的配置位置、大小等形状信息。

99.在时间信息部48中保存有测量日期和时间等时间信息。

100.在载荷信息部50中保存有载荷信息,该载荷信息表示由于螺栓18的紧固而施加于凸缘16-1、16-2之间的载荷f。

101.在应变传感器信息部52中保存有包含检测形状的应变传感器28(=28-1、28-2、28-3、28-4)的类别、识别信息等的传感器信息。

102.在检测信息部54中保存有从各内切口4(=4-1、4-2、4-3、4-4)得到的形状检测值。

103.在判定信息部56中保存有表示通过管理服务器30的信息处理而根据形状信息推断出的载荷的推断载荷信息。

104.在历史信息部58中保存有形状信息的获取、推断处理等历史信息。

105.<第一实施方式的效果>

106.根据第一实施方式,能够得到以下的任意效果。

107.(1)由于衬垫2具有内切口4,因此约束部2-1从凸缘16-1、16-2承受载荷f,能够使在约束部2-1产生的应变作为非约束部2-2的内切口4的形状变化而可视化。即,能够容易地从内切口4观测与载荷f对应的形状变化。

108.(2)从内切口4通过各应变传感器28的检测输出而获取内切口4的形状信息,能够根据形状变化来推断衬垫2从凸缘16-1、16-2承受的载荷。

109.(3)能够通过内切口4的形状变化来观测衬垫2的应变,在不受到螺栓18的紧固扭矩、轴向力的影响的情况下能够根据该形状变化来推断衬垫2所承受的载荷,并判定衬垫2的紧固状态。

110.(4)能够在不受从业人员的技能的影响的情况下提高衬垫2的紧固状态的管理精度。

111.【第二实施方式】

112.在第二实施方式的衬垫2的管理方法中,除了第一实施方式的管理方法之外,还包含基于极小点信息的推断工序s5。

113.在基于极小点信息的推断工序s5中,包含内切口4所表现出的形状变化的形状信息包含相对于特定的载荷的极小点(图10),管理服务器30能够根据该极小点来推断衬垫2的紧固状态、即衬垫2从凸缘16-1、16-2承受的载荷(=面压)。

114.<第二实施方式的效果>

115.根据第二实施方式,能够得到以下的任意效果。

116.(1)形状信息可以包含极小点作为载荷的特异信息。

117.(2)通过将该极小点与应设定的载荷对应起来,根据形状信息来确认极小点,由此能够设定为特定的载荷。

118.(3)能够根据内切口4的形状变化来推断衬垫2所承受的载荷f、即面压,能够使相对于衬垫2的紧固状态的监视或调整容易化。

119.实施例

120.关于本公开的衬垫2的实施例,与比较例一起进行说明。

121.<比较例>

122.图8的a示出了比较例的衬垫2。在该比较例中,约束部2-1和非约束部2-2以相同的宽度或者大致相同的宽度设定为同心圆状。

123.如图8的b所示,在该比较例的衬垫2中,在相当于实施例的内切口4的位置设定有形状观测部60-1、60-2、60-3、60-4。各形状观测部60-1、60-2、60-3、60-4以中心角度为90度的角度间隔配置于非约束部2-2。各形状观测部60-1、60-2、60-3、60-4的配置位置设定在不与螺栓18的配置位置重叠的位置。

124.<实施例1-4>

125.关于实施例的衬垫2的内切口4的形状及其测量结果等在表1中示出。

126.[表1]

[0127][0128]

在该表1中,示出了实施例1、实施例2、实施例3、实施例4中的内切口4的形状、紧固完成时的长边间距离、极小点载荷以及比较例的尺寸信息、载荷信息。

[0129]

在实施例1中,在长边长度=65mm、短边长度(长边间距离)=1mm、衬垫2的周长=327mm、长边长度/周长=0.20、长宽比=65的情况下,得到了紧固完成时的长边间距离=0mm、极小点载荷=145kn。

[0130]

在实施例2中,在长边长度=65mm、短边长度(长边间距离)=3mm、衬垫2的周长=327mm、长边长度/周长=0.20、长宽比=22的情况下,得到了紧固完成时的长边间距离=0mm、极小点载荷=195kn。

[0131]

在实施例3中,在长边长度=16mm、短边长度(长边间距离)=1mm、衬垫2的周长=327mm、长边长度/周长=0.05、长宽比=16的情况下,得到了紧固完成时的长边间距离=0.6mm、极小点载荷=不能确定。

[0132]

在实施例4中,在长边长度=16mm、短边长度(长边间距离)=3mm、衬垫2的周长=327mm、长边长度/周长=0.05、长宽比=5的情况下,得到了紧固完成时的长边间距离=2.6mm、极小点载荷=不能确定。

[0133]

而且,在比较例中,由于不存在内切口4,因此不存在对应数据。

[0134]

<内切口的长边间距离与载荷的关系>

[0135]

图9示出了实施例1、实施例2、实施例3以及实施例4的形状变化(长边间距离的变化)与载荷的关系。

[0136]

关于长边间距离的变化与载荷的关系,n1表示实施例1的变化,n2表示实施例2的变化,n3表示实施例3的变化,n4表示实施例4的变化。

[0137]

对它们进行比较可知,n1、n2的形状变化显著,只要观测形状变化,就容易确定施加于衬垫2的载荷。

[0138]

<形状变化中的极小点信息>

[0139]

关于内切口4的长边长度l较长的情况,在图10中,横轴表示载荷,纵轴表示应变,示出了在形状变化中出现的极小点信息与载荷的关系。

[0140]

在图10中,o1表示0(度)方向的形状变化,o2表示45(度)方向的形状变化,o3表示90(度)方向的形状变化。

[0141]

这样,在实施例1、2的形状变化中产生极小点。

[0142]

<形状变化中的拐点信息>

[0143]

图11示出了在内切口4的长边长度l较短的情况下在形状变化中出现的拐点与载荷的关系。

[0144]

在图11中,p1表示0(度)方向的形状变化,p2表示45(度)方向的形状变化,p3表示90(度)方向的形状变化。

[0145]

在内切口4的长边长度l较短的情况下,不与内切口4的内周面部8-1和外周面部8-2接触。因此,在形状变化中不会产生极小点。即,对于0(度)方向的周向应变,在实施例3、4中仅能够得到拐点。

[0146]

<实施例的效果>

[0147]

根据这样的实施例可知,通过测量内切口4的形状变化,能够确定形状变化与载荷的关系。

[0148]

在实施例1~4中都能够得到拐点信息或者极小点信息,但在增长了内切口4的长边长度l的情况下,能够得到极小点信息。以该极小点信息为基准,推断衬垫2的紧固状态、即衬垫2从凸缘16-1、16-2承受的载荷(=面压),能够判断凸缘紧固部12的紧固状态。

[0149]

在这样的形状变化的监视、测量中,与扭矩管理、螺栓轴向力的测定不同,测量在非约束部2-2的内切口4出现的形状变化,能够从衬垫2获取表示载荷的形状信息。因此,不会受到螺栓18、凸缘16-1、16-2的影响,能够根据由施加于凸缘16-1、16-2的载荷f引起的衬垫2的形状变化来推断载荷。

[0150]

关于内切口4的加工形状,确认了衬垫2也能够应对各种口径、厚度。

[0151]

<实施例5>

[0152]

图12示出了实施例5的衬垫70的结构例。

[0153]

该衬垫70是在同轴上配置有例如直径不同的多个部件而成的层叠体,是具有外圈701、衬垫主体702、内圈703的涡旋形的衬垫。该衬垫70是例如仅内圈703或内圈703和衬垫主体702的一部分或全部、外圈701的一部分与衬垫座22(图3)抵接而承受载荷f的约束部2-1。即,衬垫70的外圈701的一部分或全部成为非约束部2-2。而且,衬垫70根据来自凸缘16-1、16-2的载荷f而衬垫主体702发生变形,并且承受该变形而在外圈701产生应变。

[0154]

衬垫70在外圈701的一部分形成有1个或多个内切口4。内切口4例如形成在距外圈701的外缘部规定的距离t为5(mm)的位置。在该实施例5中,例如通过观测沿着内切口4的形成位置的外缘部分的形状变化qa,来测定内切口4的形状,并且管理衬垫70的面压状态。在形状变化qa的观测中,例如只要使用衬垫管理系统26的应变传感器28即可。另外,衬垫管理系统26根据测量出的形状变化qa来计算内切口4的形状。关于衬垫70的紧固状态的管理处理,只要进行与上述实施方式相同的处理即可。

[0155]

<关于衬垫70的结构>

[0156]

外圈701、内圈703例如使用不锈钢、碳钢、钛等金属材料,形成为规定的厚度的圆环或与其相近的形状。衬垫主体702例如通过是将由金属材料形成的薄板状的部件和石墨、氟树脂等缓冲材料(填料)的层叠体在外圈701的内壁面与内圈703的外壁面之间卷绕成涡旋状而构成的。构成衬垫主体702的层叠体例如形成为截面为“v”的形状或与其相近的波形。该层叠体的例如端面通过点焊而固定于外圈701、内圈703。

[0157]

例如图12的b所示,外圈701在来自凸缘16-1、16-2的载荷f施加于衬垫主体702之前,以规定的宽度开口出内切口4a。而且,当载荷f经由衬垫主体702作用时,例如如图15的c所示那样,外圈701的开口部分的一部分或全部发生变形,成为封闭的内切口4b。

[0158]

在图13中,横轴表示载荷(kn),纵轴表示应变(形状变化),用由应变传感器28测量出的测量值表示在外圈701的外缘出现的周向的形状变化qa(图12)。

[0159]

在该测量结果中,在涉及衬垫的载荷增加的情况下,例如在从开始加重起至规定的值为止没有大幅的变化,之后载荷超过规定的值时,在应变传感器中测量出负的值。这表现出例如产生了表示外圈701的外缘部在周向上被压缩的形状变化。而且,周向的应变例如在载荷为220kn的附近出现极小点之后,值沿正方向增加。

[0160]

<实施例5的效果>

[0161]

(1)通过测量夹在凸缘16-1、16-2之间的涡旋形的衬垫70的外圈701的形状变化,能够掌握由载荷f引起的衬垫70的面压。

[0162]

(2)在使用涡旋形的衬垫70的情况下,在形状变化的监视、测量中,与扭矩管理、螺栓轴向力的测定不同,通过根据在外圈801产生的形状变化qa来测量内切口4的形状变化,能够从衬垫8获取表示载荷f的变化。因此,能够在不受螺栓18、凸缘16-1、16-2的影响的情况下根据衬垫70的形状变化来推断施加于凸缘16-1、16-2的载荷f。

[0163]

<附记>

[0164]

关于上述实施方式和实施例,以下公开附记。

[0165]

(附记1)

[0166]

一种衬垫,其设置在凸缘紧固部的凸缘间,其中,

[0167]

该衬垫具有:

[0168]

约束部,其被限制在所述凸缘间而承受载荷;

[0169]

非约束部,其未被限制在所述凸缘间;以及

[0170]

贯通孔部,其设置于所述非约束部,

[0171]

承受所述载荷而在所述贯通孔部产生变化。

[0172]

(附记2)

[0173]

一种管理系统,其对在凸缘间具有衬垫的凸缘紧固部进行管理,其中,

[0174]

该管理系统具有:

[0175]

衬垫,其具有约束部、非约束部以及贯通孔部,该约束部被限制在所述凸缘间而承受载荷,该非约束部未被限制在所述凸缘间,该贯通孔部设置于所述非约束部,承受所述载荷而在所述贯通孔部产生变化;

[0176]

测量器,其以与所述衬垫接触或非接触的方式测量所述贯通孔部的变化;

[0177]

管理服务器,其从所述测量器获取测量信息,生成包含所述凸缘间的紧固力的管理信息;以及

[0178]

信息提示部,其将所述管理信息与所述衬垫或所述凸缘紧固部相关联地进行提示。

[0179]

(附记3)

[0180]

一种记录介质,其记录有用于由计算机实现的程序,其中,

[0181]

该程序用于通过所述计算机来实现如下功能:

[0182]

被限制在凸缘间而从该凸缘间承受载荷,获取包含因该载荷而在位于衬垫的非约束部的贯通孔部产生的变化的形状信息;

[0183]

根据所述形状信息而生成包含所述凸缘间的紧固力的管理信息;以及

[0184]

提示所述管理信息。

[0185]

(其他实施方式)

[0186]

(1)在上述实施方式和实施例中,例示了在凸缘紧固部12的初始紧固中,承受来自凸缘间的载荷,观测在衬垫2产生的形状变化,但并不限定于凸缘紧固的初始紧固。

[0187]

(2)上述的内切口4的形状是一个例子,也可以是不具有垂直面部6的圆弧形状、形成为直线状的平行面部或非平行面的多边形状、矩形形状的贯通孔部。

[0188]

(3)在上述实施方式、比较例以及实施例中,对被凸缘16-1、16-2夹持而施加于衬垫2的载荷f和衬垫2的形状变化进行了说明。施加于衬垫2的载荷f与衬垫2从凸缘16-1、16-2受到的面压是等效的,两者不存在质的差异。即,能够根据施加于衬垫2的载荷f与在内切口4出现的形状变化的关系,以形状变化来推断衬垫2的面压。

[0189]

(4)在衬垫2的管理工序中的形状信息等的提示工序(s4)中,在管理服务器30中,也可以通过多阶段微分等处理而生成提示获取到的形状信息的提示信息,也可以在信息提示部32(图6)中提示明示了变化点的显示部。

[0190]

如以上所说明的那样,对本公开的最优选的实施方式等进行了说明。本公开并不限定于上述记载。本领域技术人员能够基于权利要求书所记载的或者具体实施方式所公开的发明的主旨进行各种变形、变更。该变形、变更当然包含在本公开的范围内。

[0191]

产业上的可利用性

[0192]

根据本公开的衬垫及其管理方法、系统以及程序,对于紧固凸缘间的衬垫,能够观测衬垫的内切口的形状变化,因此不会受到螺栓、凸缘的紧固状态的影响,能够灵活运用于衬垫的紧固管理、更换等管理信息。

[0193]

标号说明

[0194]

2、70:衬垫;2-1:约束部;2-2:非约束部;4、4-1、4-2、4-3、4-4、4a、4b:内切口;6、6-1、6-2:垂直面部;7-1、7-2、9-1、9-2:对置面部;8-1:内周面部;8-2:外周面部;9-11、9-12:面部;12:凸缘紧固部;14-1、14-2:管路;16-1、16-2:凸缘;18:螺栓;20:螺母;22:衬垫座;24:间隙;26:衬垫管理系统;28:应变传感器;30:管理服务器;32:信息提示部;34:处理器;36:存储部;38:输入输出(i/o)部;40:通信部;42:衬垫管理数据库(db);44:衬垫管理文件;46:衬垫信息部;47:内切口信息部;48:时间信息部;50:载荷信息部;52:应变传感器信息部;54:检测信息部;56:判定信息部;58:历史信息部;60-1、60-2、60-3,60-4:形状观测部;701:外圈;702:衬垫主体;703:内圈。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1