一种半主动悬置的制作方法

1.本发明涉及汽车零部件领域,尤其是涉及一种半主动悬置。

背景技术:

2.随着生活水平的提高,人们对于汽车的乘坐舒适性的要求越来越高。nvh(noise、vibration、harshness,噪声、振动与声振粗糙度)是衡量汽车乘坐舒适性的一个重要指标。汽车在行驶过程中,振动的主要来源为动力总成工作时产生的振动和路面激励引起的振动。动力总成悬置元件是动力总成减振系统的重要部件,性能良好的动力总成悬置元件不仅可以减小动力总成向车架传递的振动,提高乘坐舒适性,还可以更好地保护动力总成。

3.目前常见的动力总成悬置元件主要包括橡胶悬置、液压悬置、半主动悬置和主动悬置。而常见的半主动悬置多为电磁式的半主动悬置,主要通过电磁执行机构调节其性能,以满足多工况下的隔振需求,但是电磁式的半主动悬置通常结构较为复杂,对于各零部件间的装配精度要求高,成本也较高。

技术实现要素:

4.本发明所要解决的技术问题是提供一种结构简单、对于各部件的装配精度要求较低且成本也较低的半主动悬置。

5.本发明解决上述技术问题所采用的技术方案为:一种半主动悬置,包括罩壳、底座、橡胶主簧和底膜,所述的罩壳设置在所述的底座上形成一个安装腔,所述的橡胶主簧设置在所述的安装腔内,所述的底膜安装在所述的底座上与所述的橡胶主簧围设形成一密闭腔室;所述的密闭腔室内设置有惯性通道总成,所述的惯性通道总成将所述的密闭腔室分隔为独立的上液室和下液室;所述的惯性通道总成包括惯性通道板,所述的惯性通道板上凹陷设置有两个互不相通的贯性通道,每个所述的惯性通道上设置有用于与所述的下液室相连通的下液室连通口,所述的惯性通道板上盖合设置有用于将两个所述的惯性通道的上部封盖住的惯性通道盖板,所述的惯性通道盖板上设置有两个上下贯通的上液室连通口,每个所述的惯性通道上对应设置一个所述的上液室连通口实现所述的惯性通道与所述的上液室之间的连通;其中一个所述的惯性通道内设置有机械式限流切换机构,所述的机械式限流切换机构用于实现所述的半主动悬置以单惯性通道模式和双惯性通道模式工作的切换。

6.两个所述的惯性通道分别为第一惯性通道和第二惯性通道,所述的第一惯性通道内设置有所述的机械式限流切换机构,所述的第一惯性通道为c形结构包括两个水平设置的第一流通槽,两个所述的第一流通槽前后间隔且平行设置,两个所述的第一流通槽的外端头通过直条状的第一连接槽相连通,其中一个所述的第一流通槽内设置有上下贯通的用于与所述的下液室相连通的所述的下液室连通口,另一个所述的第一流通槽上对应设置有所述的上液室连通口。上述第一惯性通道的结构简单,在合理的范围内实现了对惯性通道板的空间的最大化利用,其中直条状的第一连接槽便于下述的机械式限流切换机构的装配

和稳定使用。

7.所述的机械式限流切换机构包括限流块和两块具有前后贯通的过孔的隔板,两块所述的隔板前后间隔地固定安装在所述的第一连接槽内,所述的限流块可前后活动地设置在两块所述的隔板之间,两块所述的隔板将所述的第一惯性通道分隔为相互独立的用于与下液室相连通的下液室连通部、用于安装所述的限流块以实现限流切换的切换部和用于与上液室相连通的上液室连通部,所述的下液室连通部具有所述的下液室连通口,所述的上液室连通部对应所述的上液室连通口,所述的限流块的外壁与所述的切换部的内壁之间设置有供液体通过的间隙;所述的限流块的后端面与位于后方的所述的隔板的前端面相配合,当所述的限流块的后端面与位于后方的所述的隔板的前端面相贴合时,实现所述的限流块将位于后方的所述的隔板上的所述的过孔堵住;所述的限流块的前端面与位于前方的所述的隔板的后端面相配合,当所述的限流块的前端面与位于前方的所述的隔板的后端面相贴合时,实现所述的限流块将位于前方的所述的隔板上的所述的过孔堵住。上述机械式限流切换机构的结构简单,成本低,隔板安装在第一连接槽内,使得通过第一流通槽过来的液体只能通过隔板上的过孔以及限流块与第一连通槽内壁上的间隙通过,当该半主动悬置受到大振幅激励时,限流块随液体运动的位移较大,限流块会与两块隔板产生接触,同时会将相应的隔板上的过孔堵住,此时液体不能通过第一惯性通道,只能通过第二惯性通道,使得该半主动悬置以单惯性通道的状态工作,提供在9—12hz频率范围的大刚度、大阻尼的动态特性,以降低在路面激励的作用下,动力总成的振动;而当该半主动悬置受到小振幅激励时,处于第一惯性通道内的限流块可自由移动,与两块隔板均不产生接触,此时液体可通过第一惯性通道和第二惯性通道,使得该半主动悬置以双惯性通道的状态工作,可在25—30hz频率范围提供比静刚度还小的动刚度,从而有利于发动机在怠速状态下的隔振。

8.所述的第一连接槽与所述的第一流通槽通过第一弧形过渡槽相连接。通过第一弧形过渡槽可有效避免液体在第一惯性通道内流动时产生异响,从而影响整车的nvh性能。

9.所述的隔板和所述的限流块均为矩形结构,所述的过孔设置在所述的隔板的中心位置,所述的限流块的纵向截面积大于所述的过孔的内径,所述的过孔的内径小于所述的第一连接槽的纵向截面积,所述限流块的高度和宽度均小于所述的第一连接槽的高度和宽度,所述限流块在前后方向上的长度小于所述的切换部在前后方向上的长度。上述隔板和限流块的结构简单,制造方便,成本低,且上述各尺寸的配合设计,有利于整个半主动悬置在单惯性通道和双惯性通道两个不同的工作模式的切换。

10.所述的第一连接槽的两个侧壁上分别凹陷设置有用于安装所述的隔板的两个侧部的侧安装插槽,所述的第一连接槽的底部向下凹陷设置有与所述的隔板的下部相配合的下定位插槽,相对的两个所述的侧安装插槽通过一所述的下定位插槽相连接,所述的隔板的两个侧部分别插入设置在对应的所述的侧安装插槽内,所述的隔板的下部插入设置在所述的下定位插槽内,实现所述的隔板在所述的第一连接槽内的固定安装。实现隔板在第一连接槽内的稳定的固定安装,同时确保装配完成后,液体只能听过隔板上的过孔通过,确保机械式限流切换机构针对单惯性通道和双惯性通道两个不同的工作模式的稳定切换。

11.所述的限流块的四个外侧壁上分别设置有前后贯通的弧形凹陷。有利于在双惯性通道的工作模式下,液体可顺畅地从一个第一流通槽通过限流块和隔板上的过孔流到另一个第一流通槽。

12.所述的第二惯性通道为与所述的第一惯性通道呈镜像对称的反c形结构包括两个水平设置的第二流通槽,两个所述的第二流通槽前后间隔且平行设置,两个所述的第二流通槽的外端头通过直条状的第二连接槽相连通,其中一个所述的第二流通槽内设置有上下贯通的用于与所述的下液室相连通的所述的下液室连通口,另一个所述的第二流通槽上对应设置有所述的上液室连通口;所述的第二连接槽与所述的第二流通槽通过第二弧形过渡槽相连接。使得惯性通道板的空间得到合理的利用,通过第二弧形过渡槽可有效避免液体在第二惯性通道内流动时产生异响,从而影响整车的nvh性能。

13.在所述的第一惯性通道内,所述的上液室连通口位于其中一个所述的第一流通槽的内端头位置,所述的下液室连通口位于另一个所述的第一流通槽的内端头位置;在所述的第二惯性通道内,所述的上液室连通口位于其中一个所述的第二流通槽的内端头位置,所述的下液室连通口位于另一个所述的第二流通槽的内端头位置。使得两个惯性通道的流径得到充分地利用,使得整个半主动悬置具有更好的性能。

14.所述的惯性通道板上凸起设置有定位柱,所述的惯性通道盖板上设置有与所述的定位柱相配合的定位孔,所述的惯性通道盖板的下端面与设置有所述的惯性通道的所述的惯性通道板的上端面紧密贴合,所述的定位柱嵌入设置到对应的所述的定位孔内。通过定位柱和定位孔的配合实现惯性通道盖板在惯性通道板上的稳定安装。

15.所述的定位孔为两个,两个所述的定位孔设置在所述的惯性通道盖板的两个对角上,两个所述的定位孔的内径不相等,一个所述的定位孔适配一个与其相配合的定位柱。确保惯性通道盖板在惯性通道板上的更为稳定的安装。

16.所述的惯性通道板上凸起设置有防错定位部,所述的惯性通道盖板上对应所述的防错定位部的位置上设置有防错安装缺口。通过防错安装缺口和防错定位部之间的配合,实现惯性通道盖板在惯性通道板上的快速定位安装,提高装配效率,从而使得生产效率得到提高。

17.所述的惯性通道板上具有环状密封卡槽,两个所述的惯性通道设置在所述的环状密封卡槽内,所述的橡胶主簧的下部设置有与所述的环状密封卡槽相配合的环状密封卡环,所述的橡胶主簧的下部紧压设置在所述的惯性通道盖板上,所述的环状密封卡环紧密嵌设在所述的环状密封卡槽内实现周向密封。通过环状密封卡环和环状密封卡槽的配合实现上液室的密封,橡胶主簧的下部紧压设置在惯性通道盖板上,实现惯性通道盖板在惯性通道板上的稳定的安装。

18.所述的橡胶主簧具有支撑骨架,所述的支撑骨架包括设置在所述的橡胶主簧内部用于实现主支撑的主支撑部和设置在所述的橡胶主簧外部的安装部,所述的安装部上设置有安装凹槽,所述的底座上设置有定位勾,所述的定位勾具有用于勾设在所述的安装凹槽内的勾设部,所述的勾设部勾设在所述的安装凹槽内实现所述的橡胶主簧在所述的底座上的固定安装。上述用于实现橡胶主簧在底座上的固定安装结构简单,装配方便。

19.所述的橡胶主簧上设置有一用于安装支臂的支臂安装腔,所述的支臂安装腔内安装有用于与车身连接的支臂。

20.所述的底座上设置有上下贯通的安装口,所述的底膜包括底膜主体和环绕设置在所述的底膜主体外部的定位环,所述的定位环搁置在所述的底座上,所述的底膜主体位于所述的安装口内,所述的底座上向下凹陷设置有环状的密封凹陷,所述的密封凹陷环绕设

置在所述的安装口的外部,所述的定位环的下端面具有向下凸起与所述的密封凹陷相配合的密封环,所述的惯性通道板压设在所述的定位环的上端面上,所述的密封环嵌设在所述的密封凹陷内实现周向密封。上述结构实现底膜在底座上的稳定安装,密封环和密封凹陷的配合,不仅实现对下液室的密封,同时进一步实现了底膜在底座上的更为稳定的定位安装。

21.所述的密封凹陷为多个,多个所述的密封凹陷同轴间隔设置,所述的密封环的数量与所述的密封凹陷相配合。进一步确保密封性。

22.与现有技术相比,本发明的优点在于:结构简单,首先通过在惯性通道板上凹陷设置的两个互不相同的惯性通道使得该半主动悬置具有双惯性通道,其次通过设置在其中一个惯性通道内的机械式限流切换机构实现在不同的激励工况下以单惯性通道模式和双惯性通道模式工作的切换,形成动态调节,从而适应不同激励工况下的隔振需求,与传统的电磁式半主动悬置相比,制造成本较低,装配精度要求低,便于推广使用。

附图说明

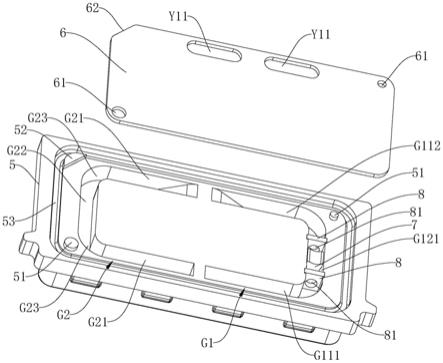

23.图1为本发明拆去支臂的结构示意图;图2为本发明拆去支臂的剖视结构示意图;图3为图2中a处的放大结构示意图;图4为本发明中橡胶主簧安装在底座上的结构示意图;图5为本发明中惯性通道总成的结构示意图;图6为本发明中惯性通道总成的分解结构示意图;图7为本发明中安装有机械式限流切换机构的惯性通道板的结构示意图;图8为本发明中惯性通道板的结构示意图;图9为本发明中限流块的结构示意图;图10为本发明中机械式限流切换机构安装在惯性通道板上在整个半主动悬置处于双惯性通道模式工作下的剖视结构示意图;图11为本发明中机械式限流切换机构安装在惯性通道板上在整个半主动悬置处于单惯性通道模式工作下的剖视结构示意图。

具体实施方式

24.以下结合附图实施例对本发明作进一步详细描述。

25.如图所示,一种半主动悬置,包括罩壳1、底座2、橡胶主簧3和底膜4,罩壳1设置在底座2上形成一个安装腔11,橡胶主簧3设置在安装腔11内,底膜4安装在底座2上与橡胶主簧3围设形成一密闭腔室;密闭腔室内设置有惯性通道总成,惯性通道总成将密闭腔室分隔为独立的上液室y1和下液室y2;惯性通道总成包括惯性通道板5,惯性通道板5上凹陷设置有两个互不相通的贯性通道,每个惯性通道上设置有用于与下液室y2相连通的下液室连通口y21,惯性通道板5上盖合设置有用于将两个惯性通道的上部封盖住的惯性通道盖板6,惯性通道盖板6上设置有两个上下贯通的上液室连通口y11,每个惯性通道上对应设置一个上液室连通口y11实现惯性通道与上液室y1之间的连通;其中一个惯性通道内设置有机械式限流切换机构,机械式限流切换机构用于实现半主动悬置以单惯性通道模式和双惯性通道

模式工作的切换。

26.在此具体实施例中,两个惯性通道分别为第一惯性通道g1和第二惯性通道g2,第一惯性通道g1内设置有机械式限流切换机构,第一惯性通道g1为c形结构包括两个水平设置的第一流通槽g11,两个第一流通槽g11前后间隔且平行设置,两个第一流通槽g11的外端头通过直条状的第一连接槽g12相连通,其中一个第一流通槽g11内设置有上下贯通的用于与下液室y2相连通的下液室连通口y21,另一个第一流通槽g11上对应设置有上液室连通口y11。上述第一惯性通道g1的结构简单,在合理的范围内实现了对惯性通道板5的空间的最大化利用,其中直条状的第一连接槽g12便于下述的机械式限流切换机构的装配和稳定使用。

27.在此具体实施例中,机械式限流切换机构包括限流块7和两块具有前后贯通的过孔81的隔板8,两块隔板8前后间隔地固定安装在第一连接槽g12内,限流块7可前后活动地设置在两块隔板8之间,两块隔板8将第一惯性通道g1分隔为相互独立的用于与下液室y2相连通的下液室连通部g111、用于安装限流块7以实现限流切换的切换部g121和用于与上液室y1相连通的上液室连通部g112,下液室连通部g111具有下液室连通口y21,上液室连通部g112对应上液室连通口y11,限流块7的外壁与切换部g121的内壁之间设置有供液体通过的间隙;限流块7的后端面与位于后方的隔板8的前端面相配合,当限流块7的后端面与位于后方的隔板8的前端面相贴合时,实现限流块7将位于后方的隔板8上的过孔81堵住;限流块7的前端面与位于前方的隔板8的后端面相配合,当限流块7的前端面与位于前方的隔板8的后端面相贴合时,实现限流块7将位于前方的隔板8上的过孔81堵住。上述机械式限流切换机构的结构简单,成本低,隔板8安装在第一连接槽g12内,使得通过第一流通槽g11过来的液体只能通过隔板8上的过孔81以及限流块7与第一连通槽内壁上的间隙通过,当该半主动悬置受到大振幅激励时,限流块7随液体运动的位移较大,限流块7会与两块隔板8产生接触,同时会将相应的隔板8上的过孔81堵住,此时液体不能通过第一惯性通道g1,只能通过第二惯性通道g2,使得该半主动悬置以单惯性通道的状态工作,提供在9—12hz频率范围的大刚度、大阻尼的动态特性,以降低在路面激励的作用下,动力总成的振动;而当该半主动悬置受到小振幅激励时,处于第一惯性通道g1内的限流块7可自由移动,与两块隔板8均不产生接触,此时液体可通过第一惯性通道g1和第二惯性通道g2,使得该半主动悬置以双惯性通道的状态工作,可在25—30hz频率范围提供比静刚度还小的动刚度,从而有利于发动机在怠速状态下的隔振。

28.在此具体实施例中,第一连接槽g12与第一流通槽g11通过第一弧形过渡槽g13相连接。通过第一弧形过渡槽g13可有效避免液体在第一惯性通道g1内流动时产生异响,从而影响整车的nvh性能。

29.在此具体实施例中,隔板8和限流块7均为矩形结构,过孔81设置在隔板8的中心位置,限流块7的纵向截面积大于过孔81的内径,过孔81的内径小于第一连接槽g12的纵向截面积,限流块7的高度和宽度均小于第一连接槽g12的高度和宽度,限流块7在前后方向上的长度小于切换部g121在前后方向上的长度。上述隔板8和限流块7的结构简单,制造方便,成本低,且上述各尺寸的配合设计,有利于整个半主动悬置在单惯性通道和双惯性通道两个不同的工作模式的切换。

30.在此具体实施例中,第一连接槽g12的两个侧壁上分别凹陷设置有用于安装隔板8

的两个侧部的侧安装插槽g122,第一连接槽g12的底部向下凹陷设置有与隔板8的下部相配合的下定位插槽g123,相对的两个侧安装插槽g122通过一下定位插槽g123相连接,隔板8的两个侧部分别插入设置在对应的侧安装插槽g122内,隔板8的下部插入设置在下定位插槽g123内,实现隔板8在第一连接槽g12内的固定安装。实现隔板8在第一连接槽g12内的稳定的固定安装,同时确保装配完成后,液体只能听过隔板8上的过孔81通过,确保机械式限流切换机构针对单惯性通道和双惯性通道两个不同的工作模式的稳定切换。

31.在此具体实施例中,限流块7的四个外侧壁上分别设置有前后贯通的弧形凹陷71。有利于在双惯性通道的工作模式下,液体可顺畅地从一个第一流通槽g11通过限流块7和隔板8上的过孔81流到另一个第一流通槽g11。

32.在此具体实施例中,第二惯性通道g2为与第一惯性通道g1呈镜像对称的反c形结构包括两个水平设置的第二流通槽g21,两个第二流通槽g21前后间隔且平行设置,两个第二流通槽g21的外端头通过直条状的第二连接槽g22相连通,其中一个第二流通槽g21内设置有上下贯通的用于与下液室y2相连通的下液室连通口y21,另一个第二流通槽g21上对应设置有上液室连通口y11;第二连接槽g22与第二流通槽g21通过第二弧形过渡槽g23相连接。使得惯性通道板5的空间得到合理的利用,通过第二弧形过渡槽g23可有效避免液体在第二惯性通道g2内流动时产生异响,从而影响整车的nvh性能。

33.在此具体实施例中,在第一惯性通道g1内,上液室连通口y11位于其中一个第一流通槽g11的内端头位置,下液室连通口y21位于另一个第一流通槽g11的内端头位置;在第二惯性通道g2内,上液室连通口y11位于其中一个第二流通槽g21的内端头位置,下液室连通口y21位于另一个第二流通槽g21的内端头位置。使得两个惯性通道的流径得到充分地利用,使得整个半主动悬置具有更好的性能。

34.在此具体实施例中,惯性通道板5上凸起设置有定位柱51,惯性通道盖板6上设置有与定位柱51相配合的定位孔61,惯性通道盖板6的下端面与设置有惯性通道的惯性通道板5的上端面紧密贴合,定位柱51嵌入设置到对应的定位孔61内。通过定位柱51和定位孔61的配合实现惯性通道盖板6在惯性通道板5上的稳定安装。

35.在此具体实施例中,定位孔61为两个,两个定位孔61设置在惯性通道盖板6的两个对角上,两个定位孔61的内径不相等,一个定位孔61适配一个与其相配合的定位柱51。确保惯性通道盖板6在惯性通道板5上的更为稳定的安装。

36.在此具体实施例中,惯性通道板5上凸起设置有防错定位部52,惯性通道盖板6上对应防错定位部52的位置上设置有防错安装缺口62。通过防错安装缺口62和防错定位部52之间的配合,实现惯性通道盖板6在惯性通道板5上的快速定位安装,提高装配效率,从而使得生产效率得到提高。

37.在此具体实施例中,惯性通道板5上具有环状密封卡槽53,两个惯性通道设置在环状密封卡槽53内,橡胶主簧3的下部设置有与环状密封卡槽53相配合的环状密封卡环31,橡胶主簧3的下部紧压设置在惯性通道盖板6上,环状密封卡环31紧密嵌设在环状密封卡槽53内实现周向密封。通过环状密封卡环31和环状密封卡槽53的配合实现上液室y1的密封,橡胶主簧3的下部紧压设置在惯性通道盖板6上,实现惯性通道盖板6在惯性通道板5上的稳定的安装。

38.在此具体实施例中,橡胶主簧3具有支撑骨架10,支撑骨架10包括设置在橡胶主簧

3内部用于实现主支撑的主支撑部101和设置在橡胶主簧3外部的安装部102,安装部102上设置有安装凹槽103,底座2上设置有定位勾21,定位勾21具有用于勾设在安装凹槽103内的勾设部211,勾设部211勾设在安装凹槽103内实现橡胶主簧3在底座2上的固定安装。上述用于实现橡胶主簧3在底座2上的固定安装结构简单,装配方便。

39.在此具体实施例中,橡胶主簧3上设置有一用于安装支臂的支臂安装腔32,支臂安装腔32内安装有用于与车身连接的支臂(图中未显示)。

40.在此具体实施例中,底座2上设置有上下贯通的安装口22,底膜4包括底膜主体41和环绕设置在底膜主体41外部的定位环42,定位环42搁置在底座2上,底膜主体41位于安装口22内,底座2上向下凹陷设置有环状的密封凹陷23,密封凹陷23环绕设置在安装口22的外部,定位环42的下端面具有向下凸起与密封凹陷23相配合的密封环421,惯性通道板5压设在定位环42的上端面上,密封环421嵌设在密封凹陷23内实现周向密封。上述结构实现底膜4在底座2上的稳定安装,密封环421和密封凹陷23的配合,不仅实现对下液室y2的密封,同时进一步实现了底膜4在底座2上的更为稳定的定位安装。

41.在此具体实施例中,密封凹陷23为多个,多个密封凹陷23同轴间隔设置,密封环421的数量与密封凹陷23相配合。进一步确保密封性。

42.本半主动悬置的具体工作原理:当该半主动悬置受到简谐位移激励时,液体通过第一惯性通道g1和第二惯性通道g2在上液室y1和下液室y2之间流动,受到液体的压力作用,设置在第一惯性通道g1内的限流块7会随液体在两块隔板8之间移动;当该半主动悬置受到大振幅激励时,限流块7随液体运动的位移较大,限流块7会与两块隔板8产生接触,同时会将相应的隔板8上的过孔81堵住,此时液体不能通过第一惯性通道g1,只能通过第二惯性通道g2,使得该半主动悬置以单惯性通道的状态工作,提供在9—12hz频率范围的大刚度、大阻尼的动态特性,以降低在路面激励的作用下,动力总成的振动;而当该半主动悬置受到小振幅激励时,处于第一惯性通道g1内的限流块7可自由移动,与两块隔板8均不产生接触,此时液体可通过第一惯性通道g1和第二惯性通道g2,使得该半主动悬置以双惯性通道的状态工作,可在25—30hz频率范围提供比静刚度还小的动刚度,从而有利于发动机在怠速状态下的隔振。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1