三坐标设备支撑机构及具有其的汽车车身焊接自动线体的制作方法

1.本技术涉及汽车焊接自动线体技术领域,尤其涉及一种三坐标设备支撑机构及具有其的汽车车身焊接自动线体。

背景技术:

2.汽车制造过程中,焊装自动线夹具尤其下部线及主线夹具需要定期标定,但由于线体排布自动机器人、抱具、焊钳支架、电极修磨器等。空间有限,无论是关节臂、光笔甚至激光跟踪仪设备,在标定工作中很难寻找合适的位置放置。对测量工作影响极大。甚至部分夹具需在工作位进行标定,但坐标基准需在打开工位使用,诸如此类夹具,测量更加繁琐。

3.随着汽车制造发展,越来越趋势智能化、柔性化。滚床是作为柔性化线体必不可少的结构。滚床盖板刚性弱,弹性强,不适宜作为测量设备放置点;在传统自动化线体规划中,一般不考虑增加或预留三坐标设备放置点,往往通过三坐标人员不断实验,寻找合理的放置点。同时对测量设备的要求也相应较高。

4.现有技术中,夹具测量通常为以下几种方式:1.开放性夹具普通关节臂可以测量,开合类夹具需激光跟踪仪跳球建立坐标系后,测量;2.合拼工位在测量资源不足的情况下,局部建立坐标系,进行部分区域测量;3.非工作位离线测量,对测量数据影响较大,需通过关联其他测量数据进行分析,结果误差较大。

5.现有技术的不足之处在于:1.线体无专用测量设备放置点位,需人工现场实验、寻找;2.自动线体对测量设备要求高,关节臂6m以下的无法满足测量工作;3.带升降台的工位,测量设备放置点在工位外,部分位置无法测量;4.复杂性夹具工位,激光跟踪仪或关节臂测量时,大部分需要跳球建立坐标系,测量精度受到损失。

技术实现要素:

6.基于现有技术中的上述不足,本发明提供了一种三坐标设备支撑机构及具有其的汽车车身焊接自动线体,用于汽车制造过程中,焊装线体在规划设计阶段,对关键工位增加用于三坐标测量设备支撑的机构,在不影响线体功能的情况下,通过开发专用支撑座,安装测量基座,便于测量设备的固定,提升测量效率,降低焊装自动线体标定对测量设备的要求,同时改善测量条件。

7.为了实现上述发明目的,本发明采用以下技术方案。

8.一种三坐标设备支撑机构,其特征是,所述三坐标设备支撑机构设置在汽车车身焊接自动线体的机架上,三坐标设备支撑机构包括与机架连接的安装板,安装板上设有支撑架,支撑架和安装板之间设有加强板,支撑板的上端设有测量平台,测量平台上设有三坐

标设备。

9.在新车型项目阶段或量产车型的夹具维护期,均需要对自动线体进行三坐标测量。测量前需要对线体夹具进行规划,选择设备放置点,基准孔与基准面均在有效测量范围内。同时保证需测量定位销、定位块尽可能多的涵盖在测量范围内。其余非测量范围的销块,需进行跳球方式测量。本技术通过将三坐标设备支撑机构作为三坐标设备的放置点,集成到自动线体上,同时在线体上制定专用测量设备放置点位,标准化建立坐标系及测量,降低自动线体对测量设备要求,关节臂5.5m工作范围可满足关键元素测量,并且复杂性夹具工位,激光跟踪仪或关节臂测量时,不需要再以跳球的方式二次建立坐标系,减少测量精度的损失。

10.作为优选,支撑架包括间隔设置的两组侧杆组,侧杆组包括相对设置的第一侧杆和第二侧杆,同一侧杆组的第一侧杆和第二侧杆之间设有连接杆,两组侧杆组的两第一侧杆之间设有连接杆,两组侧杆组的两第二侧杆之间也设有连接杆。支撑架的结构简单,支撑作用可靠;侧杆组起支撑作用,连接杆作为侧杆组的连接杆件,起到连接和加强的作用,保证支撑架的稳定性。支撑架整体由杆件组合成型,整体为镂空结构,耗材少,方便安装。

11.作为优选,两组侧杆组平行设置。起到稳定的支撑作用。

12.作为优选,第一侧杆和第二侧杆呈轴对称设置,第一侧杆所在直线和第二侧杆所在直线相交设置,第一侧杆和第二侧杆组成的夹角指向测量平台的上方。第一侧杆和第二侧杆呈“八”字形设置,抗压能力强,保证支撑架的结构可靠性。

13.作为优选,加强板采用三角板结构,加强板位于两组侧杆组的相背侧。三角板结构的加强板的两边分别贴合固定连接安装板和支撑架,起到可靠的支撑作用,减小支撑架和安装板连接位置的应力变形,提高支撑架的结构强度。

14.作为优选,测量平台上设有安装平板,安装平板和测量平台之间设有水平调节机构,安装平板上设有测量吸盘磁吸面。水平调节机构实现安装平板上侧的校平,安装平板通过测量吸盘磁吸面完成对三坐标设备的安装,安装平板的水平精度通过水平调节结构调节,保证三坐标建立的可靠性。

15.作为优选,水平调节机构包括调节盘和与测量平台固定的定位盘,调节盘设置在定位盘上侧,调节盘的下端面为凸形弧面,调节盘的上端面为平面,定位盘上设有配合定位柱,定位柱上端和调节盘下端面的中心位置通过万向关节连接,定位盘上端面设有配合调节盘下端面的定位凹面,定位凹面和调节盘之间设有锲形垫块,锲形垫块的侧面为配合调节盘下端面的弧面;测量平台上设有对应安装平板的压紧装置。本技术所用的水平调直机构通过转动连接的定位盘和调节盘实现,通过锲形垫块来配合压紧装置完成调整后的定位盘限位,之后通过压紧装置压紧调节盘,保证调整作用的可靠性,保证安装平板的水平精度,确保安装平板上三坐标设备设置的可靠性。

16.一种基于上述三坐标设备支撑机构的汽车车身焊接自动线体,其特征是,包括机架和位于机架上侧的滚床,滚床和机架之间设有高度调节机构,三坐标设备支撑机构设置在机架上,滚床上设有对应三坐标设备支撑机构的安装孔;三坐标设备支撑机构上设有三坐标设备,在滚床下降至工作位时,测量平台上表面的高度不高于滚床上侧的高度;在滚床升起时,三坐标设备与滚床分隔设置。本技术的三坐标设备支撑机构集成在自动线体内,通过在线体上制定专用测量设备放置点位,标准化建立坐标系及测量,降低自动线体对测量

设备要求,关节臂5.5m工作范围可满足关键元素测量,并且复杂性夹具工位,激光跟踪仪或关节臂测量时,不需要再以跳球的方式二次建立坐标系,减少测量精度的损失。

17.作为优选,安装板在机架上设有间隔的两块,支撑架固定设置在两块安装板上。完成安装板在机架上的分体设置,方便安装连接。

18.本发明具有如下有益效果:在工厂产线规划时,将该设计兼容到线体上一体化加工,便于后期便携式测量设备的使用;大幅降低蛙跳及局部建系测量的精度损失;提升测量效率,降低焊装自动线体标定对测量设备的要求,同时改善测量条件。

附图说明

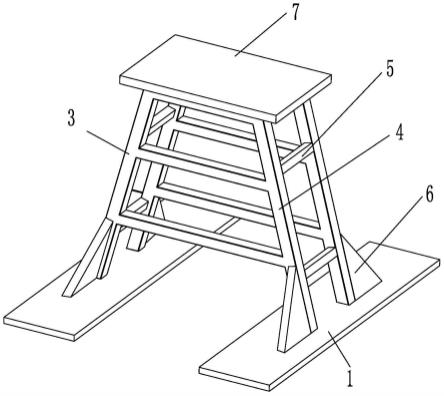

19.图1是本发明第一种实施例的结构示意图。

20.图2是本发明第二种实施例的结构示意图。

21.图3是本发明第三种实施例的爆炸图。

22.图4是图3所示实施例中滚床下降到最低位置时的结构示意图。

23.图中:安装板1支撑架2第一侧杆3第二侧杆4连接杆5加强板6测量平台7安装平板8调节盘9凸形弧面10定位盘11定位柱12万向关节13定位凹面14锲形垫块15拉起环151压紧电缸16凸部17配合块18机架19滚床20高度调节机构21安装孔22三坐标设备23水平检测仪24。

具体实施方式

24.下面结合附图和具体实施例对本发明进行进一步的阐述。

25.实施例1,如图1所示,一种三坐标设备支撑机构,三坐标设备支撑机构设置在汽车车身焊接自动线体的机架19上,三坐标设备支撑机构包括与机架19连接的安装板1,安装板1上设有支撑架2,支撑架2和安装板1之间设有加强板6,支撑板的上端设有测量平台7,测量平台7上设有三坐标设备23。支撑架2包括间隔设置的两组侧杆组,侧杆组包括相对设置的第一侧杆3和第二侧杆4,同一侧杆组的第一侧杆3和第二侧杆4之间设有连接杆5,两组侧杆组的两第一侧杆3之间设有连接杆5,两组侧杆组的两第二侧杆4之间也设有连接杆5。两组侧杆组平行设置。第一侧杆3和第二侧杆4呈轴对称设置,第一侧杆3所在直线和第二侧杆4所在直线相交设置,第一侧杆3和第二侧杆4组成的夹角指向测量平台7的上方。第一侧杆3、第二侧杆4和连接杆5采用方钢焊接成型,加强板6采用三角板结构,加强板6位于两组侧杆组的相背侧。三角板结构的加强板6的两边分别贴合固定连接安装板1和支撑架2。加强板6分别和安装板1、支撑架2焊接连接。

26.实施例2,一种三坐标设备支撑机构,如图2所示,实施例2与实施例1的区别之处在于:测量平台7上设有安装平板8,安装平板8和测量平台7之间设有水平调节机构,安装平板8上设有测量吸盘磁吸面。三坐标设备23通过磁力固定在安装平板8上。图2对水平调节机构进行了剖视示意,水平调节机构包括调节盘9和与测量平台7固定的定位盘11,调节盘9和定位盘11的俯视形状均为圆形。调节盘9设置在定位盘11上侧,调节盘9的下端面为凸形弧面10,调节盘9的上端面为平面,定位盘11上设有配合定位柱12,定位柱12上端和调节盘9下端面的中

心位置通过万向关节13连接,定位盘11上端面设有配合调节盘9下端面的定位凹面14,定位凹面14和凸形弧面10之间形成间隔,定位凹面14和调节盘9之间设有锲形垫块15,锲形垫块15的侧面为配合调节盘9下端面的弧面;锲形垫块15的外端设有拉起环151,拉起环151除了方便锲形垫块15位置调整的功能外,还具有辅助限位的作用。测量平台7上设有对应安装平板8的压紧装置。压紧装置采用通过压紧电缸16驱动的压紧块,压紧电缸16采用带自锁的伺服电机驱动,压紧块的外端设有球面形的凸部17,安装平板8的外端设有配合凸部17的配合块18,配合块18一方面能够加强调节盘9外端的强度,另一方面也能方便的配合凸部17。在本实施例中,压紧装置设有绕定位盘11轴线圆周阵列设置的四组,锲形垫块15也设有四块,四块锲形垫块15的位置和四组压紧装置一一对应。通过调整锲形垫块15的插入深度能够实现对调节盘9转动量的调节,调节后通过压紧装置完成辅助压紧,压紧作用可靠。安装平板8上设有水平检测仪24,保证安装平板8的平面水平性好,实现三坐标设备23的可靠设置。

27.实施例3,如图3和图4所示,一种具有如实施例1所述的三坐标设备支撑机构的汽车车身焊接自动线体,包括机架19和位于机架19上侧的滚床20,滚床20和机架19之间设有高度调节机构21,高度调节机构21采用连杆配合滚轮滑轨,滚轮设置在连杆一端,滚轮与滑轨滑动配合,连杆受动力机构驱动转动时,能够抬升或下降滚床20,实现对滚床20高度的调节。三坐标设备支撑机构规定设置在机架19上,滚床20上设有对应三坐标设备支撑机构的安装孔22;三坐标设备支撑机构上设有三坐标设备23,在滚床20下降至工作位时,测量平台7上表面的高度不高于滚床20上侧的高度;在滚床20升起时,三坐标设备23与滚床20分隔设置。安装板1在机架19上设有间隔的两块,支撑架2固定设置在两块安装板1上。安装板1可通过螺钉连接或焊接的方式与机架19固定。机架19呈回形结构。安装板1跨接在机架19上。

28.本技术通过将三坐标设备支撑机构作为三坐标设备23的放置点,集成到自动线体上,同时在线体上制定专用测量设备放置点位,标准化建立坐标系及测量,降低自动线体对测量设备要求,关节臂5.5m工作范围可满足关键元素测量,并且复杂性夹具工位,激光跟踪仪或关节臂测量时,不需要再以跳球的方式二次建立坐标系,减少测量精度的损失,显著提高测量效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1