采用谐波齿轮一体化设计的电动伺服机构的制作方法

1.本发明属于谐波减速机技术领域,特别涉及一种电动伺服机构。

背景技术:

2.现有电动伺服机构的工作原理如下:用花键对接的方式与燃气流量调节阀装配,采用直流无刷电机作为驱动,通过谐波齿轮减速器、齿轮副减速器等传动部件,增大电动伺服机构的输出转矩,带动调节阀转动,达到调节燃气流量的目的。

3.目前,常规的谐波齿轮减速器是电动伺服机构的核心承力部件,由刚轮、波发生器和杯型柔轮组成。在工作状态下,谐波齿轮减速器的刚轮固定不动,柔轮和波发生器转动。常规的谐波齿轮减速器在刚轮上设置安装法兰,将刚轮通过法兰与电动伺服机构壳体通过螺钉紧固连接,销钉限制水平位移。

4.可以看出,现有电动伺服机构具有单独占有空间尺寸大、存在装配误差,位置精度偏低等不足。

技术实现要素:

5.本发明的目的是:针对现有技术的不足,提供一种采用谐波齿轮一体化设计的电动伺服机构。

6.本发明的技术方案为:采用谐波齿轮一体化设计的电动伺服机构,包括:壳体以及装配在所述壳体内部的前端输入齿轮副、谐波齿轮减速器和末端输出齿轮副;

7.所述前端输入齿轮副包括依次啮合的电机输出齿轮、过渡齿轮和谐波输入齿轮;

8.所述壳体上加工有与所述谐波齿轮减速器中的柔轮配合的刚轮的轮齿,将所述壳体作为所述谐波齿轮减速器的刚轮;

9.所述末端输出齿轮副包括:啮合装配的谐波输出齿轮和扇形花键齿轮;

10.所述前端输入齿轮副由直流无刷电机输入转矩,所述谐波输入齿轮与所述谐波齿轮减速器中的波发生器相连,用于带动所述波发生器转动;所述谐波齿轮减速器的柔轮与末端输出齿轮副中的谐波输出齿轮固接。

11.优选的,通过角位移传感器测量所述扇形花键齿轮的偏转角度。

12.优选的,反馈轴与所述扇形花键齿轮相连,在所述反馈轴上设置安装槽,用于装配角位移传感器。

13.优选的,所述谐波齿轮减速器包括:杯型筒体能够发生弹性形变的杯型柔轮、柔性滚动轴承、椭圆形波发生器和深沟球轴承;

14.在所述椭圆形波发生器的外部装配柔性滚动轴承,之后整体装配在所述杯型柔轮内部,使所述杯型柔轮发生可逆的弹性形变,变成椭圆形;

15.所述杯型柔轮通过所述深沟球轴承装配至所述壳体内部。

16.优选的,所述壳体上加工的轮齿的参数与同型号谐波齿轮减速器中刚齿的轮齿参数一致,所述参数包括:模数、齿数和工作齿宽。

17.优选的,采用钢制材料生产所述壳体。

18.有益效果:

19.(1)本发明采用电动伺服机构的壳体作为谐波齿轮减速器的刚轮,与柔轮直接装配的设计方式,避免了常规谐波齿轮减速器用螺钉、销钉与电动伺服机构壳体连接装配带来的装配误差,这种一体化设计的电动伺服机构达到了位置精度高的目的。

20.(2)采用一体化设计的电动伺服机构,谐波齿轮减速器径向尺寸大幅减少,达到了电动伺服机构小型化设计的目的。

21.(3)作为核心承力部件,谐波齿轮减速器取消了刚轮法兰结构,将电动伺服机构的壳体作为刚轮,轮齿的模数、齿数和工作齿宽等参数均未改变,因此转矩承载能力与同型号常规谐波齿轮减速器保持一致;同时,谐波齿轮减速器保留了传动效率较高的杯型柔轮直接输出的工作模式,电动伺服机构整机效率无衰减,因此本发明达到了整机承载转矩和运行时间与现有电动伺服机构无变化的目的。

附图说明

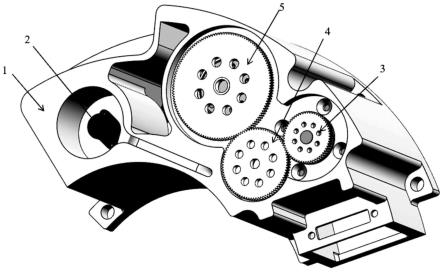

22.图1为本发明的结构示意图;

23.图2为图1的爆炸图。

24.其中:1-壳体、2-角位移传感器、3-电机输出齿轮、4-过渡齿轮、5-谐波输入齿轮、6-杯型柔轮、7-柔性滚动轴承、8-椭圆形波发生器、9-深沟球轴承、10-谐波输出齿轮、11-扇形花键齿轮、12-反馈轴、13-调整垫片、14-直流无刷电机。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.本实施例提供一种采用谐波齿轮一体化设计的电动伺服机构,该电动伺服机构利用谐波齿轮减速器刚轮固定,可发生弹性形变的柔轮在波发生器高速转动的作用下,产生低速转动,并与刚轮发生周期性的啮入、啮合、啮出、脱开的工作原理;选用钢制材料生产电动伺服机构壳体,并在壳体上按照刚轮的模数、齿数和基本齿廓设置刚轮的轮齿,使电动伺服机构的壳体可以当作谐波齿轮减速器的刚轮使用,实现了小型化、一体化的设计目的。

27.参见附图1、2,该采用谐波齿轮一体化设计的电动伺服机构包括:壳体1以及装配在壳体1内部的前端输入齿轮副、谐波齿轮减速器和末端输出齿轮副。

28.其中壳体1采用钢制材料生产,壳体1上设定位置按照谐波齿轮减速器刚轮的模数、齿数和基本齿廓设置轮齿(内齿),作为谐波齿轮减速器的刚轮。

29.前端输入齿轮副由电机输出齿轮3、过渡齿轮4、谐波输入齿轮5依次啮合组成;

30.谐波齿轮减速器包括:杯型筒体可发生弹性形变的杯型柔轮6、柔性滚动轴承7、椭圆形波发生器8和深沟球轴承9;其中,椭圆形波发生器8的长轴略大于柔性滚动轴承7的内径,短轴略小于柔性滚动轴承7的内径;柔性滚动轴承7的外径与杯型柔轮6的内径相等。零件状态下(即未装配状态下),杯型柔轮6、柔性滚动轴承7均呈圆环形状态。谐波齿轮减速器装配时,在椭圆形波发生器8的外部装配柔性滚动轴承7,之后整体装配在杯型柔轮6内部,

使杯型柔轮6发生可逆的弹性形变,变成椭圆形。杯型柔轮6的杯型筒体底部设置安装结构,与深沟球轴承9装配。谐波齿轮减速器与壳体1装配时,深沟球轴承9装配至壳体1上设置的安装槽内,起到定位的作用(即谐波齿轮减速器通过深沟球轴承9装配在壳体1内部)。杯型柔轮6被椭圆形波发生器8长轴撑起来的部分轮齿(外齿)与壳体1上的刚轮轮齿(内齿)啮合,其它轮齿处于脱开状态。

31.末端输出齿轮副包括:谐波输出齿轮10、扇形花键齿轮11、反馈轴12和调整垫片;其中:反馈轴12通过过盈配合、配搭螺纹孔螺钉连接的方式装配在扇形花键齿轮11顶部,在反馈轴12上设置安装槽,用于装配角位移传感器2;调整垫片13垫扇形花键齿轮11底部,用于消除装配过程中产生的累积公差。其中谐波输出齿轮10与扇形花键齿轮11啮合装配。

32.前端输入齿轮副、谐波齿轮减速器、末端输出齿轮副安装在设有刚轮齿轮的壳体1上,前端输入齿轮副由直流无刷电机14输入转矩,末端输出齿轮副中扇形花键齿轮11的偏转角度由角位移传感器2测量。

33.具体的组装方式为:

34.前端输入齿轮副中的电机输出齿轮3与直流无刷电机14相连,谐波输入齿轮5与谐波齿轮减速器中的椭圆形波发生器8相连,用于带动椭圆形波发生器8高速转动;谐波齿轮减速器的杯型柔轮6与末端输出齿轮副中的谐波输出齿轮10固接,角位移传感器2与末端输出齿轮副的反馈轴12装配。角位移传感器2、直流无刷电机14均安装于壳体1内部。

35.该电动伺服机构中壳体1设有刚轮轮齿,壳体1可以作为刚轮,与无刚轮结构的谐波齿轮减速器组件直接装配。装配方式为:壳体1中的刚轮轮齿与谐波齿轮减速器组件中杯型柔轮6的部分轮齿啮合,深沟球轴承9作为谐波齿轮减速器的定位部件。

36.该电动伺服机构的工作原理:

37.角位移传感器2与末端输出齿轮副中的扇形花键齿轮11同轴转动,并测量扇形花键齿轮11的偏转角度。若偏转角度需要调节,则直流无刷电机14转动,通过前端输入齿轮副降低输入转速,增大输入转矩。

38.前端输入齿轮副的谐波输入齿轮5带动椭圆形波发生器8高速转动,柔性滚动轴承7与杯型柔轮6发生周期性的弹性形变,在弹性形变过程中,杯型柔轮6上的轮齿与壳体1上的轮齿按照啮入、啮合、啮出、脱开、再次啮入的规律发生周期性的运动,形成谐波传动,使用较小的空间尺寸将输出转矩大幅放大。

39.杯型柔轮6作为谐波齿轮减速器的输出端,与末端输出齿轮副连接,驱动末端输出齿轮副转动,并由角位移传感器2测量角度偏转数值。

40.本发明采用电动伺服机构主壳体作为刚轮,与柔轮直接装配的设计方式,避免了常规谐波齿轮减速器的刚轮用螺钉、销钉连接装配带来的装配误差,达到了位置精度高的目的;采用一体化设计的电动伺服机构,达到了电动伺服机构小型化设计的目的;谐波齿轮减速器轮齿的模数、齿数和工作齿宽等参数均未改变,因此转矩承载能力与同型号常规谐波齿轮减速器保持一致;同时,谐波齿轮减速器保留了传动效率较高的杯型柔轮直接输出的工作模式,电动伺服机构整机效率无衰减,因此本发明达到了整机承载转矩和运行时间与现有电动伺服机构无变化的目的。

41.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱

离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1