一种单活塞线性压缩机用隔振器的制作方法

1.本发明属于振动控制技术领域,具体涉及一种用于制冷机、压缩机、发动机和发电机等单活塞线性压缩机的隔振器。

背景技术:

2.常用于斯特林制冷机的单活塞线性压缩机往往在轴向上会产生较大的振动,虽然通过适配被动减振器后,可有效地减小压缩机低频尤其是基频振动分量,但却无法抑制高频振动分量的传输。而通过隔振器既能有效地抑制压缩机高频振动的传输、从而实现对其振动的进一步控制,还能减小环境随机振动对压缩机的影响。

3.隔振器是连接设备和平台的弹性元件,用以减少和消除由设备传递到平台的振动力和/或由平台传递到设备的振动。

4.通常,隔振器利用隔振弹簧的弹力对压缩机轴向产生的振动进行能量消减并抑制其向外传输。弹簧隔振器主要由弹簧和隔振支座组成。通过一定的连接方式将被控物体连接于隔振弹簧,此时隔振弹簧不仅能实现振动能量的消减并抑制其向外传输,更起到支撑被控物体的作用。隔振支座则通过一定的紧固方式将被控物体及整个隔振系统安装于各平台。传统的隔振器采用的弹簧通常为螺旋形、蝶形、环形,而这些形状的弹簧由于自身结构特点都会增大系统的体积和质量,常规的直线悬臂板弹簧在固定于隔振支座的一端应力又较为集中。此外,传统的隔振器通常无任何的防撞设计,这会由于在长期的振动冲击下降低隔振系统的可靠性。

技术实现要素:

5.本发明要解决的技术问题在于克服上述现有技术的不足,提供一种单活塞线性压缩机用隔振器,该隔振器能使隔振板弹簧在受力时避免应力集中,具有体积小、便于安装以及使用寿命更长、可靠性高等优点。

6.本发明技术方案是:

7.一种单活塞线性压缩机用隔振器,包括位于底部的隔振支座、位于隔振支座两端的两个悬臂弯曲板弹簧、在其中一端的悬臂弯曲板弹簧内侧设置的防撞座以及在防撞座与隔振支座之间设置的防撞垫片;所述悬臂弯曲板弹簧为双悬臂结构的板弹簧,其两侧设有悬臂;其中:

8.所述悬臂弯曲板弹簧包括外形呈m形和n形的双悬臂结构的板弹簧,均由高性能弹簧钢制备而成。这两种类型的板弹簧均有三个用于连接的通孔,其中,除对称布置在两侧悬臂上的板弹簧与隔振支座连接通孔外,位于板弹簧中间位置处也布置了一个板弹簧与压缩机连接通孔。

9.所述防撞座可以减小压缩机振动对隔振器的影响,防撞座两端的防撞座连接通孔呈对称分布。防撞座与隔振支座相对的一侧对称布置了两个具有一定深度的防撞座沉孔,用于安放第一防撞垫片。

10.所述隔振支座相对压缩机一侧采用一定的弧面过渡,其弧度与压缩机圆周面的弧度一致。在隔振支座的一端加工一个长度较小的通槽,并在通槽上布置两个用于安放第二防撞垫片的隔振支座沉孔,沉孔轴线平行于支座底面。而在隔振支座的另一端则加工一个长度较大的通槽,其目的是为防止被动减振器在运动时与隔振支座发生干涉。该隔振支座的四个脚上一共有四个支座与平台连接通孔和四个螺纹孔,其中螺纹孔的轴线均平行于隔振支座底面,而另外支座与平台连接通孔的轴线则垂直于隔振支座底面。

11.所述悬臂弯曲板弹簧、防撞座、隔振支座和防撞垫片之间的装配关系为:悬臂弯曲板弹簧和隔振支座之间由板弹簧两侧悬臂上的板弹簧与隔振支座连接通孔与隔振支座的螺纹孔通过连接螺钉相连。防撞座4则安装在隔振支座通槽长度较小的一端,并由连接螺钉通过防撞座上的防撞座连接通孔将其安装在板弹簧和隔振支座之间。第一防撞垫片对应安装在防撞座的两个防撞座沉孔处,第二防撞垫片则安放于隔振支座通槽长度较小一端的两个隔振支座沉孔处。

12.所述隔振器与压缩机之间进行安装时,一端由板弹簧上的板弹簧与压缩机连接通孔和压缩机上对应的螺纹孔通过安装螺钉相连,而另一端由于压缩机和被动减振器已提前进行装配,所以在这一端则由板弹簧与压缩机连接通孔和被动减振器上对应的螺纹孔通过安装螺钉相连。由此,隔振器上的悬臂弯曲板弹簧不仅在压缩机振动时为其提供一定的轴向弹性恢复力外,还起到支撑压缩机的作用。

13.进一步地,为使隔振器与压缩机之间不发生相对运动,隔振器两端悬臂弯曲板弹簧的间距需和压缩机与被动减振器装配后的轴向总长一致。另外,通过上述的实施方式将隔振器与压缩机装配完后,最后经隔振支座上四个支座与平台连接通孔由安装螺钉将整个系统连接到应用平台上,具体的螺钉型号可根据实际平台的连接方式决定。

14.本发明的有益效果是:

15.(1)因为被动减振器主要是消减单活塞线性压缩机在运行时产生的振动中的基频谐波成分,这可以使输出的振动从几十n降低至几n;

16.(2)本发明的隔振器通过进一步抑制单活塞线性压缩机输出的振动中的高倍频谐波成分,从而使其振动进一步降低至mn级别;

17.(3)本发明的隔振器的特殊结构能使隔振板弹簧在受力时避免应力集中;

18.(4)本发明的隔振器采用悬臂弯曲型板弹簧结构,这可以相较于其它类型弹簧的隔振系统结构更为简单,且更易于安装与集成;

19.(5)本发明的隔振器还具有体积小、便于安装以及使用寿命更长、可靠性高等优点。

附图说明

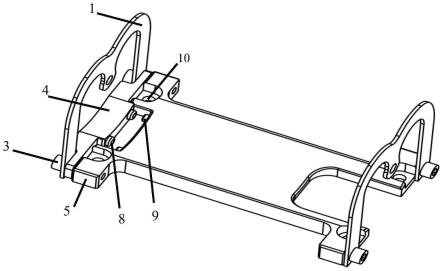

20.图1是本发明的隔振器结构示意图。

21.图2是本发明的隔振器与斯特林制冷机压缩机的装配示意图。

22.图3是本发明的隔振器的m型悬臂弯曲板弹簧结构示意图。

23.图4是本发明的隔振器的n型悬臂弯曲板弹簧结构示意图。

24.图5是本发明的隔振器的隔振支座结构示意图。

25.图6是本发明的隔振器的防撞座结构示意图。

26.图7是本发明的第一防撞垫片结构示意图。

27.图8是本发明的第二防撞垫片结构示意图。

28.图9是本发明的m型悬臂弯曲板弹簧应力分析图。

29.图10是本发明的n型悬臂弯曲板弹簧应力分析图。

30.图中:1、悬臂弯曲板板弹簧;2、安装螺钉;3、连接螺钉;4、防撞座;5、隔振支座;6、被动减振器;7、压缩机;8、第一防撞垫片;9、第二防撞垫片;10、支座-平台连接通孔;11、板弹簧-压缩机连接通孔;12、板弹簧-隔振支座连接通孔;13、螺纹孔;14、隔振支座沉孔;15、防撞座连接通孔;16、防撞座沉孔。

具体实施方式

31.下面结合附图和实施例对本发明内容作进一步详细说明。

32.如图1所示,本发明的隔振器由悬臂弯曲板弹簧1、防撞座4、隔振支座5和防撞垫片通过连接螺钉3连接而成,其中:

33.所述悬臂弯曲板弹簧1包括外形呈m形和n形的双悬臂结构的板弹簧,均由高性能弹簧钢制备而成。这两种类型的板弹簧均有三个用于连接的通孔,其中,除对称布置在两侧悬臂上的板弹簧-隔振支座连接通孔12外,位于板弹簧中间位置处也布置了一个板弹簧-压缩机连接通孔11。

34.所述防撞座4可以减小压缩机振动对隔振器的影响,防撞座两端的防撞座连接通孔15呈对称分布。防撞座与隔振支座5相对的一侧对称布置了两个具有一定深度的防撞座沉孔16,用于安放第一防撞垫片8。

35.所述隔振支座5相对压缩机7一侧采用一定的弧面过渡,其弧度与压缩机圆周面的弧度一致。在隔振支座的一端加工一个长度较小的通槽,并在通槽上布置两个用于安放第二防撞垫片9的隔振支座沉孔14,沉孔轴线平行于支座底面。而在隔振支座的另一端则加工一个长度较大的通槽,其目的是为防止被动减振器6在运动时与隔振支座发生干涉。该隔振支座的四个脚上一共有四个支座-平台连接通孔10和四个螺纹孔13,其中螺纹孔13的轴线均平行于隔振支座底面,而另外支座-平台连接通孔10的轴线则垂直于隔振支座底面。

36.所述悬臂弯曲板弹簧1、防撞座4、隔振支座5和防撞垫片之间的装配关系为:悬臂弯曲板弹簧1和隔振支座5之间由板弹簧两侧悬臂上的板弹簧-隔振支座连接通孔12与隔振支座的螺纹孔13通过连接螺钉3相连。防撞座4则安装在隔振支座5通槽长度较小的一端,并由连接螺钉3通过防撞座上的防撞座连接通孔15将其安装在板弹簧和隔振支座之间。第一防撞垫片8对应安装在防撞座4的两个防撞座沉孔16处,第二防撞垫片9则安放于隔振支座5通槽长度较小一端的两个隔振支座沉孔14处。

37.在图2中,本发明的隔振器与压缩机7之间进行安装时,一端由板弹簧上的板弹簧-压缩机连接通孔11和压缩机上对应的螺纹孔通过安装螺钉2相连,而另一端由于压缩机和被动减振器已提前进行装配,所以在这一端则由板弹簧-压缩机连接通孔11和被动减振器上对应的螺纹孔通过安装螺钉2相连。由此,隔振器上的悬臂弯曲板弹簧不仅在压缩机振动时为其提供一定的轴向弹性恢复力外,还起到支撑压缩机的作用。

38.进一步地,为使隔振器与压缩机之间不发生相对运动,隔振器两端悬臂弯曲板弹簧的间距需和压缩机与被动减振器装配后的轴向总长一致。另外,通过上述的实施方式将

隔振器与压缩机装配完后,最后经隔振支座5上四个支座-平台连接通孔10由螺钉将整个系统连接到应用平台上,具体的螺钉型号可根据实际平台的连接方式决定。

39.实施例1

40.本实施例的隔振器的构造及安装如前所述。

41.悬臂弯曲板弹簧1采用图3中的外形呈m形的板弹簧,该板弹簧为双悬臂对称结构,每侧悬臂端均有一个用于连接的板弹簧-隔振支座连接通孔12。两侧悬臂弯曲处均为同一个圆的两段等尺寸圆弧,圆心位置即为板弹簧对称轴线上板弹簧-压缩机连接通孔11的中心,圆的直径则为板弹簧双悬臂之间的距离。

42.当压缩机7工作时,会在轴向上产生一个不平衡力并由此输出振动。输出的振动作为m形板弹簧1的形变激励,从而产生的弹力将消减压缩机7的振动能量并抑制振动的传输。压缩机7连接于隔振器后,由于自身振动和m型板弹簧1的作用,会在轴向上作微小的往复运动。为了防止该运动对隔振系统的冲击,在图1中隔振支座5的一端安装防撞座4,并在防撞座4的面向隔振支座5的一侧安装第一防撞垫片8,在隔振支座5的面向防撞座4的一侧安装第二防撞垫片9,以此进一步地减小冲击对系统的影响。

43.本实施例的隔振器的悬臂弯曲板弹簧的应力分析情况为:

44.板弹簧所受应力情况与自身的刚度、厚度及最大位移量有关。其中,刚度由隔振器固有频率决定,本实施例中隔振器固有频率为压缩机工作频率80hz的1/2,即40hz。由此可通过公式f=(k/m)

1/2

/2π可得到两片板弹簧的总刚度k。式中:f为板弹簧固有频率40hz,m为压缩机质量500g,则两片m型悬臂弯曲板弹簧的总刚度k为32n/mm,单片则为16n/mm。

45.在此刚度下,本实施例的m型悬臂弯曲板弹簧厚度为1.2mm,并在最大形变位移量下板弹簧所受的最大应力强度仅为240mpa,远小于弹簧钢材料屈服强度1000mpa,图9显示了本实施例m型悬臂弯曲板弹簧的应力情况。

46.本实施例的的隔振器的减振效果为:

47.压缩机仅在适配被动减振器后,在输入功率8w的情况下,其输出的振动可从17n减小至2.4n,而再将压缩机和被动减振器安装至本实施例所述的隔振器后,压缩机输出的振动可继续减小至0.8n左右。

48.实施例2

49.本实施例的隔振器的构造及安装如前所述。

50.悬臂弯曲板弹簧1采用图4中的外形呈n形的板弹簧,该板弹簧为双悬臂对称结构,每侧悬臂端均有一个用于连接的板弹簧-隔振支座连接通孔12。两侧悬臂仅通过一个圆弧过渡,该圆弧为一个圆的弧长,该圆直径为板弹簧双悬臂之间的距离,圆弧处的板弹簧-压缩机连接通孔11位于板弹簧对称轴线上。

51.本实施例的隔振器的悬臂弯曲板弹簧的应力分析情况为:

52.板弹簧所受应力情况与自身的刚度、厚度及最大位移量有关。其中,刚度由隔振器固有频率决定,本实施例中隔振器固有频率为压缩机工作频率80hz的1/2,即40hz。由此可通过公式f=(k/m)

1/2

/2π可得到两片板弹簧的总刚度k。式中:f为板弹簧固有频率40hz,m为压缩机质量500g,则两片n型悬臂弯曲板弹簧的总刚度k为32n/mm,单片则为16n/mm。

53.在此刚度下,本实施例的n型悬臂弯曲板弹簧厚度为1.0mm,在最大形变位移量下所受的最大应力强度仅为175mpa,仍远小于弹簧钢材料屈服强度1000mpa,图10显示了本实

施例n型悬臂弯曲板弹簧的应力情况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1