一种蜗轮蜗杆减速机的制作方法

1.本技术涉及减速机的技术领域,尤其是涉及一种蜗轮蜗杆减速机。

背景技术:

2.蜗轮蜗杆减速机基本结构主要由传动零件蜗轮蜗杆、轴、轴承、箱体及其附件所构成。蜗轮蜗杆主要作用传递两交错轴之间的运动和动力,轴承与轴主要作用是动力传递、运转并提高效率。

3.蜗轮蜗杆在传动过程中两者易发生磨损,导致蜗轮蜗杆之间的间隙增大,影响运行精度,同时磨损产生的碎屑容易附着在蜗轮和蜗杆的表面,导致蜗轮蜗杆之间的温度容易高于临界值,降低减速机的使用寿命。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:为了提高减速机运行的稳定性,减速机内部会设置有润滑油对内部构件进行润滑和降温,而减速机在安装时尽量不采用立式安装,因为减速机立式安装时上部轴承无法接触到箱体内的润滑油,减速机长期运行后轴承的润滑性能变差导致轴承容易坏死,降低减速机的寿命。

技术实现要素:

5.为了有助于延长减速机的使用寿命,本技术提供一种蜗轮蜗杆减速机。

6.本技术提供的一种蜗轮蜗杆减速机采用如下的技术方案:一种蜗轮蜗杆减速机,包括:箱体和轴承安装座,所述箱体立式安装,所述轴承安装座固定于箱体的顶部和底部;蜗轮和蜗杆,所述蜗轮和所述蜗杆啮合,所述蜗轮与箱体转动连接,所述蜗杆与轴承安装座转动连接;吹扫组件,所述吹扫组件的出气端朝向蜗杆,所述吹扫组件的进气端位于箱体的外侧;供油装置,所述供油装置包括活塞组件、进油管以及出油管,所述活塞组件安装于箱体内侧底部,所述活塞组件的动力端与蜗轮相连,所述进油管安装于活塞组件的一侧,所述出油管的一端与活塞组件相连,所述出油管远离活塞组件的一端延伸至位于箱体顶部的轴承安装座内。

7.通过采用上述技术方案,蜗轮转动带动活塞组件运动,通过进油管将箱体内部的润滑油抽取到活塞组件内,并通过活塞组件将润滑油从出油管供给给轴承,从而可以持续对轴承进行润滑,并且润滑油流经轴承后从蜗杆表面流下,对蜗杆以及蜗轮进行润滑,提高了减速机立式安装时内部构件的润滑性;同时,吹扫组件能够将蜗杆和蜗轮在传动过程中产生的碎屑吹扫掉,减少碎屑对传动的影响,提高传动精度。

8.可选的,所述活塞组件包括安装于箱体内侧的筒体、滑移连接于所述筒体内的活塞、一端与所述活塞固定以及另一端与蜗轮的侧面滑移连接的驱动杆、用于控制油路单侧

输入的油路输入控制件、以及用于控制油路单侧输出的油路输出控制件,所述进油管的一端与油路输入控制件连接,所述出油管的一端与油路输出控制件连接,所述蜗轮的侧面开设有凸轮沟槽,所述驱动杆的一端滑移连接于凸轮沟槽内。

9.通过采用上述技术方案,当使用蜗轮蜗杆减速机时,利用蜗轮能够带动驱动杆上下移动,进而使活塞形成活塞运动,对润滑油进行输送。本技术方案减少了动力源的使用,并且使用减速机时即可启动活塞组件,不使用时则不启动活塞组件,保障了润滑油的及时供给,进而保障了减速机的正常运行。

10.可选的,所述筒体的一侧连接有与所述进油管相连的进油端管,所述进油端管的直径大于进油管的直径,所述油路输入控制件包括进油弹簧和进油塞球,所述进油弹簧的一端与进油管连接,所述进油弹簧的另一端与进油塞球连接,所述进油塞球位于进油端管内;所述筒体相对于进油端管的一侧连接有与所述出油管相连的出油端管,所述出油端管的直径小于出油管,所述油路输出控制件包括出油弹簧和出油塞球,所述出油弹簧的一端与出油端管连接,所述出油弹簧的另一端与出油塞球连接,所述出油塞球位于出油管内。

11.通过采用上述技术方案,利用该结构可实现润滑油的单侧进油和单侧出油,顺利输送润滑油。该方案减少了动力源的使用,提高节能效果。

12.可选的,所述吹扫组件包括贯穿箱体的侧壁并且延伸至箱体内部的进风总管、与所述进风总管相连并且沿蜗杆长度方向延伸的进风分管以及与所述进风分管连接的出风头,所述出风头的出风端朝向蜗杆,所述箱体的顶部且远离蜗杆的一侧设置有通气器,所述进风总管的进气端连接有气泵。

13.通过采用上述技术方案,既保证了箱体足够的密封性,减少漏油现象,也能提高吹扫范围,对蜗杆和蜗轮以及润滑油进行降温,延长蜗轮蜗杆的使用寿命,进而延长减速机的使用寿命,并且还可以有效对蜗杆和蜗轮传动过程中产生的碎屑进行清理,减少碎屑对传动的影响,延长减速机的使用寿命。

14.可选的,所述出风头设置为圆形散流器。

15.通过采用上述技术方案,圆形散流器能够进行散流,避免风力过大将蜗杆表面的润滑油全部吹落,保障了润滑油对蜗杆的润滑,同时扩大风力范围,提高降温效果。

16.可选的,所述箱体的顶部和底部开设有安装槽,所述箱体开设有供蜗杆穿过的蜗杆通孔,所述蜗杆通孔与安装槽相连通,所述轴承安装座内安装有与蜗杆连接的轴承,所述轴承安装座远离箱体的一侧设置有密封端盖。

17.通过采用上述技术方案,安装槽和轴承安装座的设置保障了蜗杆安装的精度,密封端盖的设置提高了箱体的密封性,减少漏油现象。

18.可选的,所述蜗轮设置为渐变位斜齿蜗轮,所述箱体沿蜗轮的轴线方向的侧壁螺纹连接有蜗杆调节螺丝,所述蜗杆调节螺丝的端部与轴承安装座的外周壁抵接。

19.通过采用上述技术方案,蜗轮和蜗杆在长期运行后,其表面会发生磨损,导致两者之间的间隙增大,通过蜗杆调节螺丝能够调节蜗杆和蜗杆之间的间隙,消除磨损造成的间隙,使蜗轮和蜗杆达到最佳装配状态,提高蜗轮和蜗杆的传动精度。

20.可选的,所述密封端盖与轴承安装座之间设置有油封。

21.通过采用上述技术方案,油封使润滑油被封堵在箱体内,减少漏油现象,提高密封性。

22.可选的,所述油封与蜗杆以及轴承之间形成有油路,所述出油管的一端与所述油路连通。

23.通过采用上述技术方案,润滑油被输送至油路,蜗杆在旋转过程中带动润滑油向下流动,利用润滑油对蜗杆和轴承进行润滑和降温,延长减速机的使用寿命。

24.可选的,所述进油管的进油口设置有过滤网。

25.通过采用上述技术方案,被吹扫组件从蜗杆表面吹落的碎屑落入箱体内侧的润滑油内,利用过滤网对碎屑进行隔绝,最大程度避免将混合有碎屑的润滑油继续输送循环使用,减少堵塞现象,同时碎屑沉淀在位于筒体外部的润滑油中,减少碎屑的飞溅,实现对碎屑的沉淀收集。

26.综上所述,本技术包括以下至少一种有益技术效果:1.蜗轮转动带动活塞组件运动,通过进油管将箱体内部的润滑油抽取到活塞组件内,并通过活塞组件将润滑油从出油管供给给轴承,从而可以持续对轴承进行润滑,并且润滑油流经轴承后从蜗杆表面流下,对蜗杆以及蜗轮进行润滑,提高了减速机立式安装时内部构件的润滑性;同时,吹扫组件能够将蜗杆和蜗轮在传动过程中产生的碎屑吹扫掉,减少碎屑对传动的影响,提高传动精度。

27.2.本技术方案减少了动力源的使用,并且使用减速机时即可启动活塞组件,不使用时则不启动活塞组件,保障了润滑油的及时供给,进而保障了减速机的正常运行;并且利用该结构可实现润滑油的单侧进油和单侧出油,顺利输送润滑油;该方案减少了动力源的使用,提高节能效果。

28.3.蜗轮和蜗杆在长期运行后,其表面会发生磨损,导致两者之间的间隙增大,通过蜗杆调节螺丝能够调节蜗杆和蜗杆之间的间隙,消除磨损造成的间隙,使蜗轮和蜗杆达到最佳装配状态,提高蜗轮和蜗杆的传动精度。

附图说明

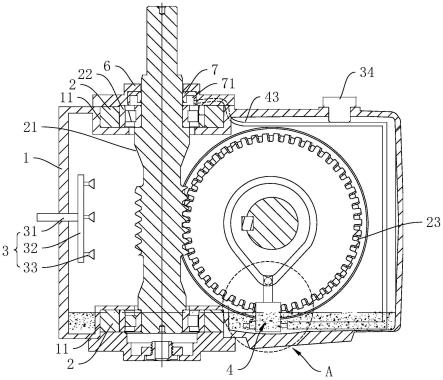

29.图1是本技术实施例的整体结构的剖视图。

30.图2是本技术实施例主要展示圆形散流器的正视图。

31.图3是图1中a部分的放大示意图。

32.图4是本技术实施例主要展示蜗杆调节螺丝的俯视图。

33.图5是本技术实施例主要展示蜗杆与蜗轮传动的示意图。

34.附图标记说明:1、箱体;11、安装槽;2、轴承安装座;21、蜗杆;22、轴承;23、蜗轮;231、凸轮沟槽;3、吹扫组件;31、进风总管;32、进风分管;33、出风头;331、分隔叶片;34、通气器;4、供油装置;411、筒体;412、活塞;413、驱动杆;4131、滑轮;414、进油弹簧;415、进油塞球;416、出油弹簧;417、出油塞球;42、进油管;421、进油端管;43、出油管;431、出油端管;44、过滤网;5、蜗杆调节螺丝;6、密封端盖;7、油封;71、油路。

具体实施方式

35.以下结合附图1-5对本技术作进一步详细说明。

36.本技术实施例公开一种蜗轮蜗杆减速机。参照图1,包括立式安装的箱体1,箱体1

的顶部和底部开设有安装槽11,安装槽11内安装有轴承安装座2,轴承安装座2内设置有蜗杆21,蜗杆21与轴承安装座2之间连接有轴承22,箱体1内还设置有与蜗杆21啮合的蜗轮23,蜗轮23通过输出轴与箱体1的侧壁转动连接,箱体1内设置有用于对蜗杆21进行吹扫的吹扫组件3,箱体1内设置有用于循环供油的供油装置4。

37.参照图1和图2,吹扫组件3包括进风总管31、进风分管32以及出风头33,进风总管31的一端贯穿箱体1的侧壁并延伸至箱体1内,进风分管32与进风总管31相连并且进风分管32的延伸方向与蜗杆21的延伸方向相一致,出风头33与进风分管32相连,出风头33设置为多个,多个出风头33沿进风分管32的延伸方向间隔设置,出风头33的出风端朝向蜗杆21。本实施例中,出风头33设置为圆形散流器,圆形散流器由多层沿径向设置的环形分隔叶片331构成,环形分隔叶片331将气流分散,分散后的气流冲刷蜗杆21的表面,将蜗杆21与蜗轮23在传动过程中产生的碎屑从蜗杆21的表面吹落,实现对碎屑的清理。

38.同时,箱体1的外侧设置有与进风总管31连接的气泵,利用气泵将气流输送进箱体1内;箱体1的顶部且远离蜗杆21的一侧设置有通气器34,流入箱体1内的气流可以经过通气器34流向箱体1的外侧。此外,通气器34的设置提高了箱体1内部空气的流通,进而利用吹扫组件3可以有效对箱体1内部的构件进行降温,带走蜗轮23和蜗杆21传动过程中产生的热量,延长减速机的使用寿命。

39.参照图1和图3,供油装置4包括活塞组件、进油管42以及出油管43,活塞组件分别与进油管42以及出油管43相连,利用活塞组件对润滑油进行输送。

40.参照图1和图3,活塞组件包括筒体411、活塞412、驱动杆413、油路输入控制件以及油路输出控制件,筒体411竖直安装于箱体1内侧底部并且位于蜗轮23的下方,活塞412滑移连接于筒体411的内壁,筒体411的顶部固定有筒盖,驱动杆413滑移贯穿筒盖,驱动杆413的一端与活塞412固定连接,驱动杆413的顶端转动连接有滑轮4131;其中,蜗轮23的侧面开设有凸轮沟槽231,滑轮4131的周壁与凸轮沟槽231的槽壁滑移抵接。蜗轮23转动时,通过凸轮沟槽231带动驱动杆413上下移动,进而实现活塞412运动。

41.其中,筒体411的一侧连接有进油端管421,进油端管421与进油管42连接,进油端管421的直径大于进油管42的直径,油路输入控制件包括进油弹簧414和进油塞球415,进油弹簧414具有拉力,进油弹簧414的一端与进油管42的内壁连接,进油弹簧414的另一端与进油塞球415连接,进油塞球415位于进油端管421内,进油端管421与进油管42之间形成有喇叭状过渡口,进油塞球415堵塞在喇叭状过渡口处。

42.参照图3,筒体411相对于进油端管421的另一侧连接有出油端管431,出油端管431与出油管43连接,出油端管431的直径小于出油管43的直径,油路输出控制件包括出油弹簧416和出油塞球417,出油弹簧416具有拉力,出油弹簧416的一端与出油端管431的内壁连接,出油弹簧416的另一端与出油塞球417连接,出油塞球417位于出油管43内,出油端管431与出油管43之间形成有喇叭状过渡口,出油塞球417堵塞在喇叭状过渡口处。

43.当活塞412向上运动时,筒体411内部负压增大,进油塞球415和出油塞球417具有靠近筒体411移动的趋势,进油塞球415靠近筒体411移动,出油塞球417不移动,从而实现抽油;当活塞412向下运动时,筒体411内部压力增大,进油塞球415和出油塞球417具有远离筒体411移动的趋势,进油塞球415不移动,出油塞球417朝远离筒体411的方向移动,从而实现压油。驱动杆413反复运动,从而实现对润滑油的单向输送。

44.参照图1和图3,进油管42的进油端设置有过滤网44,利用过滤网44截留被吹扫组件3吹落至润滑油内的碎屑,提高循环使用的润滑油的纯净度。出油管43的一端沿着箱体1的内壁延伸至位于箱体1顶部的轴承22上方,对轴承22进行供油。

45.参照图4和图5,本实施例中,安装槽11为四方槽,轴承安装座2置于安装槽11内,箱体1沿蜗轮23中心线的延伸方向的侧壁螺纹连接有蜗杆调节螺丝5,蜗杆调节螺丝5与轴承安装座2的周侧壁抵接。其中,蜗轮23设置为渐变位斜齿蜗轮,轴承22为角接触轴承;通过蜗杆调节螺丝5调节轴承安装座2以使角接触轴承22移动,从而控制蜗杆21在平行于渐变位斜齿蜗轮23轴线方向上的位置。因为蜗轮23和蜗杆21在长期运行后,其表面会发生磨损,导致两者之间的间隙增大,通过蜗杆调节螺丝5能够调节蜗杆21和蜗杆21之间的间隙,消除磨损造成的间隙,使蜗轮23和蜗杆21达到最佳装配状态,提高蜗轮23和蜗杆21的传动精度。

46.参照图1,轴承安装座2远离箱体1的一侧设置有密封端盖6,密封端盖6与箱体1固定连接,密封端盖6与轴承安装座2之间设置有油封7,油封7、轴承安装座2以及轴承22之间形成有油路71,油路71围绕在蜗杆21的周侧,出油管43的一端贯穿箱体1和密封端盖6并延伸至油路71内。供油装置4将箱体1内侧底部的润滑油输送至油路71内,对轴承22以及蜗杆21进行润滑,润滑油在重力作用下流经蜗杆21的表面向下流动,对蜗杆21表面进行润滑,同时在蜗杆21与蜗轮23的传动过程中润滑油被输送至蜗轮23,实现对蜗杆21蜗轮23的润滑,多余的润滑油则滴落到箱体1内侧底部,由供油装置4继续输送循环使用。

47.本技术实施例一种蜗轮蜗杆减速机的实施原理为:蜗轮23转动带动驱动杆413运动,通过进油管42将箱体1内部的润滑油抽取到活塞组件内,并通过活塞组件将润滑油从出油管43供给给轴承22,从而可以持续对轴承22进行润滑,并且润滑油流经轴承22后从蜗杆21表面流下,对蜗杆21以及蜗轮23进行润滑,提高了减速机立式安装时内部构件的润滑性;同时,吹扫组件3能够将蜗杆21和蜗轮23在传动过程中产生的碎屑吹扫掉,减少碎屑对传动的影响,提高传动精度,并且吹扫组件3还能够对箱体1内的蜗轮23和蜗杆21进行降温,延长蜗轮23和蜗杆21的使用寿命。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1