一种用于飞机燃油系统抗坠毁的自封分离式接头

1.本发明涉及飞机燃油系统技术领域,具体为一种用于飞机燃油管路抗坠毁的自封分离式接头。

背景技术:

2.根据飞机事故记录的研究表明,很大一部分人员伤亡是由事故后的火灾引起的,一旦存在大量溢出燃油的情况下发生点火,飞机乘员的生存机会将大大减少。因此燃油系统的抗坠毁性能对飞机,尤其是直升机的安全至关重要。实现燃油系统的抗坠毁性能的一个关键技术就是在油箱与油箱之间、油箱与管路之间以及管路与管路之间设置一个能够自密封,自分离的接头。当飞机发生剧烈碰撞或者坠毁时,该接头能够在各种受力和变形情况下,自动密封油路,并分离,从而切断油箱与管路中的燃油流动,确保不会产生油箱、管路等元件之间的燃油泄漏,从而为乘员提供足够的逃生时间。现有技术是通过在碰撞条件下产生的力与变形使其脆弱元件(如安全销、易脆截面、保险丝等)产生破坏或断裂来实现油箱、管路之间的分离,这种通过结构破坏来实现分离的技术存在以下缺陷:

3.1)由于碰撞条件下的受力与变形情况复杂,通过结构破坏来现实分离的故障模式并非总是可以预测的,存在脆弱元件断裂,接头已经分离,但是自密封机构无法启动,仍然处于打开状态可能,这种情况是无法实现油路的切断,燃油依然会泄漏。

4.2)现有技术考虑了拉伸、剪切与弯曲等多种潜在作用力下的分离模式,但是未考虑油箱、管路之间的扭转变形。

5.3)通过单个脆弱元件的破坏来实现在多种不同作用力下的自分离功能,分离力的设置需要通过大量的试验进行验证,技术难度大,成本高。

6.4)接头破坏后,无法重复使用。

技术实现要素:

7.针对上述现有技术的不足,本发明意在提供一个结构简单合理,拆装方便,性能安全可靠的飞机燃油系统自封分离式接头,通过合理地结构设计,无需结构破坏,在碰撞条件下实现油箱与油箱之间、油箱与管路之间、管路与管路之间分离,切断油路,确保不会产生燃油泄漏。

8.本发明中的用于飞机燃油系统抗坠毁的自封分离式接头,包括,固定连接的公接头和母接头;

9.所述公接头为管状结构,包括公接头外壳以及同轴滑动连接在公接头外壳内的公头轴芯;

10.公头轴芯亦为管状结构,内部靠近母接头一端设有锥面,自内部中段到所述锥面间依次设有芯内限位机构、密封支座、密封弹性件和密封轴;

11.密封轴分为一体成型的轴段和密封段,其中轴段穿过密封支座上的安装孔,并与该安装孔滑动配合;密封段的直径大于轴段,且呈锥形并与公头轴芯内的锥面配合,密封段

与锥面间设有密封件;密封弹性件一端将密封支座压在芯内限位机构上,另一端顶住密封轴上的密封段与轴段形成的肩部,所述密封支座上留有供燃油通过的空隙;

12.所述母接头同为管状结构,内部与公头轴芯同轴且对称的设有与公头轴芯同样或相近的锥面、密封轴、密封弹性件、密封支座和芯内限位机构;

13.公头轴芯与母接头密封连接,且公接头轴芯一侧的密封轴与母接头轴芯一侧的密封轴相抵,并使得两边各自的密封段与锥面脱开;

14.所述公接头外壳与公头轴芯间设有公头轴芯离合机构;

15.所述公头轴芯离合机构包括固定在公接头口沿处的公头端盖,以及环绕着公头轴芯设置在公接头外壳与公头轴芯间的压紧机构,所述公头端盖与压紧机构间设有弹性件,所述压紧机构与公接头外壳间设有限制二者相对转动的限制机构;

16.还包括沿轴向开设在公头轴芯外周壁上的z形切槽,公头端盖上还设有能伸入所述z形切槽的引导块,所述z形切槽分为前后两段沿着轴向设置的直线运动段以及中间一段倾斜装置的定向运动段,所述引导块在定向运动段内运动时能迫使公头轴芯在沿轴线移动的同时绕其自身轴线发生转动;

17.还包括设置在公头轴芯外周壁上的挡块,所述压紧机构能在所述弹性件的推动下与所述挡块相抵,相抵处设有能容纳所述挡块的凹槽,该凹槽包括有底面的部分和供挡块通过的贯通部分,该底面为向着所述贯通部分延伸的斜面,所述公头端盖上亦开有供挡块通过的通槽。

18.进一步的,所述公接头还包括外套在公接头外壳上的转动机构,所述转动机构与所述母接头固定连接;所述公接头外壳与所述转动机构转动连接,能在转动机构内绕自身轴线自由转动。

19.进一步的,所述转动机构为外套在所述公接头外壳上的抗扭轴承。

20.进一步的,所述母接头包括管状的母接头外壳及管状的母头轴芯;

21.所述母接头外壳内为阶梯状空间,母接头外壳内靠近公接头一端的内径小于母接头外壳内其余部分的直径,并与母头轴芯的外周壁滑动配合;

22.母头轴芯后端的外周上设有阶梯轴肩,该阶梯轴肩与母头外壳余下的内径较大部分的内壁形成滑动密封,阶梯轴肩凸肩处与母头外壳内的阶梯面之间套设有分离弹性件;

23.所述母接头外壳和母头轴芯间通过定向分离机构固定,固定时所述分离弹性件处于压缩状态;

24.所述分离机构用于使得母头轴芯在受到设定大小的力时,能沿着除了远离公接头的方向之外的其他方向与母接头外壳脱开。

25.进一步的,所述母头轴芯的直径大于所述公头轴芯,母头轴芯内呈现为阶梯状的空间,朝向公头轴芯一侧内径较大的部分可供公头轴芯插入,且与公头轴芯的外周壁滑动密封;

26.母头轴芯一侧的锥面、密封轴、密封弹性件、密封支座和芯内限位机构设于母头轴芯内径较小的一段内。

27.进一步的,所述公头轴芯与母接头相抵的面上设有凸柱,所述母接头相应位置上设有与所述凸柱配合的盲孔。

28.进一步的,公接头和母接头通过能在设定外力下分离的分离机构同轴连接。

29.进一步的,所述分离机构包括两组耳片组件,该两组耳片组件位于同一条自封分离式接头的直径上,并绕自封分离式接头的轴线左右对称设置;

30.所述耳片组件包括固接在公接头上的单耳片以及固接在母接头上的双耳片,所述单耳片卡在双耳片上所设裂缝内,且单耳片和双耳片上设有对齐的中心孔,并通过穿过所述中心孔的弹簧锁紧销结构使公、母接头锁紧在一起;

31.所述弹簧锁紧销结构包括,对称的设于双耳片上两侧的中心孔内的弹簧锁紧销,以及通过螺纹连接封堵在中心孔的外侧开口的堵头螺母,弹簧锁紧销被位于弹簧锁紧销和堵头螺母间的锁紧压缩弹簧压紧在中心孔内侧口沿处,弹簧锁紧销上设置的肩部一方面与锁紧压缩弹簧相抵,另一方面与该中心孔内侧口沿形成钩挂连接,限制住弹簧锁紧销的位置,弹簧锁紧销的弧形端头伸出双耳片进入到单儿片的中心孔中;单耳片中心孔两侧边缘均设有引导弧面,改变锁紧压缩弹簧的弹簧系数及引导弧面的形状与弧度,能实现对公接头与母接头分离所需的力的设置。

32.进一步的,所述公头轴芯远离母接头的一端上同轴的安装有用于连通输油管路与公头轴芯内部的的扩展式接口;

33.所述母接头远离公接头的一端上偏心的安装有用于连通输油管路与母接头内部的的扩展式接口;

34.母接头一侧的扩展式接口与所述耳片组件中的一个处同一方位。

35.进一步的,所述限制机构包括滑动头、连接部以及开设在公接头外壳上的条形孔;

36.所述滑动头位于公接头外壳以外,所述连接部穿过所述条形孔并能在条形孔内自由滑动,所述滑动头通过连接部与压紧机构固定连接。

37.本发明的工作原理如下,

38.当轴向拉力通过燃油管路传递到母接头上时,带动母接头沿轴线向外移动,亦带动公头外壳移动,公头外壳带动公头端盖移动,前期公头端盖上的引导块在公头轴芯侧面的z形切槽的直线运动段内,因此压缩弹簧被压缩,在引导块移动进入定向转动段后,公接头外壳与公头轴芯间开始相对转动,由于限制机构的存在,压紧机构的转动与公接头外壳一致,同时由于压紧机构上设置的斜面的导向作用,挡块随着引导旋转进入了贯通部分从而逐渐地从压压紧机构上脱开,随着母接头继续沿轴线向外移动,整个公头轴芯在引导块与z形切槽第二段直线运动段的引导线下从公接头外壳中脱开分离出来,公头盖板上的通槽使得挡块不会被挡住,于是实现接头的自分离。在这个过程的一开始,公头轴芯和母接头上的密封轴间便会脱开分离,进而各自完成自密封。

39.在本发明的一些实施例中,如果燃油管路传递过来的拉力超过了公接头与母接头之间的分离机构设定的分离拉力,此时公接头与母接头会在公头外壳未完成旋转之前迅速分离,公头轴芯与母接头上的密封轴同时完成自密封。这样实现了该接头在拉力分离模式的双重保证。

40.在本发明的一些实施例中,接头在正常工作时突然受压,公头轴芯进一步受力顶向母头轴芯,当压力超过母头轴芯与母接头外壳间设置的定向分离机构所设置的分离力时,则母头轴芯将与母头外壳分离,并可以在母头外壳内自由移动及旋转,此时母头轴芯在分离弹性件作用下,沿轴线向远离公头轴芯一侧移动,同受到拉力时一样,移动的过程中,先完成公头轴芯与母头轴芯自密封,然后两者完全脱离,此时母头外壳与公头外壳尚未分

离。

41.另一写实施例中,当母头外壳受到扭矩的时候,由于转动机构的存在,公接头外壳、公头轴芯与母头轴芯没有相对移动,公头轴芯的凸柱插在母头轴芯对应的孔内,而公头轴芯由于侧边z形切槽被牢牢地固定在公头端盖的引导块上,因此母头轴芯并不能随母头外壳一起转动,它们之间会产生相对转动,当扭矩产生的剪力超过超过母头轴芯与母接头外壳间设置的定向分离机构所设置的分离力,则同横向受力时一样,实现公头轴芯与母头轴的自密封功能。扭矩只会使公接头与母接头相互转动并触发自密封启动。

42.在本发明的一些实施例中,当接头所受到的压力超过受压临界压力时,管路开始弯曲变形,公接头与母接头的结合面为弯曲变形的危险截面,由于母头端盖上的扩口式接头偏心设置,且偏心朝向与母头外壳一端的双耳片中心孔y轴一致,而公头端盖上的扩口式接头与接头整体中心一致,因此将接头所受的压力简化到结合面上,则会产生偏心弯矩,这个弯矩可以引导公接头与母接头在结合面处绕着y轴进行弯曲变形。弯曲变形产生的拉应力超过母头外壳一端双耳片中心孔中的弹簧锁紧销结构设置的分离力,母头外壳上的双耳片与公头外壳的单耳片在z轴处先脱开,此时由于公头轴芯外出的挡块压在了公头外壳一端的挡圈上,不能进一步移动,而母头轴芯已经由于分离弹性件的作用远离了公头轴芯,因此有足够的空间让公接头与母接头在结合面处分离。在压力的作用下,公接头与母接头在结合面处分离后使接头所在的管路绕着y轴进一步弯曲,最后在y轴处分离,实现接头的自分离功能。

43.本发明的自封分离式接头均能实现先自密封后自分离的功能,确保燃油在剧烈碰撞或坠毁时不会泄露。通过将本发明中的自封分离式接头应用到飞机燃油系统抗坠毁性能设计中,在飞机设计的前期,可以通过计算机软件对飞机的燃油系统的抗坠毁性能进行模拟,在各种条件下,模拟飞机碰撞或坠毁时产生的故障模式及破坏,探索燃油管路之间、管路与油箱之间、油箱与油箱之间在碰撞或者坠毁时哪些地方会破坏、哪些地方需用破坏及哪些地方需要控制破坏,根据模拟的结果在位移较大容易破坏的、需要提前破坏及需要控制破坏的地方安装自封分离式接头。通过调整本发明的接头的压缩弹簧的弹性系数、斜面的形状及偏心距离等参数,能满足各种碰撞或坠毁时产生的故障模式与破坏所需的分离力与变形要求,最后通过燃油系统抗坠毁试验进行验证。本发明的接头分离力的设置方便、简单,对于不同燃油系统及不同故障模式适用强,性能安全可靠,且在外力作用下实现了非自毁的分离,接头未被破坏,极可能可以重复利用。非常适合用于飞机燃油系统抗坠毁设计,具有很高的实际应用价值。

附图说明

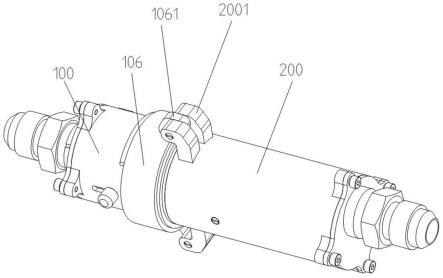

44.图1为发明实施例中的用于飞机燃油管路抗坠毁的自封分离式接头的整体结构示意图;

45.图2为图1中的用于飞机燃油管路抗坠毁的自封分离式接头的剖视图;

46.图3为图1中的用于飞机燃油管路抗坠毁的自封分离式接头内部结构示意图;

47.图4为发明实施例中的公头轴芯的外部结构示意图;

48.图5为图2中a-a向的剖视图;

49.图6为图2中b-b向的剖视图;

50.图7为图2中c-c向的剖视图;

51.图8为图7中d-d向的剖视图;

52.图9图2中e-e向的剖视图;

53.图10为图9中h处的放大图;

54.图11为图2中f-f向的剖视图;

55.图12为图2中g-g向的剖视图;

56.图13为图12中i处的放大图;

57.图14为图2中j-j向的剖视图;

58.图15图14中k处的放大图;

59.图16发明实施例中的自封分离式接头安装在油箱壁或者机身结构框上时的结构示意图;

60.图17为发明实施例中的自封分离式接头与管路直接连接的结构示意图;

61.图18为发明实施例中的自封分离式接头的横向力分离模式示意图;

62.图19为发明实施例中的横向力分离模式中的管路设置示意图;

63.图20为图19中l向的向视图。

64.说明书附图中的附图标记包括,100.公接头,101.扩口式接头,102.公头端盖,1021引导块,1022引导柱,103.螺栓,104.弹簧垫片,105.公头外壳,1051肩部,1052.弧形档条,106.抗扭轴承套,1061.单耳片,107.卡簧,108.螺钉,109.压紧板,110.滑动头,111.推压环,1111支柱,112.公头轴芯,1121凸柱,1122挡块,1123.z形切槽,113.压缩弹簧,114.轴芯卡簧,115.密封支座,116.密封压缩弹簧,117.轴芯密封圈,118.密封轴,200.母接头,2001.双耳片,201.母头轴芯,202.母头外壳,203.分离弹簧,204.母头密封圈,205.母头端盖,206.公头轴芯密封圈,300保护罩,燃油管路400

具体实施方式

65.本是实施例中的用于飞机燃油系统抗坠毁的自封分离式接头,基本如图1所示,主要由相互连接的公接头100与母接头200两部分组成,在连接部的公接头100一侧上外有抗扭轴承套106,其上又延伸出单耳片1061,母接头200上对应的延伸出与单耳片1061配合的双耳片2001,单耳片1061和双耳片2001均沿自封分离式接头的径向绕自封分离式接头的轴线左右对称设置。

66.如图2和图3所示,公接头100与母接头200均为管状结构,公接头100一侧包括一个管状的扩口式接头101,其通过外壁上的螺纹与公接头外壳105内的公头轴芯112螺纹连接;公头轴芯112滑动连接在公接头外壳105内且内部中空,内部靠近母接头200一端设有锥面,内部中段设有环槽,环槽内安装有轴芯卡簧114,轴芯卡簧114与公头轴芯112指向母接头200一端的开口部之间依次设有密封支座115、密封压缩弹簧116和密封轴118。密封轴118分为一体成型的轴段和密封段,其中轴段穿过密封支座115上的安装孔,并与该安装孔滑动配合,密封段的直径大于轴段,呈锥形并与公头轴芯112内的锥面配合,密封段的锥面上开有环槽,环槽内套设有轴芯密封圈117;密封压缩弹簧116外套在密封轴118的轴段上,一端将密封支座115压在轴芯卡簧114上,一端顶住密封轴118上的密封段与轴段形成的肩部上,由于密封压缩弹簧116的压缩弹簧力的作用,密封轴118的轴段在安装孔内滑动过程中,即密

封轴118打开与关闭过程中,密封支座115均被牢牢地固定在轴芯卡簧114上。当密封轴118关闭时,密封轴118与公头轴芯112的锥面贴合,并压紧轴芯密封圈117,实现了公接头自密封。

67.如图4所示,公头轴芯112外侧面上沿轴线方向设有对称的两条z形切槽1123,z形切槽分为两头的直线运动段和中间的定向转动段;公头轴芯112外侧前段环轴线设有均布的四个挡块1122,公头轴芯112前端面上设有对称的两个凸柱1121;另一方面,如图2所示,公头轴芯112上还依次套设有公头端盖102、推压环111和压紧板109。

68.如图3和图5所示,公头端盖102通过四颗螺栓103和弹簧垫片104与公头外壳105这一侧口沿外的四个连接块固接,公头端盖102的内沿上对称的设置有分别伸入两条z形切槽1123的两个引导块1021,z形切槽1123与两个引导块1021滑动连接;由于z形切槽1123分为了水平的直线运动段和倾斜的定向转动段,向外滑动公头轴芯112时,若引导块1021位于直线运动段内则公头轴芯11保持自身不转动,若引导块1021进入了定向转动段,在定向转动段形状的作用下,公头轴芯112在滑动的同时自身还会发生一定角度的转动。

69.公头端盖102朝向公接头外壳105内的一面上还伸出四根引导柱1022,引导柱1022位于公头外壳105与公头轴芯112之间,并绕公头轴芯112的周向均布,同时四根压缩弹簧113外套在引导柱1022上,四根引导柱1022绕。

70.如图3和图6所示,推压环111上开设有与引导柱1022滑动配合的通孔,引导柱1022穿过这些通孔并可在这些通孔内滑动,压缩弹簧113被压在公头端盖102与推压环111之间;外壳105内壁上位于推压环111与压紧板109间,向内凸起形成能与推压环111相抵的内肩部1051,用于限制推压环111的位置;推压环111朝向压紧板109延伸出四根支柱1111,支柱1111穿过内肩部1051上开设的通孔并与孔壁滑动配合,且四根支柱1111绕公头轴芯112的周向均布;另外推压环111的外周上还对称的设有一对伸出公头外壳105外的滑动头110,滑动头110通过一螺栓与推压环111的外周壁固定连接,公头外壳105上开有供该螺栓在内滑动的条形孔。

71.如图3和图7所示,压紧板109通过四颗螺钉108与支柱1111固定连接,进而与推压环111固定连接,压紧板109开设有的与挡块1122一一对应的凹槽1091,如图8所示,该凹槽1091分为两部分,一部分的底面为斜面,紧接该斜面,凹槽1091的另一部分镂空形成通槽,于是当挡块1122随着公头轴芯112一起转动时,能沿着斜面滑动进入通槽部分,并穿过通槽。

72.从图5和图6中可以看到,公头端盖102和推压环111上均开设有供四个挡块1122同时通过的通槽,并且公头端盖102、推压环111和压紧板109上的通槽相互对齐,于是当挡块1122转入压紧板109上的通槽后能没有阻碍的朝着公头端盖102外滑出。

73.从图中不难看出,当挡块122位于凹槽1091内具有底面的一部分内时,挡块1122被压紧板109通过压缩弹簧113提供的弹簧压缩力紧紧地压住,利用滑动头110滑动推压环111,进而进一步的压缩压缩弹簧113,可以松开挡块1122;另外,通过设置z形切槽1123的定向运动段的位置与长度,可是使得在向外拔出公头轴芯112时,挡块1122一开始就随着公头轴芯112转动,并沿着斜面滑入通槽部分,设置与此同时定向运动段结束,引导块1021进入直线运动段,继续拔出公头轴芯112时,公头轴芯112自身不再继续转动,挡块1122能没有阻碍的朝着公头端盖102外滑出公头外壳105,反之,带有四个挡块1122的公头轴芯112能够顺

利的插入公头外壳105内。

74.如图9和图10所示,单儿片1061卡在双耳片2001上所设裂缝内,单儿片1061和双耳片2001且耳片上设有对齐的中心孔,通过穿过中心孔的弹簧锁紧销结构使公母接头锁紧在一起。如图10所示,双耳片2001上两侧的中心孔内对称的装有弹簧锁紧销209,堵头螺母207通过螺纹连接将中心孔的外侧开口封堵,弹簧锁紧销209又被位于弹簧锁紧销209和堵头螺母207间的锁紧压缩弹簧208压紧在中心孔内侧口沿处,使弹簧保持压缩状态;弹簧锁紧销209上设置的肩部一方面与锁紧压缩弹簧208相抵,另一方面与中心孔内侧口沿形成钩挂连接,限制住弹簧锁紧销209的位置,弹簧锁紧销209的弧形端头又伸出双耳片2001,进入到单儿片1061的中心孔中。单耳片中心孔两侧边缘均设有引导弧面。通过设置锁紧压缩弹簧208弹簧系数及引导弧面的形状与弧度,可以实现根据需求设置公接头100与母接头200分离所需的力。随着分离力的逐渐增大,弹簧锁紧销209在引导弧面的挤压作用下克服锁紧压缩弹簧的压力,逐步压缩弹簧,沿着引导弧面脱开,直至分离。

75.如图2、图5和图6所示,抗扭轴承套106外套在公头外壳105外侧,抗扭轴承套106外套和公头外壳105外侧之间设有滚针,公头外壳105外侧中端设有两段弧形挡条1052,用于限制抗扭轴承套106沿轴线在一侧的移动,弧形挡条没有连成一体,是因为断开的空缺可以为滑动头110的操作留出了空间,抗扭轴承套106另一侧的轴线移动则由安装在公头外壳105一端切槽内的卡簧107来限制,进而形成了抗扭轴承结构,而抗扭轴承套106可以绕公头外壳105的轴线自由转动。弧形挡条没有连成一体,是因为断开的空缺可以为滑动头110的操作留出了空间。

76.图2所示,母头轴芯201同样是中空筒状结构,且直径大于公头轴芯112,母头轴芯201内呈现为阶梯状的空间,朝向公头轴芯112一侧内径较大的部分可供公头轴芯112插入,且与公头轴芯112的外周壁滑动配合,并通过母头轴芯201内部该段内壁上两环槽内的公头轴芯密封圈206进行密封;如图11所示,母头轴芯201内该段空间末尾处的台阶面上设有对称的两盲孔,用于与公头轴芯112前端面两个凸柱1121配合。母头轴芯201内部余下的内经较小的部分内与公头轴芯112一样设有轴芯卡簧114,密封支座115,密封压缩弹簧116,轴芯密封圈117,密封轴118,设置次序与公头轴芯112内的这些部件呈对称的关系,这些部件同样实现母头轴芯201自密封功能,工作原理与公头轴芯112一致。

77.如图2和图3所示,母头外壳202同样是中空筒状结构,内部也是呈现为阶梯状的空间,不同在于,母头外壳202内靠近公头轴芯112的一段的内径较小,并与母头轴芯201的外周壁滑动配合;母头轴芯201后端的外周上设有阶梯轴肩,通过装在阶梯轴肩上的两个环槽内的母头密封圈204与母头外壳202余下的内径较大部分的内壁形成密封,阶梯轴肩凸肩处与母头外壳202内阶梯面之间安装有套设在母头轴芯201外的分离弹簧203,当母头轴芯201没有被固定时,母头轴芯201在分离弹簧203的作用下,会向后滑动,现实与公头轴芯112分离。

78.如图12、图13和图14所示,母头轴芯201两侧的开设有盲孔,而母头外壳2002开设有与盲孔对齐的通孔,通孔内均设有弹簧锁紧销结构,包括了母头堵头螺母212,母头锁紧压缩弹簧211和母头弹簧锁紧销210,母头堵头螺母212通过螺纹连接将通孔的外侧开口封堵,母头弹簧锁紧销210又被位于母头弹簧锁紧销210和母头堵头螺母212间的母头锁紧压缩弹簧211压紧在通孔内侧口沿处,使弹簧保持压缩状态;母头弹簧锁紧销210上设置的肩

部一方面与锁紧压缩弹簧208相抵,另一方面与通孔内侧口沿形成钩挂连接,限制住母头弹簧锁紧销210的位置,母头弹簧锁紧销210的弧形端头又伸出通孔,进入到母头轴芯201上的盲孔内。通过控制母头弹簧锁紧销210头部弧度、母头轴芯201对应的斜弧面的形状以及母头锁紧压缩弹簧211的弹簧系数,来实现母头轴芯201在母头外壳202内的固定以及分离,并控制分离所需要的力。母头轴芯201与母头外壳202分离的模式有两种,一种是沿轴线朝远离公头方向脱开分离,一种是绕母头轴芯201旋转后脱开分离。不存在沿轴线朝公头方向脱开分离的情况,因为如图15所示,母头轴芯201上的盲孔内没有设置相应的斜弧面;与公头轴芯一样,母头轴芯201分离后能够自密封。如图14所示,公头外壳105朝向母头一侧的口沿处向内延伸出挡圈1053,用于限制住挡块的进一步向前移动。

79.母头端盖205通过四颗螺栓103与弹簧垫片104与母头外壳202连接固定。母头端盖205上偏心的安装有另一个扩口式接头101,该偏心设置的扩口式接头101与双耳片处于同一直径方向上。扩口式接头101通过螺纹与母头端盖205连通。因此,自封分离式接头两端的扩口式接头101并不同轴。

80.如图2中所示,挡块被压紧板109通过压缩弹簧113提供的弹簧压缩力紧紧地压住,使公头轴芯112与被固定住的母头轴芯201紧密配合,实现密封,同时,公头轴芯112和母头轴芯201相互顶住,无法到达自密封位置,两侧的密封压缩弹簧116处于压缩状态,由于两侧密封支座115均是镂空的,燃油可如图2中的箭头所示例的那样在公头和母头间流通;另一方面,挡块正好位于压紧板109设置的凹槽1091内,压紧板109的凹槽表面被设置为斜面,便于公头轴芯112受拉力时,在z形切槽的形状作用下,旋转一定角度脱开压紧板109的压力,从而与母接头200彻底分离,斜面角度和形状不同可以满足不同拉力分离模式所需的拉力要求。

81.本实施例的工作原理如下:

82.一、安装方式

83.如图16所示,该自封分离式接头可以安装在油箱壁或者机身结构框上。此时需要在油箱或者机身结构框上做接头本体的保护罩300,以免自封分离式接头本身受到横向力的作用而破坏。也可以如图17所示的那样与燃油管路400直接连接。

84.二、正常工作

85.本实施例正常工作时的油路如图2中箭头所示。此时,公接头100与母接头200的密封轴118由于相互顶住,压缩密封压缩弹簧116,均为打开状态,油路为通路,且公头轴芯密封圈206和母头密封圈204完成了油路的密封。如果公头轴芯112与母头轴芯201分离到一定距离,则两则的密封轴118又会因为密封压缩弹簧反弹而关闭,油路关闭。

86.三、分离模式

87.本实施例安装在油箱壁或者机身结构框上主要会承受拉力、压力、扭矩及横向力等潜在的作用力。而与管路直接连接,则主要会承受拉力、压力及扭矩等潜在的作用力。因此,本实施例中的自封分离式接头根据其在碰撞条件下具体的受力形式以及变形,通过结构上的设计,不需要零部件的破坏,即可实现燃油管路的自密封和自分离,并确保分离之前先自密封,做到了零泄漏。具体的分离模式有如下几种:

88.1、拉力分离模式

89.安装在油箱壁或者机身结构框上:公头轴芯112被固定油箱壁或者机身结构框上

不能移动,碰撞时拉力通过燃油管路传递到母头外壳202的扩口式接头上,带动母头外壳202沿轴线向外移动,母头外壳202上的双耳片通过弹簧锁紧销结构与公头外壳105上的抗扭轴承套106的单耳片连接,亦带动公头外壳105移动,公头外壳105带动公头端盖102移动,由于压紧板109和推压环111此时仍本挡块顶住,公头端盖102的移动使压缩弹簧113被压缩,公头端盖102由于公头端盖102上的引导块与公头轴芯112侧面的z形切槽的引导作用,在引导块移动进入定向转动段后,公头外壳105会在绕抗扭轴承套106内定向旋转,通过结构上的连接同时带动压紧板109定向转动。同时由于压紧板109上设置的斜面导向作用,公头轴芯112外侧的四个挡块随着引导旋转逐渐地从压紧板109脱开,当公头轴芯112外侧的四个挡块位于压紧板109上的通槽内时,整个公头轴芯112就会从公接头100中脱开分离出来,实现接头的自分离。在这个过程中,公头端盖102上的引导块刚开始沿公头轴芯112侧面的z形切槽直线移动段移动,当公头轴芯112凸柱与母头轴芯201脱开时,公头端盖102上的引导块进入公头轴芯112侧面的z形切槽定向转动段进行旋转,此时母头轴芯201不会随着公头轴芯112旋转,当公头端盖102上的引导块随着公头轴芯112侧面的z形切槽定向转动段旋转过程中,公头轴芯112与母头轴芯201的密封轴118脱开分离,各自完成自密封,此时公头轴芯112还在母头轴芯201由公头轴芯密封圈206现成的密封腔内,这样就实现了公接头100与母接头200在分离之前先完成自密封。

90.如果燃油管路传递过来的拉力超过了双耳片2001上的弹簧锁紧销结构设定的分离拉力,此时公接头100与母接头200会在公头外壳105未完成旋转之前迅速分离,公头轴芯112与母头轴芯201自密封与自分离如上述情况一致。这样实现了该接头在拉力分离模式的双重保证,同时为母头外壳202上弹簧锁紧销结构的分离拉力(主要为弯曲变形设置)与拉力分离模式下的分离拉力提供了设计上的方便与可行性。

91.与管路直接连接时,接头在该安装模式下的分离模式与接头安装在油箱壁或者机身结构框上基本类似,不同的是在双向拉力作用下,由于公头轴芯112没有固定,因此也在向外移动,使接头的分离过程更快捷,用时更短。

92.2、压力分离模式

93.安装在油箱壁或者机身结构框上和与管路直接连接的分离模式基本一致:

94.该接头在正常工作时突然受压,公头轴芯112进一步受力顶向母头轴芯201,当压力超过母头轴芯201两侧边设置的弹簧锁紧销结构的分离力,则母头轴芯201将与母头外壳202分离,可以在母头外壳202自由移动及旋转,此时母头轴芯201在分离弹簧203作用下,沿轴线向远离公头轴芯112一侧移动,同拉力分离模式一样,母头轴芯201在移动的过程中,先完成公头轴芯112与母头轴芯201自密封,然后两者完全脱离。此时母头外壳202与公头外壳105没有分离。当接头所受到的压力超过此段受压的管路临界压力时,管路开始弯曲变形,公接头100与母接头200的结合面为弯曲变形的危险截面,母头端盖205上的扩口式接头101偏心设置,且偏心朝向与母头外壳202一端的双耳片中心孔y轴一致,而公头端盖102上的扩口式接头101与接头整体中心一致,因此将接头所受的压力简化到结合面上,则会产生偏心弯矩,这个弯矩可以引导公接头100与母接头200在结合面处绕着y轴进行弯曲变形。弯曲变形产生的拉应力超过母头外壳202一端双耳片中心孔中的弹簧锁紧销结构设置的分离力,母头外壳202双耳片与公头外壳105的单耳片在z轴处先脱开,此时由于公头轴芯112外出的四个挡块压在了公头外壳105一端的挡圈1053上,不能进一步移动,而母头轴芯201已经由

于分离弹簧203作用远离了公头轴芯112,因此有足够的空间让公接头100与母接头200在结合面处分离。在压力的作用下,公接头100与母接头200在结合面处分离后使接头所在的管路绕着y轴进一步弯曲,最后在y轴处分离,实现接头的自分离功能。

95.3、横向力分离模式

96.接头安装在油箱壁或者机身结构框上,在碰撞时可能会承受横向力的作用,使接头产生弯曲变形。如图18所示由于母头端盖205上的扩口式接头101偏心设置,横向力作用到扩口式接头101上时,可分解为ft与fn两个力,其中ft驱使扩口式接头101绕接头中心轴转动,直至θ角度为零,ft分力消失,f与fn重合,此时f方向、扩口式接头101偏心方向与母头外壳202一端的双耳片方向在同一方位。在这个过程中,扩口式接头101带着母头外壳202和抗扭轴承套106一起转动,由于公头轴芯112与母头轴芯201没有相对移动,公头轴芯112的凸柱仍然插在母头轴芯201对应的孔内,而公头轴芯112由于侧边z形切槽被牢牢地固定在公头端盖102的引导块上,因此母头轴芯201并不能随母头外壳202一起转动,它们之间会产生相对转动,当ft引起的母头轴芯201与母头外壳202相对转动的分离力大于母头轴芯201两侧的弹簧锁紧销结构设置的分离力,则母头轴芯201与母头外壳202会脱开,可以在母头外壳202自由移动及旋转,此时母头轴芯201在分离弹簧203作用下,沿轴线向远离公头轴芯112一侧移动,同拉力分离模式一样,母头轴芯201在移动的过程中,先完成公头轴芯112与母头轴芯201自密封,然后两者完全脱离。然后接头在f的作用下在f方向、扩口式接头101偏心方向与母头外壳202一端的双耳片方向共同的纵平面内承受弯矩,公接头100与母接头200的结合面为弯曲变形的危险截面,且公接头100与母接头200在结合面处绕着y轴或者z轴进行弯曲变形,同压力分离模式一样,直至公接头100与母接头200完全分离。该模式下,如果θ角度为零或者很小,则无法使母头轴芯201与母头外壳202自动分离,因此需要在安装时通过与扩口式接头101连接的管路设置使θ角度大于一定值。例如,如图19,20所示,管路设置为l形,管路轴线与共同纵平面成θ角度(θ角度必须大于母头轴芯201与母头外壳202分离所需要的角度),横向力f主要由管路传递到扩口式接头101上,这样就能确保接头在受横向力时母头轴芯201与母头外壳202分离。

97.4、扭转分离模式

98.安装在油箱壁或者机身结构框上和与管路直接连接的分离模式基本一致:

99.接头受到如图16、图17所示的扭矩的时候,扩口式接头101在扭矩的作用下带着母头外壳202和抗扭轴承套106一起转动,由于公头轴芯112与母头轴芯201没有相对移动,公头轴芯112的凸柱仍然插在母头轴芯201对应的孔内,而公头轴芯112由于侧边z形切槽被牢牢地固定在公头端盖102的引导块上,因此母头轴芯201并不能随母头外壳202一起转动,它们之间会产生相对转动,当扭矩产生的剪力超过母头轴芯201两侧的弹簧锁紧销结构设置的分离力,则同横向力分离模式一样,实现公头轴芯112与母头轴芯201的自密封功能。扭矩只会使公接头与母接头相互转动并触发自密封启动,还需要配合其他受力与变形才能完成分离。基于上述几种分离模式,本发明的自封分离式接头均能实现先自密封后自分离的功能,确保燃油在剧烈碰撞或坠毁时不会泄露。由上述几种分离模式的分离结构和分离原理的描述可知,即使是在多种受力和变形的共同作用下,各种分离模式互不干扰,谁先达到分离条件,谁先完成分离模式。

100.飞机燃油系统抗坠毁性能对于飞机的安全有着至关重要的作用。通过将本实施例

中的自封分离式接头应用到飞机燃油系统抗坠毁性能设计中,在飞机设计的前期,可以通过计算机软件对飞机的燃油系统的抗坠毁性能进行模拟,在各种条件下,模拟飞机碰撞或坠毁时产生的故障模式及破坏,探索燃油管路之间、管路与油箱之间、油箱与油箱之间在碰撞或者坠毁时哪些地方会破坏、哪些地方需用破坏及哪些地方需要控制破坏,根据模拟的结果在位移较大容易破坏的、需要提前破坏及需要控制破坏的地方安装自封分离式接头。通过调整本发明的接头的压缩弹簧的弹性系数、引导面的形状及偏心距离等参数,能满足各种碰撞或坠毁时产生的故障模式与破坏所需的分离力与变形要求,最后通过燃油系统抗坠毁试验进行验证。本发明的接头分离力的设置方便、简单,对于不同燃油系统及不同故障模式适用强,拆装方便,成本低,性能安全可靠。本发明的自封分离式接头非常适合用于飞机燃油系统抗坠毁设计,具有很高的实际应用价值。

101.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1