支承构件、导管支承装置和处理装置的制作方法

支承构件、导管支承装置和处理装置

1.本技术是下述申请的分案申请:

2.发明名称:支承构件、导管支承装置以及具备该导管支承装置的处理装置

3.国际申请日:2019年1月18日

4.国际申请号:pct/jp2019/001566

5.国家申请号:201980008913.9

技术领域

6.本发明涉及与导管一体化并对该导管进行支承的导管支承装置,例如涉及对装入于机械加工流水线、半导体制造装置、平板显示器等显示设备制造装置或者电子部件安装装置等各种处理装置的机器人行驶装置等中使用的导管进行支承的支承构件、导管支承装置以及具备该导管支承装置的处理装置。

背景技术:

7.在机械加工流水线、半导体制造装置、显示设备制造装置、电子部件安装装置等各种处理装置中,装入有用于把持并输送加工料、晶圆、基板等工件的机器人行驶装置。机器人行驶装置中,在轨道上往复移动的行驶台车例如搭载有装卸工件的机器人。通过使该机器人的臂部的手部工作,能将工件把持于手部,将该工件拆装于各加工机械。

8.这样的机器人行驶装置的行驶台车连接有传递电能、电光等信号的缆线、输送气体或液体或者经由气体或液体传递压力的软管(以下,包括这些缆线和软管在内称为“导管”)。需要维持导管相对于反复进行往复移动从而其位置发生变化的行驶台车的稳定连接。因此,要用到通过将固定长度的导管弯曲成由相互对置的两个直线部和将这两个直线部相连的弯曲部形成的u字形来对该导管进行支承并根据行驶台车的位置使对置的直线部的长度变化来维持导管的稳定连接的导管支承装置。这样的支承装置在行驶台车的位置发生变化的过程中也能将导管的曲率半径保持在一定以上。由此,能确保导管的传递特性、输送性并且防止导管的破损。

9.专利文献1中记载有这样的能屈曲为u字型的导管支承装置。该专利文献1所记载的导管支承装置包括具备挠性材料和装配于该挠性材料的非联动固形物的支承构件。挠性材料例如由不锈钢、弹簧钢构成,非联动固形物例如由具有高耐压缩性的金属材料、树脂材料构成。该支承构件具有如下的结构:通过使非联动固形物相互接触来限制向某个方向的弯曲,另一方面,通过使非联动固形物相互分离而能向反方向弯曲。由此,能提供一种挠性高、机械噪声低、弯曲半径小、寿命长并且实质上不产生粒状物的支承构件。

10.现有技术文献

11.专利文献

12.专利文献1:日本专利第4157096号

技术实现要素:

13.发明所要解决的问题

14.但是,本技术的发明人发现专利文献1所记载的导管支承构件存在如下的隐患:随着使用一定期间以上或者随着一定次数以上的往复运动,挠性材料会破损。如果在使用中挠性材料破损,则失去作为支承构件的功能,不仅不能适当地进行实施中的处理,而且存在导管破损而损害处理中的被处理物的品质或因扬尘等引起周边空气的污染等隐患。

15.本发明是鉴于上述这样的问题而完成的,其目的在于提供一种可靠性优异的导管支承构件、导管支承装置以及处理装置。

16.用于解决问题的方案

17.为了解决上述问题,本技术的方案所记载的支承构件具备:弹性构件,具有第一面,沿第一方向延伸;以及多个块构件,固定于所述弹性构件,分别具有与所述弹性构件的第一面对置的底面和与所述第一方向交叉的端面,所述支承构件的特征在于,所述支承构件能从所述多个块构件的所述端面彼此相接的第一形状变形为所述多个块构件的所述端面相互分离而所述支承构件向以所述弹性构件的第一面为外侧的方向弯曲的第二形状,所述弹性构件包含通过固定于所述块构件的底面来限制变形的第一区域,所述支承构件包括抑制所述弹性构件的所述第一区域附近的位置处的屈曲的发生的屈曲抑制单元。

18.此外,本技术的方案所记载的支承构件具备:弹性构件,具有第一面,沿第一方向延伸;以及多个块构件,固定于所述弹性构件,分别具有与所述弹性构件的第一面对置的底面和与所述第一方向交叉的端面,所述支承构件的特征在于,所述支承构件能从所述多个块构件的所述端面彼此相接的第一形状变形为所述多个块构件的所述端面相互分离而所述支承构件向以所述弹性构件的第一面为外侧的方向弯曲的第二形状,所述弹性构件包含:第一区域,通过固定于所述块构件的底面来限制变形;以及第二区域,在所述第一形状下与所述块构件的底面相接,在所述第二形状下与所述块构件的底面分离。

19.此外,所述支承构件的特征在于,所述弹性构件的第一区域的合计长度占所述弹性构件的全长的比例为75%以下。

20.此外,所述支承构件的特征在于,所述弹性构件还包含在所述第一形状下与所述块构件的底面分离且在所述第二形状下与所述块构件的底面分离的第三区域,所述第二区域占所述第二区域和所述第三区域的合计长度的比例为10%以上。

21.此外,所述支承构件的特征在于,所述弹性构件是包括sus301或sus304的厚度为0.1mm以上的板状构件。

22.此外,所述支承构件的特征在于,所述块构件由在不包含填料的状态下具有1000mpa以上的压缩弹性模量的高分子材料组成。

23.此外,本技术的方案所记载的支承构件具备:弹性构件,具备恢复力,具有第一面,沿第一方向延伸;以及多个块构件,固定于所述弹性构件,分别具有与所述弹性构件的第一面对置的底面和与所述第一方向交叉的端面,所述支承构件的特征在于,所述支承构件能从所述多个块构件的所述端面彼此相接的第一形状变形为所述多个块构件的所述端面相互分离而所述支承构件向以所述弹性构件的第一面为外侧的方向弯曲的第二形状,所述弹性构件具备:多个固定区域,通过固定于所述块构件的底面来限制变形;以及多个可变形区域,在所述第二形状下可弯曲,所述多个固定区域的合计长度占所述弹性构件的全长的比

例为75%以下,所述支承构件具备限定所述支承构件的最小曲率半径的最小曲率半径限定部。

24.此外,所述支承构件的特征在于,所述多个块构件包括第一块构件和与所述第一块构件邻接的第二块构件,所述最小曲率半径限定部包括:第一抵接面,形成于所述第一块构件;以及第二抵接面,形成于所述第二块构件,在所述第一块构件与所述第二块构件之间的距离随着所述支承构件的弯曲而变为规定的大小时与所述第一抵接面相接。

25.由此,能提供一种耐久性优异的导管支承构件、导管支承装置以及处理装置。

附图说明

26.图1是概念性地表示本发明的支承构件的第一实施例的图。

27.图2是概念性地对本发明的支承构件的块构件的装配部进行说明的图。

28.图3是概念性地表示本发明的支承构件的第二实施例的图。

29.图4是概念性地表示本发明的支承构件的第三实施例的图。

30.图5是概念性地表示本发明的支承构件的第四实施例的图。

31.图6是概念性地表示本发明的支承构件的第五实施例的图。

32.图7是概念性地表示本发明的支承构件的第六实施例的图。

33.图8是概念性地表示本发明的支承构件的第七实施例的图。

34.图9是概念性地表示本发明的支承构件的第八实施例的图。

35.图10是对表示本发明的支承构件的制造方法进行说明的图。

36.图11是对本发明的支承构件的制造方法进行说明的图。

37.图12是概念性地表示本发明的支承构件的第九实施例的图。

38.图13是概念性地表示本发明的支承构件的第十实施例的图。

39.图14是概念性地表示本发明的支承构件的第十一实施例的图。

40.图15是概念性地表示本发明的支承构件的第十一实施例的块构件的图。

41.图16是概念性地表示本发明的支承构件的第十一实施例的块构件的剖视图。

42.图17是概念性地表示本发明的支承构件的第十二实施例的图。

43.图18是概念性地表示本发明的支承构件的第十二实施例的块构件的图。

44.图19是概念性地表示本发明的支承构件的第十二实施例的块构件的剖视图。

45.图20是概念性地表示本发明的支承构件的第十三实施例的图。

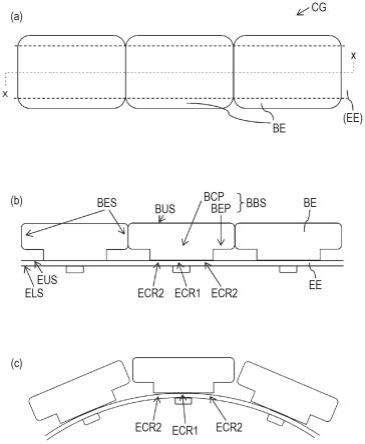

46.图21是概念性地表示本发明的支承构件的第十三实施例的图。

47.图22是概念性地表示本发明的导管支承装置的剖视图。

48.图23是概念性地表示本发明的处理装置的图。

49.图24是表示现有的支承构件的图。

具体实施方式

50.以下,对本技术的方案所记载的导管支承构件和导管支承装置的实施方式进行说明。需要说明的是,以下说明的实施方式不对方案所涉及的发明进行限定,此外,在实施方式中说明的特征的组合不一定全部是发明的解决方法所必需的。此外,可以在无损本发明的技术性意义的范围内自由组合各个实施例中的各种实施方式。

51.本技术的方案所记载的支承构件具有:弹性构件;以及多个块构件,排列固定于该弹性构件的上表面,具有端面。该支承构件的各块构件各自的端面与邻接的其他块构件的端面相互接触,由此构成该支承构件的直线形状(第一形状)。该支承构件的各块构件各自的端面与邻接的其他块构件的端面分离,由此构成该支承构件的弯曲形状(第二形状)。弹性构件包含固定于块构件的底面来限制变形的固定区域(第一区域)。该支承构件包括抑制弹性构件的该固定区域附近的屈曲的发生的屈曲抑制单元。通过具备这样的结构,能提供一种可靠性优异的导管支承构件、导管支承装置以及处理装置。

52.支承构件cg具备弹性构件ee和排列在其上表面的多个块构件be。图1是概念性地表示本发明的第一实施例中的支承构件的图,图1的(a)是从上表面观察支承构件的图,图1的(b)和图1的(c)是图1的(a)的x-x的位置处的支承构件的剖视图。在图1的(a)中弹性构件ee实际处于被块构件be遮挡而看不见的状态,但为了便于说明,由两条虚线示出了弹性构件ee的宽度。图1的(b)是表示支承构件cg处于直线形状时的图,图1的(c)是表示支承构件处于弯曲形状时的图。详情后述,在导管支承装置中,沿本支承构件形成有导管,在导管支承装置中,导管的形状被本支承构件的形状限制。

53.弹性构件ee是具有挠性的带状的长条构件。弹性构件ee能沿图1中的左右方向(第一方向)延伸并向其板厚方向弯曲。由此,弹性构件ee和支承构件cg能形成字母u字形状中的直线部和弯曲部两者的形状。此外,弹性构件ee不仅具有挠性,还具有能支承自重、块构件和导管的重量的大小的弯曲弹性模量。由此,即使在由这些重量带来的力被施加至弹性构件ee的情况下,也能使与u字的弯曲部相应的位置的曲率半径r维持在一定数值以上,能防止导管折断或崩坏。

54.也可以根据应用材料的种类、应用构件的厚度、剖面形状等来调整弹性构件ee的挠性和弯曲弹性模量。优选的是,弹性构件具备即使在例如曲率半径100mm的弯曲形状与直线形状之间进行10000次屈伸变形也不发生断裂的挠性。此外,优选的是,弹性构件具备如下的弯曲弹性模量:使长度100mm的悬臂梁构造中由自重引起的挠曲量为50mm以下、优选为30mm以下。特别优选的是,支承构件cg具备如下的弯曲弹性模量:在使弹性构件ee位于下方并使多个块状构件be位于上方时,在长度100mm的悬臂梁构造中,使自重引起的挠曲量为50mm以下的挠曲量。

55.此外,弹性构件ee可以配置为在曲率半径30mm以下时发生塑性变形。从弹性构件、支承构件的耐久性的角度来看,弹性变形范围较大为好。但是,导管有时会因成为一定曲率半径以下而导致特性发生不可逆的变化。在导管支承装置cu的使用中发生了伴随导管的不可逆的特性变化而来的变化的情况下,通过采用会发生塑性变形的弹性构件ee,能在早期发现导管的特性变化,能推动导管支承装置cu的修理、交换等处置。

56.或者,弹性构件ee也可以配置为在曲率半径15mm以下时发生塑性变形,也可以配置为在曲率半径5mm以下时发生断裂。

57.能采用高分子材料、金属材料来作为弹性构件ee的材料。例如,既可以是聚酰胺等树脂,或者也可以是不锈钢/碳素钢等含铁的合金、磷青铜/铍铜等铜合金。通过采用一般而言用作板簧的材料,能抑制因弯曲而引起的塑性变形。作为一个例子,能采用由sus301或sus304组成的厚度0.1mm以上且0.4mm以下的板状构件来作为弹性构件ee。

58.此外,也可以由分散有金属或导体粉的高分子材料等导体材料构成弹性构件ee。

例如,通过使导电性的弹性构件的至少一端接地,能减小支承构件的带电和由此引起的对导管的电性影响。

59.弹性构件具有作为弹簧的性质。就是说,弹性构件具有恢复力,虽然会因外力而发生变形,但当该外力消失时,会复原为原本的形状。此外,随着外力变大,变形量也变大,随着变形量变大,产生的恢复力也变大。具有该性质的弹性构件不需要轴和轴承这样的构造,能以简单的结构实现形状可变的支承构件的结构。此外,由于能以不包含具有极小的弯曲r的区域的方式仅通过具有较大的弯曲r的区域来构成支承构件的弯曲形状,因此能减轻弯曲时对导管等施加的物理压力。

60.块构件be包含压缩弹性模量大的材料,是稳固地固定在弹性构件ee的上表面的固形物。能利用例如液晶聚合物(lcp)、聚甲醛(pom)、聚醚醚酮(peek)、聚对苯二甲酸丁二酯(pbt)等高分子材料来作为块状构件be的材料。此外,通过在高分子材料中混合玻璃填料,能提高压缩弹性模量。此外,可以通过混合聚四氟乙烯(ptfe)来实现低摩擦。或者也可以使用铝、铁或包含它们的合金等金属材料、木制材料等。

61.优选在不含填料的状态下具有1000mpa以上的压缩弹性模量的材料,特别优选具有4000mpa以上的压缩弹性模量的材料来作为高分子材料。优选在包含填料的状态下具有6000mpa以上的压缩弹性模量的材料,更优选具有20000mpa以上的压缩弹性模量的材料。采用不仅具有较大的压缩弹性模量还轻量的材料来作为块构件be,特别是注塑成型的高分子材料的固化物、金属板或将弯曲加工后的金属板焊接而得的材料、或者将这些材料组合而成的材料。在本实施例中,块构件采用通过注塑成型而得到的经玻璃强化的聚酰胺固化物。

62.在本实施例中,多个块构件be分别具有相同的形状和相同的大小。这多个块构件以排列在一条直线上的方式装配在弹性构件ee上。各个块构件在弹性构件ee上以相同的朝向装配,并且以相同的间隔装配。

63.使用图1的(a)和图1的(b),对处于直线形状的支承构件cg进行说明。在弹性构件ee的上表面eus,沿弹性构件ee的长尺寸方向(第一方向)排列有多个块构件be。虽然在图1中仅图示出了三个块构件,但块构件的数量至少为支承构件cg能形成包括直线部和弯曲部的u字型的数量即可,并且根据支承构件的所需长度(由导管支承装置所需的移动距离来决定),从数十至超过数千的数量适当确定即可。

64.各个块构件be包括:端面bes,包括一端和另一端;底面bbs,与弹性构件ee的上表面eus对置;以及上表面bus,是与底面相反侧的面。底面bbs包括:接触部bcp,与弹性构件ee的上表面eus接触;以及避让部bep,与所述上表面eus相距规定距离。另一方面,弹性构件ee的上表面eus包含作为与所述接触部bcp接触的区域的接触区域ecr。

65.处于直线形状时,多个块构件be的端面bes与邻接的其他块构件be的端面bes相互接触。由此,支承构件cg向以块构件be为内侧的方向的弯曲(以下,将像这样在弹性构件上有块构件时下凸方向的弯曲称作凹弯曲,将上凸方向的弯曲称作凸弯曲)受到限制。就是说,即使在作用有向发生凹弯曲的方向的应力(例如由支承构件、导管重量带来的重力)的情况下,支承构件cg和包括该支承构件cg的支承装置也能维持直线形状。

66.需要说明的是,在此,直线形状也可以不必完全沿直线,例如,在不包含由自重引起的弹性变形的状态下,具有略微朝向凸弯曲的方向的弯曲(例如曲率半径为800mm以上,优选为1000mm以上)。

67.此外,端面bes也可以不必是位于与离块构件的中心位置相距最远的位置的面。例如,块构件也可以具备比块构件的端面更向外侧延伸的突出形状区域。

68.各个块构件be的端面彼此分离,由此能在弹性构件ee的弹性变形的范围内形成凸弯曲(参照图1的(c))。此时,在弹性构件ee的接触区域ecr形成有维持与块构件的接触部bcp的接触的固定区域ecr1和与块构件的接触部bcp分离的半固定区域ecr2。如果从其他角度观察,则弹性构件ee的半固定区域ecr2配置为:通过与块构件的底面的接触来限制向某个方向的弯曲,但能向与所述某个方向相反的反向弯曲。

69.通过具有这样的结构,本实施例中的支承构件cg能抑制屈曲而提供高耐久性。使用现有技术对耐久性提高的原因进行说明。图24是专利文献1的由图2表示的支承构件10,在挠性材料12上装配有多个非联动固形物14。在该支承构件10中,挠性材料12由装配有非联动固形物14来限制变形的区域(以下称为“变形限制区域”)和未装配有非联动固形物而能自由地变形的区域(以下称为“自由变形区域”)这两个区域构成。在这样的结构中,在支承构件10进行向凸弯曲的方向的弯曲时,其弯曲形状仅由长度有限的自由变形区域构成。因此,挠性材料12中,在自由变形区域特别是在自由变形区域的端部会局部发生急剧的翘曲。

70.以下,为了便于区分,将弹性构件涵盖包括一定数量(例如10个)以上的数量的非联动固形物(块构件)的长度地形成的肉眼可见的翘曲称为弯曲,在非联动固形物的装配部以外的位置等处局部发生的弹性构件的肉眼难见的翘曲称作屈曲。屈曲的曲率半径比弯曲的曲率半径小,就是说,具有急剧翘曲的形状,屈曲的发生会使弹性构件断裂或加速弹性构件的疲劳、劣化。特别是在弹性构件具有上述这样的规定的弯曲弹性模量的情况、具有恢复力的情况下,当局部发生具有小曲率半径的屈曲时,有时会对弹性构件的可靠性带来大的影响。

71.发现该问题的本技术的发明人首先考虑通过缩小变形限制区域并增大自由变形区域来抑制屈曲的发生。此外,研究了在例如挠性材料与非联动固形物之间形成比非联动固形物弹性模量小的弹性体,由此使装配有非联动固形物的区域也发生挠性材料的翘曲。但是,实验、研究的结果发现,这些方法可能会产生新的问题。

72.在处理装置内使用导管支承装置时,有时候会对支承构件的非联动固形物施加朝着与挠性材料延伸的方向平行的方向的较大的力。例如,作为支承构件的u字形中的直线形状部的端部,与弯曲形状部邻接的位置的非联动固形物中,直线形状部侧的一端与邻接的其他非联动固形物接触,被该非联动固形物施加压力,另一方面,弯曲形状部侧的另一端不与另一个邻接的非联动固形物接触。因此,有时会从直线形状部侧向弯曲形状部的方向对该非联动固形物施加较大的应力。或者,由于在导管支承装置高速变形时支承装置的形状瞬间扭曲,也会有对特定的非联动固形物施加挠性材料延伸的方向的应力的隐患。

73.此时,在像上述那样缩小了变形限制区域的支承构件、挠性材料与非联动固形物之间形成有弹性体的支承构件中,非联动构件会轻易大幅地倾斜。大幅倾斜的非联动固形物会使其装配部附近的邻接的位置的挠性材料发生屈曲。进而,有时会抵在邻接的其他非联动固形物的上表面或下表面。在这样的情况下,有时这些非联动固形物的装配部附近的邻接的位置的挠性材料也会发生屈曲。

74.对此,本技术的支承构件中,弹性构件具备半固定区域ecr2。该区域不会限制弹性

构件ee向凸弯曲的方向的弯曲。因此,对于向凸弯曲的方向的弯曲,能得到与缩小了固定区域的情况相同的效果。并且,即使在缩小了固定区域的情况下,该半固定区域ecr2也能抑制块构件be相对于弹性构件ee的倾斜。由此,提供了一种抑制屈曲的发生而大幅提高了耐久性的支承构件。

75.此外,在直线形状下,能增大块构件be与弹性构件ee的接触面积,因此也能增大对于向凹弯曲的方向的弯曲的耐力。由此,也能应用于具有大的移动距离的处理装置。

76.在本实施例中,固定区域ecr1形成于两个半固定区域ecr2之间的位置。固定区域ecr1和两个半固定区域ecr2形成于包括支承构件cg处于直线形状时在内块构件不与弹性构件接触的两个避让部bep之间的位置。像这样,通过采用从固定区域分阶段减小弹性构件的变形的限制的结构,能得到一种能进行平滑的动作且耐久性优异的支承构件。进而,形成了以固定区域为中心的对称构造。通过这样设置,即使在高速动作时也能抑制振动,能得到稳定的动作。但是,排列方式也可以不必限定于此,例如,也可以不设置避让部bep并使某个块构件的半固定区域与邻接的块构件的半固定区域邻接。或者,也可以采用如下的结构:在弹性构件ee的上表面eus,在与块构件的接触部bcp对置的区域内的一侧形成有固定区域,在另一侧形成有半固定区域。

77.需要说明的是,固定区域的弹性构件相对于该固定区域所接触的块构件的底面使相对位置和形状固定即可。例如,在固定区域,弹性构件不需要呈严格的直线形状,在以弯曲的形状固定的情况下,维持该弯曲形状即可。

78.在弹性构件的长尺寸方向上,多个固定区域的合计长度占弹性构件的全长的比例优选为75%以下,更优选设为50%以下,特别优选设为45%以下。这样的支承构件能在弯曲时涵盖一定以上的长度地确保弹性构件的可变形的区域(半固定区域和/或与避让部对置的区域)。另一方面,当极度缩小固定区域时,会难以确保块构件的装配强度、块构件的防倾斜特性,因此固定区域的长度占弹性构件的全长的比例优选为15%以上。

79.此外,弹性构件的固定区域以外的区域即在支承构件弯曲时可变形的区域中半固定区域所占的比例可以设为10%以上,优选为30%以上,特别优选为70%以上。

80.需要说明的是,不一定要在每次求上述的比例时以支承构件所包括的弹性构件的从一端至另一端的全部长度来作为弹性构件的全长,例如可以摘取相对于1m等长度的块构件的全长而言足够的长度并将其视作弹性构件的全长。特别是在支承构件中,在块构件通过重复同一形状来形成的情况下,可以通过摘取重复式样的长度的整数倍的长度来视作弹性构件的全长。

81.弹性构件的至少可变形的区域在弹性构件的长尺寸方向上具有一致的弯曲弹性。这样的结构通过例如在整个长尺寸方向上具有相同宽度和厚度的板簧来提供。

82.图2是概念性地表示本发明的第一实施例中的支承构件的装配部的图。图2的(a)是侧视图,图2的(b)是从弹性构件ee的下表面侧观察的图,图2的(c)是图2的(b)的y-y位置的剖视图,图2的(d)是图2的(b)的z-z位置的剖视图。

83.在本实施例中,块构件be包括形成于弹性构件ee的下表面侧的下表面侧支承部bls。该下表面侧支承部与块构件的底面bbs的接触部cp一同夹持弹性构件ee,由此具有将块构件装配于弹性构件的功能。下表面侧支承部bls与块构件的主体部经由连接单元相互固定位置。下表面侧支承部bls既可以由与块构件be相同的材料一体地构成,也可以由与块

构件be不同的材料构成。下表面侧支承部bls与块构件be的连接单元可以在弹性构件ee外的区域形成,和/或也可以穿过设于弹性构件ee的贯通孔而形成。连接单元既可以由与块构件be和/或下表面侧支承部bls相同的材料一体地构成,或者也可以由螺钉、铆钉等其他材料构成。

84.对于下表面侧支承部,其面积和形状是重要的。在形成有下表面侧支承部的区域,除了例如后述的方案的情况,会限制弹性构件的弯曲。因此,为了形成半固定区域,从底面观察时,需要使下表面侧支承部的大小与弹性构件的上表面侧的与块构件be的接触部bcp的大小相比足够小,并且需要使半固定区域能形成于适当位置。

85.此外,如图2的(b)所示,通过将多个连接单元排列在与弹性构件ee的长尺寸方向(第一方向)垂直的方向上,能兼顾半固定区域的大小和连接强度的大小。连接单元的数量不限定于如图所示的两个,也可以是三个以上,分两段配置、交错配置均可。俯视时的形状也不限定于圆形,也可以是在与第一方向垂直的方向上具有长尺寸方向的椭圆、长方形。或者也可以将在与第一方向平行的方向上具有长尺寸方向的多个椭圆或长方形沿与第一方向垂直的方向排列。

86.当像上述那样在弹性构件中形成贯通孔时,可以将靠近这些贯通孔的形成区域的区域的弹性构件的宽度(与弹性构件的长尺寸方向平行的弹性构件的两条边之间的距离)设为比其他区域的弹性构件的宽度大(不图示)。或者,也可以将下表面侧支承部的轮廓位置处的弹性构件的宽度设为比其他区域的弹性构件的宽度大(不图示)。由此,能抑制因贯通孔的形成而导致的局部强度降低、因应力的集中而导致的弹性构件的劣化。

87.在本实施例中,块构件be通过树脂材料的注塑成型而装配于弹性构件。构成块构件be的树脂形成为还绕入弹性构件ee的侧面和下表面els,如图2的(c)所示,遍及某长度地从四个方向包围弹性构件ee。包含固定区域ecr1的弹性构件的该部分被该树脂限制向凸弯曲方向和凹弯曲方向双方的变形。弹性构件ee还具有与该部分的两侧邻接且上表面和侧面形成有树脂而下表面未形成树脂的区域。该区域包括半固定区域ecr2,向凹弯曲方向的弯曲被上表面侧的树脂限制,但向凸弯曲方向的弯曲不被任何树脂限制。

88.需要说明的是,弹性构件ee可以在固定区域ecr1具有凹部或贯通孔,此处以由所述树脂填充的方式进行注塑成型,由此能提高相对于朝向与第一方向平行的方向的应力的装配强度。

89.此外,也可以不必形成与弹性构件ee的侧面接触的侧面支承部。但是,由于与固定区域ecr1邻接的位置的侧面支承部具有使装配稳固的效果,与半固定区域ecr2邻接的位置的侧面支承部具有维持弯曲时的形状的效果,因此理想的是包括这些侧面支承部中的任意一方或双方。

90.图3是概念性地表示本发明的支承构件的第二实施例的图。图3的(a)表示处于直线形状的支承构件的剖面,图3的(b)表示处于弯曲形状的支承构件的剖面。由虚线示出了块构件be与下表面侧支承部bls之间的连接单元,但不一定要位于该剖面(只要没有特别记载,图4以下的图中也同样如此)。在本实施例中,形成于弹性构件ee的下表面侧的下表面侧支承部bls的上表面的至少一部分由曲面构成,这一点与其他实施例不同。通过这样设置,能将半固定区域ecr2形成得更大。此外,通过调整下表面侧支承部bls的上表面的位置和形状,能限定各个块构件的底面、其周边区域的弹性构件ee的弯曲的最小曲率半径。像这样,

本实施例中的下表面侧支承部bls作为限制弯曲量的上限的单元发挥功能,因此能抑制因支承构件cg的长尺寸方向上的肉眼难见的弯曲的不均而导致的屈曲的发生。需要说明的是,只要使下表面侧支承部bls的上表面中靠近块构件的端面bes那一侧比弹性构件的固定区域那一侧低,也可以不必是曲面,也可以是阶梯状等其他形状。

91.图4是概念性地表示本发明的支承构件的第三实施例的图。图4的(a)表示处于直线形状的支承构件的剖面,图4的(b)表示处于弯曲形状的支承构件的剖面。在本实施例中,在弹性构件的下表面els与下表面侧支承部bls的上表面之间形成有低弹性层ell,这一点与其他实施例不同。低弹性层ell具有比下表面侧支承部bls和弹性构件ee都小的弹性模量。可以采用例如聚氨酯树脂、氯乙烯、氟橡胶等来作为低弹性层ell。由此,即使在将下表面侧支承部bls的上表面的面积设置得大的情况下,只要在一定范围内,也能减小对弹性构件ee向凸弯曲方向的弯曲的限制。需要说明的是,低弹性层ell至少形成于与下表面侧支承部bls的上表面对应的区域即可,不需要形成于弹性构件的下表面els的整面。但是,通过装配块构件之前先通过涂敷、粘贴于弹性构件的整个下表面而形成低弹性层ell,能提高支承构件的制造性。

92.图5是概念性地表示本发明的支承构件的第四实施例的图。图5的(a)表示直线形状下的支承构件的剖面,图5的(b)表示弯曲形状下的支承构件的剖面。在本实施例中,在块构件的端面bes上形成有具有比块构件主体高的弹性模量的高刚性层bhl,这一点与其他实施例不同。高刚性层也可以还形成于块构件的未图示的侧面(与第一方向平行的面)。高刚性层bhl由例如peek等高分子材料、碳素钢等金属等高硬度的材料构成。即使在高刚性层的比重大的情况下,通过限制为局部使用,也能提供一种重量增加最少且抑制了块构件的弹性变形、磨损的支承构件。

93.在本实施例中,通过对由sus304、铝组成的板进行弯曲加工来形成内部含有凹部的盖部,并将该盖部设为覆盖由高分子材料组成的块构件主体部的形状。特别是,在盖构件沿弹性构件ee的长尺寸方向(第一方向)具有一定的厚度的情况下,如后文所说明的,能在将弹性构件设为直线形状的状态下实施拉带成型,由此提供高生产性和可靠性。

94.此外,高刚性层bhl不限定于覆盖高分子材料的形状,例如也可以将一层以上的柱状的高刚性层bhl沿与第一方向平行的方向埋设并固定在由高分子材料组成的块构件主体内。或者也可以经由粘接层固定在块构件主体部上。

95.此外,高刚性层bhl优选为如图所示在块构件be的两端露出,但不限定于此。例如,块构件be的两端也可以由构成块构件主体的高分子材料构成。高刚性层bhl只要形成为针对与第一方向平行的方向的压缩应力增大块构件的压缩弹性模量即可。

96.图6是概念性地表示本发明的支承构件的第五实施例的图。图6的(a)表示直线形状下的支承构件的剖面,图6的(b)表示弯曲形状下的支承构件的剖面。在本实施例中,在弹性构件的半固定区域ecr2形成有凹部,此外,在块构件be的底面,在与所述凹部对应的位置形成有能与所述凹部嵌合的凸部,这一点与其他实施例不同。

97.当支承构件处于直线形状时,通过将这些凸部与凹部相互啮合,能提高块状构件相对于第一方向的应力的装配强度。而且,在弹性构件ee向凸弯曲的方向弯曲时,凸部与凹部向分离的方向相对移动,由此不会限制该弯曲。需要说明的是,也可以在弹性构件的半固定区域ecr2侧形成凸部并在块构件的底面侧形成凹部。此外,凹部也可以为贯通孔。

98.图7是概念性地表示本发明的支承构件的第六实施例的图。图7的(a)表示直线形状下的支承构件的剖面,图7的(b)表示弯曲形状下的支承构件的剖面。在本实施例中,在某个块构件的端面bes形成有凸部(或凹部),在与所述块构件邻接的其他块构件的端面(与所述块构件的端面bes对置的面),以与所述凸部(或凹部)啮合的方式形成有凹部(或凸部),这一点与其他实施例不同。凸部(或凹部)优选为圆锥台、棱锥台等从第一方向观察时剖面呈圆形、四边形等的形状,但也可以为剖面具有长尺寸方向的形状。例如,如果是沿与弹性构件ee的宽度方向平行的方向延伸的剖面形状,就能抑制块构件抵在上表面、下表面的情况,如果是沿与弹性构件ee的上表面垂直的方向延伸的剖面形状,就能有效地提高支承构件相对于扭曲的刚性。

99.图8是概念性地表示本发明的支承构件的第七实施例的图。图8的(a)表示直线形状下的支承构件的剖面,图8的(b)表示弯曲形状下的支承构件的剖面。在图8的(a)和图8的(b)中,为了便于说明,仅对位于图的中央的块构件be以虚线示出表示剖面构造的图。图8的(c)是块构件的俯视图,图8的(d)是与图8的(c)不同的形态下的块构件的俯视图。在图8的(c)和图8的(d)中,为了便于说明,以虚线示出弹性构件ee的宽度,此外,以剖面线示出弹性构件ee的固定区域ecr1和半固定区域ecr2。

100.在本支承构件中,块构件be通过对金属板进行弯曲加工而形成。块构件be具有包括矩形的上表面bus的顶板,顶板包括与弹性构件ee的第一方向平行的第一边s1和与第一方向垂直的第二边s2(图8的(c)和图8的(d))。所述第一边是块构件be的侧面bss与上表面bus的交线,通过将平坦的板折弯而形成。所述第二边是块构件be的端面bes与上表面bus的交线。也可以同样在侧面折弯而形成,但在本实施例中直接利用作为材料的金属板的侧面。第二边s2可以局部包含凹部或凸部,在与凹部邻接的区域和包含凸部的区域具有被向下方折弯并向下方延伸至能与弹性构件ee接触的位置的立柱bmp。该立柱bmp的顶端面在直线形状时与弹性构件的半固定区域ecr2接触,在弯曲形状时与弹性构件分离。

101.在本实施例中,形成于块构件的中心的固定区域ecr1与形成于块构件的端部附近的半固定区域ecr2分离。通过将固定区域与半固定区域之间的距离设置得大,能更有效体现块构件的防倾斜效果。此外,从第一方向观察,块构件具有包括通过折弯原料金属板的方式形成的三条边和由弹性构件组成的一条边的四边形结构。通过这样的结构的形状的效果,块构件能兼顾高压缩弹性和轻量性。需要说明的是,从第一方向观察不限于四边形,只要是三角形以上即可。此外,也可以是,在不限制弹性构件向凸弯曲的方向的弯曲的范围内,在弹性构件ee的侧面也具有由金属板组成的边。

102.此外,也可以是,如图8的(d)所示,使金属板或立柱的一部分向块构件的端面的外侧突出,半固定区域ecr2的至少一部分形成于块构件的端面的外侧。此时,优选的是,邻接的块构件在对应的位置形成有后退至块构件的端面的内侧的凹部。通过避免上述的突出的区域与邻接块构件的干涉并且具有相互啮合的部分,能抑制向横向、扭曲方向的变形。需要说明的是,突出区域也可以具有从上表面bus向垂直下方延伸的立柱,但优选的是向斜下方向延伸并且进入与邻接的块构件重叠的区域的形状的立柱。

103.图9是概念性地表示本发明的支承构件的第八实施例的图。如侧视图图(a)所示,本实施例中,不同的块构件分别具备固定区域和半固定区域。由包含半固定区域的块构件实现的屈曲抑制效果也会影响到附近的不包含半固定区域的块构件。因此,包含固定区域

单方的块构件和具备半固定区域的块构件的支承构件提供了经过改善的耐久性。

104.此外,可以是,如仰视图(b)所示,在同一个块构件中,固定区域与半固定区域并列(与第一方向垂直的方向)地排列。此时,如图所示,弹性构件ee包括两根弹性构件,多个块构件be可以分别以跨过第一弹性构件ee1和第二弹性构件ee2的方式装配。需要说明的是,两根弹性构件以邻接的方式配置在同一平面上,并且沿第一方向延伸。而且,特别优选在第一方向上固定区域与半固定区域也相互邻接的结构。通过如图所示交错排列,能得到特别稳定的耐久性提高效果。此外,通过规则地配置固定区域和半固定区域,能得到减小支承构件的位置的偏差的平均化的效果。

105.图10是对本发明的支承构件的制造方法的一个例子进行说明的图。首先,在弹性构件中以第一间距形成贯通孔(未图示)。接着,将形成有贯通孔的弹性构件导入包括多个腔体的注塑模具。在本实施例中,注塑模具具有六个腔体,各腔体隔开相当于所述第一间距的距离。在从图的右下沿箭头方向送入板簧而向所有六个腔体内供给了弹性构件后,向各腔体内注塑作为块构件主体的树脂,以树脂充填腔体内。此时,使弹性构件的一部分区域在下表面侧形成有树脂部并且使弹性构件的其他区域在下表面侧不形成树脂(例如,使弹性构件的下表面紧贴模具而使树脂不会进入)为好。可以将形成于所述的一部分区域的树脂部设为下表面侧支承部bls。并且,可以将弹性构件ee的与该下表面侧支承部bls接触的区域设为固定区域ecr1。此外,可以将腔体内的弹性构件ee中的形成有上表面侧的树脂且未形成下表面侧的树脂的区域设为半固定区域ecr2。需要说明的是,在本图中,示出了具有与弹性构件ee的侧面接触的侧面支承部的腔体形状。

106.在此,弹性构件在以使其上表面成为外周的方式弯曲的状态下配置在模具内。通过这样设置,能在将多个块构件be设为直线形状时的块构件间距离为零的状态下进行树脂成型。也可以以在未弯曲的状态下一并形成多个之后分离为独立的块构件的方式进行切割,但这样会导致与切割的部分相应地容许支承构件向凹陷方向弯曲。在这样的情况下,也可以在块构件的端面形成规定厚度的间隔件。例如,通过将上述的第四实施例的高刚性构件的厚度用作该间隔件,除了能提高可靠性之外,还能得到优异的生产性。

107.在至少使树脂固化至能从模具取出的程度后,将板簧向前方送出与六个块构件对应的距离,接着进行六个块构件的成型。通过重复该过程,能高效地制造支承构件。需要说明的是,固定区域和半固定区域不必仅通过下表面侧支承部来定义。例如,也可以以不对固定区域的紧贴力造成损伤的方式进行固定并且使半固定区域的弹性构件变形来进行物理剥离。此外,也可以是,对于弹性构件的规定的区域,通过表面粗糙度的控制、活性化/非活性化或者油脂等紧贴力提高/降低剂等来产生紧贴强度的差异,由此形成固定区域和半固定区域。或者,也可以组合这些方式中的一种以上方式。

108.图11是对本发明的第八实施例中的支承构件的制造方法的一个例子进行说明的图。在本实施例中,制备以所述第一间距的两倍的间距配置有拉带成型时的腔体的模具。并且,形成于各腔体的块状构件具备固定区域和与该固定区域在垂直于第一方向的方向上邻接的半固定区域。例如,半固定区域包括例如能供弹性构件从横向(与第一方向垂直)插入的狭缝结构,既可以在将弹性构件插入狭缝之后将比狭缝的第一方向的长度短的楔子楔入弹性构件的下表面侧,也可以预先在狭缝内形成与该楔子对应的凸部。固定方法不限定于此,只要是即使在被施加了第一方向的朝向的应力的情况也能抑制块构件的倾斜且容许与

支承构件的凸弯曲对应的弹性构件的弯曲即可。通过将形成有由该模具得到的两根块构件的弹性构件以如图示的方式进行组合,能容易地得到如图9的(b)所示的将固定区域和半固定区域交错配置的块构件。

109.图12是概念性地表示本发明的支承构件的第九实施例的图。在本实施例中,支承构件cg具备将块构件彼此连结的连结部te。该连结部以使某个块构件与其他块构件之间的位置的曲率半径不会达到一定以下的方式进行限制。像这样,连结部te作为弯曲界限限定单元发挥作用,由此能提供一种抑制屈曲的发生而耐久性优异,可靠性高的支承构件cg。

110.在弹性构件ee具有作为弹簧的性质的情况下,即使没有这样的连结部te,也能根据弯曲弹性模量与外力的关系来确定支承构件的弯曲形状。但是,由于与其他构件的碰撞、动作时的钩挂等,有时会对支承构件的特定位置偶然施加或暂时施加外部应力。或者,有时会因构成支承构件的各构件的品质、特性的不均而导致支承构件的特定位置的耐久性会变差,或者因被支承构件的硬度、重量的分布等而导致特定位置持续损耗。当由于这样的原因而产生弹性构件ee的局部强度劣化时,即使外力相同,该位置的变形量也会变大,因此会进一步加速劣化,最终会历经屈曲而破损。对此,在本实施例的支承构件中,即使在被局部施加了大的外部应力的情况、发生了局部的强度劣化的情况下,也会通过连结部te来限定弯曲的最小曲率半径,抑制进一步劣化。支承构件整体的弯曲通过仅在比限定的最小曲率半径大的曲率半径下发生的其他位置的弯曲而形成,因此除了能提高支承构件的耐久性之外,还能得到使各部的弯曲形状更加平均化的弯曲形状。

111.在由用于板簧的金属等具有一定以上弹性模量的材料或者具有恢复力的材料构成弹性构件的情况下,块构件间的相对位置的偏移等的风险较小,因此能将可变形的区域(半固定区域和/或与避让部对置的区域)在弹性构件的长尺寸方向上所占的比例设置得大。在采用了这样的弹性构件的支承构件中,能通过弹性构件的大范围的变形来构成支承构件的弯曲形状,因此能得到高可靠性。另一方面,在偶然或暂时被施加了大的外部应力的情况、因局部的大的外部应力而发生了比通常动作小的曲率半径的弯曲的情况下,这样的材料与弹性模量小的材料相比恐怕会受到更大的损伤。

112.对此,通过将限定最小曲率半径的单元组合至能通过弹性构件所具有的弹簧弹性、恢复力来单独形成一定曲率半径的支承构件,能提供一种对于通常动作时、偶然/暂时的动作时而言均具备高可靠性的支承构件。

113.此外,在本实施例中,弹性构件ee不仅决定支承构件的弯曲形状,还包含振动抑制功能。在具备连结部的支承构件中,有时对连结部的作用的有无进行瞬间切换的操作会导致支承构件工作时的振动。对此,通过弹性构件ee的弯曲和弯曲弹性所带来的形状恢复力,能在连结部起作用之前适度地使变形速度减速而减少振动。

114.连结部形成于至少两个块构件之间,将某个块构件与其他块构件以可联动的方式物理连接。例如,可以是将两端分别粘贴在两个块构件的上表面的带。其长度为在支承构件为直线形状时有所冗余或者不产生张力的长度。并且,其长度为在支承构件处于限定的弯曲形状时或者块状构件间的弯曲形状处于限定的弯曲形状时失去所述冗余或者产生张力的长度即可。此外,在支承构件具备半固定区域的情况下,当设为在弹性构件ee的上表面与块状构件be的下表面于半固定区域发生分离后失去所述冗余的长度,则除了提高可靠性之外,还能抑制振动的产生,因而优选。

115.在本实施例中,连结部只要具有挠性即可,除了带状之外,适合为绳状和纤维状。连结部的材料优选强度、滑动性、低扬尘性优异的材料,能举出氟树脂和聚酰胺树脂等。不限定于高分子材料,也可以为金属丝等。但是,只要能通过连结部来抑制弹性构件ee的屈曲即可,不需要仅由此决定弯曲形状。因此,通过以不谋求过剩的强度的方式设置挠性的连结部,能将连结部设置得小型轻量。例如,关于向第一方向施加了拉伸应力时的断裂强度,连结部的断裂强度可以比弹性构件ee小。并且,第一方向上的每单位长度的重量比弹性构件ee小即可。此外,连结部优选为比弹性构件的弯曲弹性模量小,更优选为比收纳支承构件的导管袋cp的弯曲弹性模量小。

116.优选的是,如图中用虚线所示,在块构件be的上表面bus形成有底面沿第一方向延伸的凹部(槽bd),连结部te优选为形成于该凹部内。或者,可以在上表面bus中未形成连结部te的位置设置凸部。通过将连结部设于相对较低的位置,能在支承构件处于直线形状时减小连结部te的冗余向外伸出的量,能抑制与收纳支承构件的导管袋cp(未图示)的接触。特别优选的是,具备即使支承构件处于直线形状,连结部也不会与导管袋接触的槽深(或凸部高度)。此外,在向块构件be的上表面bus粘贴的粘贴区域的端部,以不与弹性构件的上表面平行而包含向靠近剖面构件的方向倾斜的方式进行粘贴,由此能减小与导管袋接触的频度和/或可能性(未图示)。

117.连结部te配置为在支承构件处于弯曲形状时穿过块构件的轮廓的内侧。例如,连结部在上表面bus上具备如图所示的屈曲点teb。换而言之,在支承构件处于弯曲形状时,连结部te穿过块构件上的任意的点tp1和块构件的端面上的点tp2从tp2来到弹性构件上表面的距离比从tp1到弹性构件上表面的距离小。不仅形成于块构件be的上表面bus上,还以贴近弯曲时的弹性构件的形状的方式设置连结部te的弯曲部,由此能缩短冗余,能降低向块构件间的咬入风险等。

118.连结部只要具有不损失屈曲的产生抑制的程度的弹性模量,就是说,只要是在能限定弯曲界限的范围内,就可以采用弹簧、橡胶这样的弹性比较低的材料。此外,不限定于形成于块构件的上表面,也可以形成于内部、侧面或者底面(避让部bep)。

119.例如,在弹性构件ee上装配块构件be后,在将支承构件设为具有规定的最小弯曲半径的形状的状态下,以跨过多个块构件的方式粘贴连结部,由此能得到本实施例的结构。此外,可以对直线形状的支承构件粘贴包括与冗余对应的自由量的状态的连结部,也可以将预先由连结部连结的块构件装配于弹性构件ee。

120.图13是概念性地表示本发明的支承构件的第十实施例的图。在本实施例中,块构件be具有作为弹性构件ee的接触区域ecr上的区域的主体部,连结部te由从块构件的主体部向支承构件的长尺寸方向延伸出的悬臂梁状的一端侧延出部bup构成。通过像这样设置形状固定的连结部,能使弯曲界限稳定,得到规定的支承构件。此外,能减少支承构件组装时的工序数。优选的是,一端侧延出部bup由与块构件be同种的材料组成,与块构件be一体地配置。在这样的结构中,块构件be中不包括粘接面等接合界面,因此能得到除了可靠性、耐久性优异之外还具备高尺寸稳定性的支承构件。

121.如图13的(a)所示,该一端侧延出部bup延伸至与邻接于块构件的一端侧的另一个块构件重叠的位置。一端侧延出部bup在与所述另一个块构件重叠的区域上包含抵接区域tcr。如图13的(b)所示,当支承构件大幅弯曲而所述某个块构件与所述另一个块构件之间

的距离d达到规定的大小时,抵接区域tcr与所述另一个块构件的抵接区域tcr抵接,限制所述距离d进一步变大。

122.其结果是,支承构件的曲率半径包括局部的曲率半径在内被限定为一定以下,就是说,提供一种抑制屈曲的发生而耐久性、可靠性优异的支承构件cg。

123.如图13的(a)和图13的(b)所示,块构件be也可以具备在块构件be的另一端侧也从主体部向支承构件的长尺寸方向延伸出而包含抵接区域tcr的另一端侧延出部blp。具有一端侧延出部bup的抵接区域tcr与形成于邻接的块构件的另一端侧延出部blp的抵接区域tcr抵接,由此将弯曲量限制在一定以下。

124.优选的是,一端侧延出部和另一端侧延出部如图13所示,一方形成于块构件的上方(远离弹性构件ee侧)的区域,另一方形成于下方(靠近弹性构件ee)。由此,能兼顾块构件的强度和延出部的磨损抑制。但是,不限定于此,也可以与弹性构件ee的上表面平行地使各个延出部横向并列排列,或者也可以设为一方的延出部被另一方的延出部夹住的位置关系。

125.优选的是,形成于块构件的一端侧的抵接区域tcr和形成于另一端侧的抵接区域tcr各自具备相互平行的面。例如,在支承构件弯曲时,在某个块构件中,从弹性构件ee的上表面的法线方向观察发生了旋转偏移这样的情况下,抵接区域tcr与邻接的块构件的抵接区域tcr接触,所述的相互平行的面彼此紧贴,由此旋转偏移被校正。如此,提供一种具有高动作精度的支承构件。

126.在本实施例中,限定支承构件cg的直线形状的块构件be的端面bes形成于块构件主体部的侧面和一端侧延出部bup的顶端面。但是,在直线形状下,这两个面不一定要与邻接的块构件接触,可以设置为两个面的任一方会接触的形状。在本实施例中,优选的是,将厚度大而期待相对于压缩应力的变形量小的块构件主体部的侧面设为限定支承构件cg的直线形状的端面bes。

127.在本实施例中,弹性构件ee的上表面中与块构件be接触的接触区域ecr仅由通过固定于块构件的底面来限制变形的固定区域ecr1构成。即使在像这样接触区域ecr不包含半固定区域ecr2的情况下,作为支承构件的弯曲界限限定单元发挥作用的连结部te也会限定支承构件的最小曲率半径,由此能得到具有高耐久性和可靠性的支承构件。但是,通过包含半固定区域ecr2能得到更高的耐久性和可靠性这一点自不待言。

128.通过配置为在支承构件cg处于由连结部te限定的弯曲界限时使某个块构件的抵接区域与邻接的块构件的抵接区域平行,能抑制磨损、破损的发生。换而言之,如图13的(a)和图13(b)所示,各个块构件be所具有的两个抵接区域tcr也可以包括相互不平行的接触面,各个接触面的交线也可以形成于从块构件观察时块构件的底面侧且比该底面更远的位置。或者,优选的是,该交线处于从块构件观察时比弹性构件ee的下表面更远的位置。

129.图14的(a)和图14的(b)是概念性地表示本发明的支承构件的第十一实施例的图,表示支承构件cg的任意剖面。在本实施例中,一端侧延出部bup以在与支承构件的长尺寸方向(第一方向)平行的任意剖面处上下方向上的壁厚厚的方式形成。由此,一端延出部bup不止被用作连结部te,还能被活用作限定直线形状的端面bes形成区域。优选的是,限定支承构件的弯曲时的最小曲率半径的连结部te、限定直线形状的端面tes都配置于与弹性构件ee的距离较大的位置。通过将一端延出部设置为厚壁,能将兼具这一点的一端延出部配置

于块构件的上表面。如果将与弹性构件的上表面垂直且与第一方向平行的任意剖面处的、一端延出部bup的与弹性构件的上表面垂直的方向的厚度设为tbup,则tbup优选为同一剖面处的块构件主体部的最大厚度的30%以上,更优选设为45%以上。

130.在本实施例中,一端侧延出部bup的端面包括由与弹性构件ee的上表面垂直的垂直面和形成于该垂直面的上下的倾斜面组成的凸形状部。块构件的另一端包括具有与该凸形状部对应的位置、形状的凹形状面。通过这样配置,能提高支承构件cg处于直线形状时邻接的块构件的高度方向的精度。

131.使用图15和图16对本实施例的块构件be进行说明。在图15中,图15的(c)是从与图14相同的方向观察本实施例的块构件be的图,如果以其为主视图,则图15的(a)为俯视图,图15的(b)为左视图,图15的(d)为右视图。图16的(a)表示图15中的aa

′

位置的块构件be的剖面,图16的(b)表示图15中的bb

′

位置的块构件be的剖面。在这些图中,省略了弹性构件ee和形成于其下表面侧的块构件的下表面侧支承部的图示。

132.块构件be具备引导部bg和引导槽bgd。引导部bgp如图15的(b)和图15的(c)所示,包括沿上下方向(与块构件的底面bbs交叉的方向)延伸的侧壁。引导槽bgd也如图15的(a)和图15的(d)所示,包括沿上下方向延伸的侧壁。引导部bgp的侧壁配置为在如后文所述被组装时与相向的引导槽bgd的侧壁大致平行,优选配置为与块构件的底面垂直。引导槽bgd的宽度(侧壁间的距离)优选为引导部bgp的宽度的1.005倍以上且1.1倍以下。

133.使用了该块构件的支承构件cg以块构件的引导部bgp插入于邻接的块构件的引导槽bgd的方式被组装。在本实施例中配置为:不仅在支承构件处于直线形状时,包含支承构件处于弯曲形状时在内,至少引导部的一部分位于引导槽中。由此,无论支承构件的形状如何,都能抑制块构件彼此的位置偏移、旋转偏移。在支承构件的移动行程超过2m的情况下,存在因搭载的导管的重量而导致导管支承装置cu的横倒的隐患。对此,通过具有本实施例的结构,即使是超过2m这样的长行程,也能减小横倒的风险。

134.使用图17、图18以及图19,对本发明的第十二实施例进行说明。图17的(a)表示处于直线形状的支承构件cg,图17的(b)表示处于弯曲形状的支承构件cg。图18是表示单个块构件be(包括弹性构件ee)的图,在以图18的(c)为主视图的情况下,图18的(a)为俯视图,图18的(b)为左视图,图18的(d)为右视图,图18的(e)为仰视图。图19的(a)是对形成于左侧面表面的薄壁部bdp进行说明的图,图19的(b)中示出图19的(a)中的单点划线的位置的剖视图。

135.在本实施例中,块构件be具备在一端侧延出部bup的顶端向下方立起设置的延长区域。延长区域的一端侧的面中包含端面bes,如图17的(a)所示,在支承构件cg为直线形状时,端面bes与邻接的块构件be的端面抵接。块构件be具备在另一端侧延出部blp的顶端向上方立起设置的延长区域。

136.一端侧的延长区域在与端面bes相反侧的面中包含抵接区域tcr。另一端侧的延长区域也包含另一个抵接区域tcr。如图17的(b)所示,在支承构件cg达到预先规定的最大弯曲时,一端侧的抵接区域tcr与邻接的块构件的另一端侧的抵接区域tcr抵接,由此抑制支承构件cg进一步弯曲。

137.在本实施例中,在一端侧的延长区域的顶端附近形成有爪部btn,在另一端侧的延长区域的根部附近形成有承受部btd。支承构件cg爪部btn嵌入于邻接的块构件的承受部

btd的方式被组装。由此,即使在组装时等情况下设想之外的外部应力被施加至支承构件cg的情况下,也能防止相互正对的抵接面彼此在上下方向上偏移。

138.参照图17的(a),在承受部btd的上部,另一端侧的延长区域与块构件主体部之间构成狭缝。在图中的左右方向上,槽的最小宽度形成为比爪部btn的最大厚度小。由此,能更可靠地防止抵接面彼此在上下方向上的偏移。需要说明的是,在组装时,通过使块构件弹性变形,能不需要特别的设备、操作地进行插入和拔出。

139.如图18的(e)、图19的(a)以及图19的(b)所示,形成于一端侧延出部bup的顶端的延长区域中,局部形成有薄壁部bdp。即,该延长区域包括形成于块构件be的上表面附近的厚壁部和形成于厚壁部的下方的薄壁部。

140.通过在上表面附近具有厚壁部,能维持高压缩弹性并且谋求轻量化。薄壁部也可以将邻接的两个抵接区域tcr之间连接。由此,能加强抵接区域tcr的机械强度。薄壁部也可以形成于邻接的两个爪部btn之间。由此,能提高组装时的嵌入的操作性并且抑制由组装时的机械压力引起的微裂纹的产生等。

141.另一端侧延出部blp的延长区域具有支撑板bsb。通过加强延长区域的机械的强度,能得到稳定的动作和高耐久性。

142.使用图20、图21对本发明的第十三实施例进行说明。图20的(a)表示处于直线形状的支承构件cg,图20的(c)表示处于弯曲形状的支承构件cg。图20的(b)和图20的(d)分别是与图20的(a)和图20的(c)对应的表示支承构件cg的剖面的图。在以图20的(a)为主视图的情况下,图21的(a)为俯视图,图21的(b)为右视图。图20的(b)和图20的(d)是图21的(a)的b-b位置的剖面的图,图21的(c)是图20的(a)和图21的(a)的a-a位置的剖面的图。

143.块构件be具备在一端侧延出部bup的顶端向下方立起设置的延长区域。延长区域的一端侧的面中包含端面bes,如图20的(a)所示,在支承构件cg为直线形状时,端面bes与邻接的块构件be的端面bes抵接。块构件be具备在另一端侧延出部blp的顶端向上方立起设置的延长区域。

144.一端侧的延长区域在与端面bes相反侧的面中包含抵接区域tcr。另一端侧的延长区域也包含另一个抵接区域tcr。在本实施例中,各个延长区域的顶端向内侧弯曲,在弯曲的内周面形成有抵接区域tcr。如图20的(c)和图20的(d)所示,在支承构件cg达到预先规定的最大弯曲时,一端侧的抵接区域tcr与相邻的块构件的另一端侧的抵接区域tcr抵接。通过这些抵接区域,支承构件cg的最小曲率半径被限定,起到高可靠性。此外,顶端向内侧弯曲的延长区域会抑制块构件发生倾斜,或者即使在发生了倾斜的情况下也会使抵接区域不容易脱离嵌合。

145.在本实施例中,块构件be具备从块构件be的主体部形成至bup的一对板状部。配置为:在由该一对板状部、一端侧的延长区域和块构件主体部包围的区域中,嵌入有在另一端侧延出部blp的顶端向上方立起设置的延长区域。一对板状部的内壁面会适当地控制另一端侧延长区域的动作,由此能抑制支承构件的弯曲、扭曲。

146.此外,在本实施例中,固定区域ecr1不形成于块构件be的主体部而形成于另一端侧延出部blp的下表面。

147.图22的(a)和图22的(b)是概念性地表示使用支承构件cg的导管支承装置cu的例子的剖视图。该导管支承装置具备具有多个插通路的导管袋cp。通过在导管袋cp的剖面中

的两端的插通路中插通支承构件cg并在其间的各插通路中插通导管ct,构成了一体化的平型的导管支承装置cu。导管袋cp由能抑制聚氯乙烯树脂、粉尘的发生等的氟树脂(ptfe等)构成。导管袋cp可以由贴合有多个树脂薄膜的复合材料构成。支承构件的插通路不限定于两端,也可以是位于多个导管ct之间的插通路,支承构件的插通数量既可以是一条也可以是三条以上。各插通路中的导管的数量和供导管插通的插通路的条数也可以是任意条。此外,导管与传递电能的缆线和传递流体的软管既可以单独地存在,也可以混合存在。此外,导管支承装置cu不限定于如图所示的平型,即使是筒型等也能应用于支承构件cg。

148.此外,可以在预先形成的导管袋cp的插通路中插通导管ct和支承构件cg,也可以通过层压来构成导管ct和导管支承构件cg。或者也可以通过层压来构成导管ct和导管支承构件cg的一部分并使剩余部分插通于插通路。

149.图23是概念性地表示具备导管支承装置cu的处理装置pu的例子。处理装置pu在其主体上具备工作台pus,在工作台pus上配置有被处理物(未图示)。如图23的(a)和图23的(b)所示,处理装置pu具备能相对于被处理物进行相对移动的处理头puh。导管支承装置cu的一端作为固定端与处理装置的主体连接,另一端与处理头puh连接。根据处理头puh的位置,形成为u字型的导管支承装置cu使相当于u字的弯曲部的位置移动并且使对置的两个直线部的长度变化,由此能维持主体与处理头puh之间的稳定连接。

150.而且,在本技术的导管支承装置cu中,不会发生因支承构件的破损而引起的掉落、位置偏移等,因此能得到高品质的产品。此外,包括处理装置pu运转时、停止时在内,抑制了弹性构件ee的劣化,因此能提供停止时间少而具有高生产性的处理装置pu。而且,抑制了处理头的移动时的振动,因此即使是要求位置精度的处理,也能得到优异的生产性。

151.被处理物既可以是例如半导体晶圆、平板显示器等片状/板状的物体,或者也可以是机械部件等立体构造物。作为处理头puh,可以列举出为了进行运输而把持被处理物的把持组件、用于对被处理物进行物理和/或化学处理的加工组件、或者向被处理物照射电磁波或检测来自被处理物的电磁波的电磁波照射/检测组件等。导管支承装置cu中,内部的支承构件cg的弹性构件以与块构件相比靠内侧的方式形成为u字形。根据处理头的位置,相当于u字的直线部的区域例如可以取0.1~5m的长度。在本实施例中,处理组件的移动最大距离(行程)为3m,导管支承装置cu形成为能在该距离范围内进行跟随。相当于u字的弯曲部的位置的弯曲的曲率半径优选为0.02m以上,并且优选为0.3m以下。此外,导管支承装置cu中,相当于u字的上方的直线部的区域在装置停止时,可以通过自重而稍微向下挠曲,该支承装置的挠曲量优选为50mm以下,特别优选为30mm以下。在此,支承装置的挠曲量设为从将导管支承装置连接于处理头puh的位置与u字的弯曲部和直线部的边界(变曲点)的位置连结的直线至导管支承装置的上表面的任意点的距离的最大值。

152.此外,导管支承装置cu不限定于如图所示在重力朝向与直线部相交的方向上使用,也可以在直线部与重力的朝向平行的方向上使用。此时,弯曲部位于直线部的上方或下方均可。

153.像这样,在包括支承构件cg的导管支承装置cu中,抑制弹性构件的断裂,提供高可靠性。此外,在具备这样的导管支承装置cu的处理装置中,不仅断裂受到抑制,由断裂引起的粉尘、泄漏物所引起的被处理物、环境的污染也受到抑制,或者,能通过长移动行程和长寿命来提高处理效率。

154.产业上的可利用性

155.本发明的支承构件、导管支承装置以及处理装置能应用于例如在机械加工流水线、半导体制造装置、平板显示器制造装置以及电子部件安装装置等中装入的机器人行驶装置等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1