一种新能源轻卡驱动桥用减速器的制作方法

1.本发明属于汽车传动技术领域,具体涉及一种新能源轻卡驱动桥用减速器。

背景技术:

2.驱动桥的研发在电动汽车的发展过程中具有十分重要的作用,整车设计是否合理在一定程度上取决于驱动桥性能的好坏。汽车驱动桥在传动系的末端,用于将传动轴或直接从变速器传来的转矩增大,并合理的分配给左右驱动车轮;驱动桥还受到来自路面或车身之间的垂直力、纵向力、横向力、制动力矩以及反作用力矩。

3.驱动桥主要由桥壳、主减速器、差速器、半轴、电机等零部件组成,目前业内普遍采用高速电机直接连接减速器的平行轴式电驱动桥以取代传统燃油车的动力系统和传动系统,这种平行轴式电驱动桥采用高于15以上的减速比以有效控制高速电机及减速器的产品外形尺寸。

4.公开号为cn 111706667 a的发明专利申请公开了一种新能源轻卡驱动桥用减速器,包括相互连接的壳盖和壳体,壳盖和壳体上均设有三轴轴承孔、二轴轴承孔以及一轴轴承孔,壳体的一侧安装有差速器总成,差速器总成上带有差速器轴承孔,差速器总成包括差速器左壳和差速器右壳,其内设有行星齿轮,十字轴,半轴齿轮,四个行星齿轮套入十字轴上,再与两个半轴齿轮一起装入差速器右壳中,与差速器左壳合盖后通过差速器壳螺栓紧固,组装成差速器总成;差速器轴承孔与壳盖或壳体三轴轴承孔、二轴轴承孔、一轴轴承孔的圆心连线从侧视角度形成“n”字型结构。该减速器结构布置紧凑、安装便捷。

5.授权公告号为cn 106402342 b的发明专利公开了一种新能源汽车后驱动桥的主减速器,包括壳体、差速器总成和主动齿轮总成,主动齿轮总成紧固安装在壳体上,主动齿轮总成包括轴承座、主动齿轮、内轴承、隔套、外轴承、油封、凸缘及凸缘螺母,以轴承座轴线为标准,在所述轴承座内壁中对称设有一对水平设置的过油槽,过油槽为倾角槽孔,与过油槽相差45

°

的圆周方向上的轴承座内壁对称设有一对径向设置的斜油孔,在壳体内壁对称设有一对过油道,过油道与斜油孔的位置一一联通对应。该发明提高了各工况下主减速器的润滑性能,在一定程度上降低了油封漏油的风险。

技术实现要素:

6.本发明的目的在于提供一种泵油性能佳、润滑性能优良、稳定性好、噪声低的新能源轻卡驱动桥用减速器。

7.本发明为实现上述目的所采取的技术方案为:新能源轻卡驱动桥用减速器,包括:壳体;差速器总成,安装于壳体的一侧;主动齿轮总成,包括轴承座、内轴承和主动齿轮,主动齿轮于内轴承轴连接,内轴承安装于轴承座内;

过油通道,轴承座的内壁配置有两个沿轴线对称的出油孔和两个沿轴线对称的导流孔,出油孔与导流孔间隔设置;壳体上设有进油通孔,进油通孔与导流孔一一对应连通;还包括两个进油控制组件,两个进油控制组件对称的设于两个导流孔的孔体端口;两个进油控制组件之间通过弹性配合件连接;进油控制组件包括进油基套,进油基套通过连接杆与弹性配合件旋转连接,进油基套的内部设有通孔,进油基套的外壁上环绕布设有多个向外伸展的导油叶片,多个导油叶片的侧方末端与导流孔的内壁连接。

8.进一步的,进油通孔与导流孔之间通过进油管相连,连接端设置密封垫圈,可以有效降低油品泄漏的风险。

9.采用上述技术方案,润滑油由壳体上的进油通孔进入导流孔并对设置在轴承座内的内轴承进行润滑,保证主动齿轮总成的正常运作。进油时,润滑油通过进油基套进入导流孔的内部。润滑油能够带动导油叶片以及进油基套在导流孔内旋转,随着进油控制组件的转动,可以促使进入导流孔的润滑油分散开来,有助于扩大润滑油与轴承的接触面积,提高润滑性能。另一方面,进油基套与导油叶片旋转可以带动润滑油,从而避免其在导流孔内聚集滞留,可以防止润滑油热量过于集中而造成的润滑油流动性过高,起到控制润滑油热量以及流动性的效果。

10.进油控制组件与弹性配合件相连接,进油基套在转动的过程中,在弹性配合件的弹力作用下保持相对位置不变,可提高整个进油过程的稳定性,有助于进油的持续性,降低漏油的风险,泵油效果良好。

11.根据本发明一实施方式,导油叶片靠近弹性配合件的一端为固定端,导油叶片的另一端为自由端;多个导油叶片的固定端彼此连接并与连接杆转动连接,固定端与进油基套的外壁之间设有镂空结构;自由端与进油基套的外壁相连,并且自由端远离进油基套的侧方设有滚珠,滚珠与导流孔的内壁滚动连接。

12.由此,润滑油进入进油基套的通孔后,在排出时冲击到导油叶片上彼此连接的固定端,并在固定端的阻挡作用下,由导油叶片与进油基套之间的镂空空间排出,并在此过程中进一步促进进油基套与导油叶片的旋转,使润滑油向导流孔的内壁流动,而非向导流孔的孔体中心流动。在继续进油的过程中,部分润滑油沿导流孔的内壁流动,由于润滑油与导流孔内壁之间具有一定的粘附性,在一定程度上可以降低润滑油的流速,这样可以避免进油过快。另外,通过润滑油与导流叶片之间的冲击,可以进一步增大润滑油与滚珠之间的接触面积,提高润滑性能。

13.导油叶片的自由端通过滚珠与导流孔的内壁滑动连接,可以降低导油叶片与导流孔内壁之间的摩擦力,保证进油基套与导油叶片的旋转顺畅自然,防止出现卡顿等不良,降低漏油的风险。

14.优选的,导油叶片为具有一定曲率的弧形曲面结构,其自由端与固定端之间的连线呈一段圆滑的曲线。多个导油叶片配合,并相对于连接杆和/进油基套的轴线向同一方向弯曲设置。如此,可以进一步促进进油基套的旋转,促进润滑油分散。

15.进一步的,进油基套为柱套状结构,进油基套靠近弹性配合件的端部逐渐减缩。

16.由此,可以提高润滑油对导流叶片的冲击力度,使得进油基套与导油叶片的转动幅度增大、转速提高,进而提高润滑油的分散效果。

17.根据本发明一实施方式,弹性配合件包括设于两个端部的弹簧和用于连接两个弹簧的连接细杆,连接细杆的中部设有弯折部;两个弹簧对称的分设于两个导流孔内,弯折部与轴承座的内壁相配合。

18.进一步的,连接细杆与两个弹簧为一体结构。

19.由此,通过弹性配合件可以对进油控制组件进行限位,使进油控制组件等稳定在导流孔的端口。尤其在润滑油的冲击作用下,通过弹簧的弹性作用,可以防止进油基套移位或脱离导流孔,提高结构稳定性。另一方面,弹簧还起到减振的作用,降低导油叶片与导流孔之间的摩擦,降低磨损量,还可防止发生共振,减少后期维护。此外,在弹簧的弹力作用下,可以降低噪声,防止运转时产生异响。

20.根据本发明一实施方式,轴承座的内壁上设有局部环槽,弯折部嵌合在局部环槽内。

21.由此,一方面可以避免连接细杆的弯折部影响轴承圈等的安装,另一方面能够利用弯折部与局部环槽之间的缝隙来存储润滑油供润滑备用,提高润滑性能。

22.根据本发明一实施方式,进油基套上靠近弹性配合件的一端设有控油辅助组件,包括控油套管和控油叶片;控油叶片套设在控油套管的内部,控油叶片连接在连接杆上。

23.由此,通过控油辅助组件进一步对进入导流孔内的润滑油进行调控,调节润滑油的流向以及流量,防止产生倒流等不良。

24.根据本发明一实施方式,控油套管的内壁为波浪状结构;控油叶片为圆形,控油叶片的边缘也为波浪状结构,并控油叶片上配置有控油通孔,控油叶片能够沿连接杆的长度方向翻转。

25.控油叶片为圆形的一体结构,具有一定的弹性;控油叶片与连接杆同轴设置,进油时,在润滑油的冲击下,控油叶片由其中心向外逐渐向下下压成伞状。

26.控油叶片为多个扇形的控油扇叶拼接组装而成;进油时,控油扇叶以其与连接杆的连接位点为轴向下翻转,多个控油扇叶配合成伞状。

27.在进油的时候,控油叶片受压向下下压成伞状,没有油压的时候控油叶片恢复其形态,形成水平或者接近水平的状态。如此,在有润滑油进来的时候实现对润滑油导流使其向导流孔孔壁方向流动避免润滑油聚集,促进润滑油分散。另外,控油叶片可降低导流孔内部润滑油反流问题出现机率,保证润滑效果。

28.控油通孔能够引导部分润滑油向导流孔的孔壁方向流动,部分润滑油通过控油通孔流动,可以保证孔体内润滑油的流通量。

29.控油叶片的边缘和控油套管的内壁都设计成波浪状的,可以使润滑油沿波浪状的壁面环绕向下流动,消耗润滑油的能量,降低润滑油流速、控制其温度、降低噪声,此外,降低润滑油的流速还可以避免滚珠以及轴承圈等结构出现共振,增强对内部组件的保护。

30.根据本发明一实施方式,壳体包括由外向内依次设置的外壳层、加固层和导油层,加固层的内壁和外壁分别与导油层的外壁、外壳层的内壁锯齿状啮合连接。

31.进一步的,导油层的内壁涂刷有导油涂层。如此,可以提高导油层内壁的光滑程度,一方面避免灰尘沉积,另一方面在发生漏油时,可避免油品聚集。

32.加固层与外壳层、导油层均锯齿状啮合连接,一方面通过锯齿状啮合实现定位组装,可以防止外壳层、加固层、导油层之间发生相对摩擦或位移,提高壳体的稳定性;另一方

面可以扩大彼此之间的接触面积,实现连接紧密度提升,提高结构的刚性,避免壳体形变,提高其抗冲击能力。

33.根据本发明一实施方式,导油层内设有 孔洞,且孔洞均匀分散设置。

34.导油层内部均匀分散设置的孔洞,具有隔音降噪的作用。

35.本发明在过油通道内设置了进油控制组件和控油辅助组件,因而能够在短时间内将进入轴承座的润滑油分散开来,提高润滑性能;弹性配合件的设置可以提高进油控制组件等的稳定性,并降低进油过程中的噪声。因此,本发明是一种泵油性能佳、润滑性能优良、稳定性好、噪声低的新能源轻卡驱动桥用减速器。

附图说明

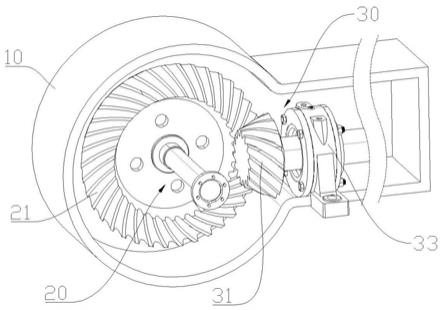

36.图1为根据本发明实施例1的新能源轻卡驱动桥用减速器的结构示意图;图2为图1所示新能源轻卡驱动桥用减速器的轴承座的结构示意图;图3为图2中a部的局部放大示意图;图4为图2中b部的局部放大示意图;图5为图2所示轴承座与内轴承配合结构的剖面示意图;图6为图5中c部的局部放大示意图;图7为图1所示新能源轻卡驱动桥用减速器的弹性配合件的结构示意图;图8为图1所示新能源轻卡驱动桥用减速器的进油控制组件的结构示意图;图9为根据本发明实施例2的新能源轻卡驱动桥用减速器的进油控制组件与控油辅助组件的配合示意图;图10为根据本发明实施例2的控油辅助组件的结构示意图;图11为图10中所示控油辅助组件的剖面示意图;图12为根据本发明实施例3的新能源轻卡驱动桥用减速器的壳体的结构示意图。

37.附图标号:壳体10;外壳层11;加固层12;导油层13;孔洞14;差速器总成20;从动齿轮21;主动齿轮总成30;主动齿轮31;内轴承32;轴承座33;出油孔331;导流孔332;局部环槽333;进油控制组件40;进油基套41;通孔411;导油叶片42;固定端421;自由端422;滚珠423;弹性配合件50;弹簧51;连接细杆52;弯折部521;连接杆53;连接块54;控油辅助组件60;控油套管61;控油叶片62;控油通孔63。

具体实施方式

38.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1如图1所示,图1~图8示意性的显示了根据本发明一实施方式的新能源轻卡驱动桥用减速器。本装置包括壳体10,壳体10的内部设有差速器总成20、主动齿轮总成30和过油通道;差速器总成20包括一从动齿轮21,安装在壳体10的一侧,主动齿轮总成30包括轴承座33、内轴承32和主动齿轮31,主动齿轮31于内轴承32轴连接,内轴承32固定安装于轴承座33内;主动齿轮31为锥齿轮,从动齿轮21为斜齿齿轮,主动齿轮31与从动齿轮21相啮合,在电机的驱动作用下,主动齿轮31可驱动从动齿轮21转动,从而实现速度调节。

39.轴承座33设有过油通道,具体的如图2和图5所示,轴承座33的内壁配置有两个沿

轴线对称的出油孔331和两个沿轴线对称的导流孔332,出油孔331与导流孔332间隔设置,壳体10上设有进油通孔,进油通孔与导流孔332之间通过进油管一一对应连通。一般的,轴承座33上的两个出油孔331的连线与两个导流孔332的连线之间可以垂直交叉,也可以倾斜交叉。如此,润滑油可从壳体10的进油通孔进入轴承座33的导流孔332内并通过出油孔331等结构作用与内轴承32,起到润滑的作用,保证主动齿轮31的正常运转,防止出现卡顿、脱齿等不良。进油管与进油通孔以及导流孔332之间的连接端设置密封垫圈,可以有效降低油品泄漏的风险。

40.两个对称设置导流孔332的孔体端口均设有进油控制组件40,参照图6~图8,进油控制组件40包括进油基套41,进油基套41为柱套状结构,内部设有通孔411,进油基套41一端端部逐渐减缩呈圆滑的末端。进油基套41的外壁上环绕布设有三个向外伸展的导油叶片42。

41.导油叶片42的一端为固定端421,另一端为自由端422,固定端421靠近进油基套41的圆滑末端设置。三个导油叶片42在进油基套41的外壁均匀环绕分布,并且三个导油叶片42的固定端421彼此连接为一体,且固定端421与进油基套41的外壁之间设有镂空结构,而三个导油叶片42的自由端422与进油基套41的外壁相连,并且自由端422远离进油基套41的侧方设有滚珠423,滚珠423与导流孔332的内壁滚动连接。部分润滑油进入导流孔332时,冲击导油叶片42,导油叶片42在随进油基套41转动的过程中,可以进一步增大润滑油与滚珠423之间的接触面积,有助于进油基套41的旋转,避免出卡顿或转动异响,降低磨损程度,延长进油控制组件40的使用寿命。

42.进油基套41的圆滑末端以及导油叶片42的固定端421朝向导流孔332的内部设置,润滑油进入进油基套41的通孔411后由圆滑末端流出,并冲击三个导流叶片上彼此相连的固定端421,然后流出导流孔332的内部。

43.如此,在润滑油的冲击作用下,能够带动导油叶片42以及进油基套41在导流孔332内旋转。而随着进油控制组件40的转动,可以促使进入导流孔332的润滑油分散开来,有助于扩大润滑油与轴承的接触面积,提高润滑性能。此外,由于导油叶片42与进油基套41之间设有镂空结构,润滑油冲击导油叶片42后,在固定端421的拦截作用下,由该镂空空间排出,并在此过程中进一步促进进油基套41与导油叶片42的旋转,使润滑油向导流孔332的内壁流动,而非向导流孔332的孔体中心流动。另一方面,进油基套41与导油叶片42旋转可以带动润滑油,从而避免其在导流孔332内聚集滞留,可以防止润滑油热量过于集中而造成的润滑油流动性过高,起到控制润滑油热量以及流动性的效果。

44.导油叶片42本身在沿进油基套41轴线方向上有一定角度的扭转,并且三个导油叶片42的扭转方向、扭转角度保持一致。如此,可以进一步促进润滑油的分散,并且可以避免分散开的润滑油重新聚集。在其他实施方式中,导油叶片42仅部分扭转,具体的导油叶片42的固定端421端扭转,而与进油基套41相连的自由端422仍沿进油基套41的轴线延伸。

45.轴承座33内两个对称设置的进油控制组件40之间通过弹性配合件50相连接,从而可以对进油控制组件40进行限位,使其在进油的过程中保持位置相对不变,提高进油过程的稳定性,有助于进油的持续性,降低漏油的风险,泵油效果良好。

46.参照图7所示,弹性配合件50包括设于两个端部的弹簧51和用于连接两个弹簧51的连接细杆52,连接细杆52的中部设有弯折部521;两个弹簧51对称的分设于两个导流孔

332内,轴承座33的内壁上设有局部环槽333,弯折部521嵌合在局部环槽333内。进油基套41的末端设有连接杆53,连接杆53穿过导油叶片42的固定端421,并与弹性配合件50末端的弹簧51连接。弹簧51与连接杆53相连的末端设有连接块54,连接杆53上远离进油基套41的一端套设在连接块54的内部。导油叶片42的固定端421套设在连接杆53另一端的外部,并且能够绕连接杆53转动,这样进油基套41在发生旋转的情况下其不会影响连接杆53和弹簧51配合件,提高结构稳定性。

47.一般的,弹簧51配合件为一体式结构,连接细杆52与其两端的弹簧51为同一钢丝或其他金属丝加工而成。如此,受润滑油泵油作用,在进油控制组件40反复冲击下,冲击力沿弹性配合组件稳定传导,一体式的结构可避免弹簧51与连接细杆52之间接触在反复冲击作用下断裂,保持结构稳定向,为进油控制组件40提供良好的连接、支撑和限位作用。

48.在弹簧51的作用下,受到润滑油冲击的进油控制组件40能够在导流孔332的孔体端部保持相对稳定,防止进油基套41移位,提高结构稳定性。此外,润滑油由进油控制组件40进入导流孔332后,沿导流孔332的内壁流动,并可进一步沿局部环槽333流动,利用弯折部521与局部环槽333之间的缝隙来存储润滑油供润滑备用,保证润滑效果。

49.实施例2图9~图11示意性的显示了根据本发明另一实施方式的新能源轻卡驱动桥用减速器,与实施例1的不同之处在于:如图9所示,进油基套41上靠近弹性配合件50的一端设有控油辅助组件60,用于进一步调节润滑油的进油。控油辅助组件60包括控油套管61和控油叶片62,控油套管61为内部中空的管体结构,控油叶片62套设在控油套管61的内部,控油叶片62连接在连接杆53上。

50.控油叶片62为圆形一体式薄片状结构,表面均匀分散设置多个控油通孔63,且采用具有一定弹性的橡胶材质加工而成,如图10所示,其边缘为波浪状,控油套管61的内壁为波浪状结构。控油叶片62套设在连接杆53的外部,并与连接杆53同轴连接设置,控油叶片62能够以其与连接杆53的连接位点为中心向外逐渐向下下压翻转成伞状。

51.在进油的时候,控油叶片62受压沿润滑油的流动方法翻转成伞状,没有油压的时候控油叶片62恢复其形态,形成水平或者接近水平的状态。如此,在有润滑油进来的时候实现对润滑油导流使其向导流孔332孔壁方向流动避免润滑油聚集,促进润滑油分散。另外,控油叶片62可降低导流孔332内部润滑油反流问题出现机率,保证润滑效果。

52.润滑油进入控油辅助组件60后,部分润滑油沿沿控油叶片62的表面流动,部分润滑油通过控油通孔63继续沿导流孔332流动,如此,通过控油叶片62对润滑油进一步分流,促进润滑油分散,降低润滑油流速。控油叶片62的边缘和控油套管61的内壁都设计成波浪状的,可以使润滑油沿波浪状的壁面环绕向下流动,进一步消耗润滑油的能量,控制其温度、降低噪声。

53.在其他实施方式中,控油叶片62的表面还可以设置由中心向边缘辐射的褶皱,进一步增强倒流效果。

54.实施例3图12示意性的显示了根据本发明又一实施方式的新能源轻卡驱动桥用减速器的壳体10,与实施例1的不同之处在于:壳体10包括由外向内依次设置的外壳层11、加固层12和导油层13,加固层12的内

壁和外壁分别与导油层13的外壁、外壳层11的内壁锯齿状啮合连接,扩大彼此之间的接触面积,连接紧密度提升,可提高壳体10的抗冲击能力,避免形变。

55.另外,导油层13的内壁涂刷有导油涂层。导油层13内设有均匀分散的孔洞14。在壳体10受到外部冲击的情形下,导油层13内的孔洞14还可以对壳体10内部的部件起到缓冲的效果,加强对内部组件的保护,防止其使用性能受到影响。此外,孔洞14的存在增大壳体10内的气体体积,增强对润滑油的保温效果,尤其在冰雪天气下,可将降低壳体10内部热量的流逝,保温效果更加显著。

56.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1