制作具有自锁的板式折叠方法及其板式折叠装置

1.本发明涉及板式折叠机构技术领域,特别涉及一种制作具有自锁的板式折叠方法及其板式折叠装置。

背景技术:

2.日常生活中存在大量的折叠机构,折叠机构具有节省空间和便于收纳等优点,其中平板式折叠机构应用广泛,例如军队卡车渡河时搭建的临时折叠式浮桥,折叠房也大量采用平板式折叠机构。

3.常见的平板式折叠机构多采用铰接的方式实现折叠功能,这种采用铰接的平板式折叠机构在打开状态时,平板仍能绕铰接中心轴旋转,稳定性差,两平板中间存在间隙,使用时存在危险隐患。处于关闭状态时,铰链处一直处于受力状态,铰链销轴容易变形松动,使用寿命短。因此,本发明提出一种制作具有自锁的板式折叠方法及其板式折叠装置。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种制作具有自锁的板式折叠方法及其板式折叠装置,通过在主动板安装端的上端加工第四斜面和第二圆柱轴,下端加工第二圆弧形曲面和第五斜面,在从动板安装端的上端加工第一斜面、第二斜面和第一圆弧形曲面,下端加工第三斜面和第一圆柱轴,使圆柱轴和圆弧形曲面分布在不同的位置,保证整个装置在打开和闭合时候能够进行自锁,且不会发生形变,操作方便,使用灵活。

5.本发明提供了一种制作具有自锁的板式折叠方法,具体实施步骤如下:

6.s1、制作从动板:

7.s11、在从动板的安装端加工一个与从动板上端顶面所在的水平面的夹角为θ的第一斜面,沿着第一斜面的垂直方向,加工一个与第一斜面平行的第二斜面;

8.s12、在第二斜面的伸出端加工一个曲率半径为r1的第一圆弧形曲面,保证所述第一圆弧形曲面的曲率中心和从动板的第一斜面重合;

9.s13、在从动板的安装端的下端加工一个与第一斜面垂直的第三斜面,所述第三斜面的曲率半径为r6;

10.s14、在第三斜面上加工一个半径为r2的第一圆柱轴,保证所述第一圆柱轴的中心和所述第一斜面的垂直距离为d1,同时保证所述第三斜面的曲率中心和所述第一圆柱轴的中心重合;

11.s15、在第一圆柱轴和所述第三斜面连接的中间位置加工一个长度为l1的矩形槽;

12.s2、制作主动板:

13.s21、在主动板的安装端加工一个与主动板上端顶面所在的水平面的夹角为γ的第四斜面,保证θ=γ;

14.s22、在第四斜面的下端加工一个凹槽,在凹槽的上端加工一个半径为r3的第二圆柱轴,所述第二圆柱轴的中心和所述第四斜面在同一平面内,且保证 r1=r3;

15.s23、在主动板的安装端的下端加工一个与第四斜面垂直的第五斜面;

16.s24、在第五斜面的伸出端加工一个内曲率半径为r4和外曲率半径为r5且长度为l2的第二圆弧形曲面,保证所述第二圆弧形曲面的中心和所述第二圆柱轴中心线的垂直距离为d2,同时保证所述第二圆弧形曲面的中心和所述第五斜面重合,且r2=r4,r5=r6,d1=d2,l1=l2。

17.可优选的是,所述从动板上加工的矩形槽的宽度为r

5-r4,实现主动板绕第一圆柱轴的中心线旋转180

°

。

18.可优选的是,所述第二圆弧形曲面上最外侧点的切线和所述主动板底端下表面所在的水平面的夹角为所述第二圆弧形曲面和所述第五斜面的交点处的切线和所述主动板底端下表面所在的水平面的夹角为且从而保证主动板沿着第一斜面滑动时,实现第二圆弧形曲面和第一圆柱轴同轴连接。

19.可优选的是,所述第一圆弧形曲面的弧度为ω,所述第一斜面的垂线和从动板上端顶面所在的水平面的夹角为δ,且δ=π/2+γ;所述第一斜面的垂线和所述第二圆柱轴圆心的连线与所述第二圆柱轴圆心和所述第二圆柱轴上端右侧矩形面交点的连线的夹角为μ,且δ《ω《μ,保证当装置处于打开状态时,所述第一斜面和第四斜面紧密贴合,所述第一圆弧形曲面和所述第二圆柱轴同轴连接,且从动板不会因受到向下的力而脱落。

20.可优选的是,所述主动板在应用中分别受到自身重力g、从动板提供的支持力n、从动板提供的摩擦力f和主动力f的作用,且主动板所受从动板提供的摩擦角为β,重力g和由摩擦力f和主动力f合成的外力为r,外力r和支持力n的夹角为α,只有α》β时,主动板沿着第一斜面斜向上滑动。

21.本发明的第二方面,提供一种具有自锁的板式折叠装置,其包括主动板和从动板,所述主动板安装端的上端设有第四斜面和第二圆柱轴,所述主动板安装端的下端设有第二圆弧形曲面和第五斜面;所述从动板安装端的上端设有第一斜面、第二斜面和第一圆弧形曲面,所述从动板安装端的下端设有第三斜面和第一圆柱轴;在处于打开状态时,所述第一斜面和所述第四斜面贴合,所述第一圆弧形曲面的中心和所述第二圆柱轴的中心线在同一条直线上;在处于闭合状态时,所述第一圆柱轴的中心线和所述第二圆弧形曲面的中心在同一条直线上。

22.本发明与现有技术相比,具有如下优点:

23.1.本发明不同于合页等传统的铰链结构,当本发明处于打开状态时,主动板和从动板紧密连接,连接处光滑平整,不存在缝隙;处于关闭状态时,主从板面接触,受到的应力小,长期保持此种状态也不会发生形变;机构简单,拆装灵活,使用方便,节省空间。

24.2.本发明在打开状态时,稳定性好,主动板和从动板中间不存在间隙,在关闭状态时,不会松动变形。

附图说明

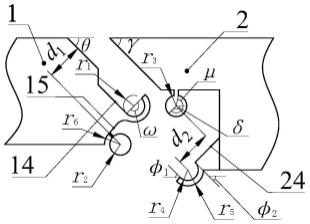

25.图1为本发明制作具有自锁的板式折叠方法及其板式折叠装置的动作原理图;

26.图2为本发明制作具有自锁的板式折叠装置的等轴测图;

27.图3为本发明制作具有自锁的板式折叠装置中从动板的等轴测图;

28.图4为本发明制作具有自锁的板式折叠装置中主动板的等轴测图;

29.图5为本发明制作具有自锁的板式折叠装置的闭合状态的等轴测图;

30.图6为本发明制作具有自锁的板式折叠装置的前视图;

31.图7为本发明制作具有自锁的板式折叠装置中主动板的前视图;

32.图8为本发明制作具有自锁的板式折叠装置的仿真结果图。

33.主要附图标记:

34.从动板1,第一斜面11,第一圆弧形曲面12,第一圆柱轴13,第二斜面 14,第三斜面15,主动板2,第四斜面21,第二圆柱轴22,第二圆弧形曲面 23,第五斜面24。

具体实施方式

35.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

36.本发明装置在打开状态中,如图1所示,从动板1的第一圆弧形曲面12 和主动板2的第二圆柱轴22同轴心配合,保证了主动板2和从动板1紧密连接,不存在缝隙,同时主动板2所受从动板1提供的摩擦角β大于外力r和支持力n的夹角α,主动板2不沿着第一斜面11斜向上滑动,从而实现整个装置的稳定性和安全性,稳定性好,同时不会发生松动变形;如图1所示,当需要将装置从打开状态到关闭状态时,给主动板2施加一个力f,使第四斜面 21沿着第一斜面11滑动,直到第二圆弧形曲面23和第一圆柱轴13配合;如图1所示,此时转动主动板2,使第二圆弧形曲面23穿过矩形槽,直到主动板2的下表面和从动板1的下表面,如图1所示。

37.本发明的制作具有自锁的板式折叠方法,具体实施步骤如下:

38.s1、制作从动板1:

39.s11、在从动板1的安装端加工一个与从动板1上端顶面所在的水平面的夹角为θ的第一斜面11,沿着第一斜面11的垂直方向,加工一个与第一斜面11平行的第二斜面14。

40.s12、在第二斜面14的伸出端加工一个曲率半径为r1的第一圆弧形曲面 12,保证第一圆弧形曲面12的曲率中心和从动板1上的第一斜面11重合。

41.s13、在从动板1的安装端的下端加工一个与第一斜面11垂直的第三斜面 15,第三斜面15的曲率半径为r6。

42.s14、在第三斜面15上加工一个半径为r2的第一圆柱轴13,保证第一圆柱轴13的中心和第一斜面11的垂直距离为d1,同时保证第三斜面15的曲率中心和第一圆柱轴13的中心重合。

43.s15、在第一圆柱轴13和第三斜面15连接的中间位置加工一个长度为l1的矩形槽。

44.具体而言,从动板1上加工的矩形槽的宽度为r

5-r4,实现主动板2绕第一圆柱轴13的中心线旋转180

°

。从动板1上的第一圆弧形曲面12的曲率中心和从动板1上的第一斜面11重合。

45.s2、制作主动板2:

46.s21、在主动板2的安装端加工一个与主动板2上端顶面所在的水平面的夹角为γ的第四斜面21,保证θ=γ。

47.s22、在第四斜面21的下端加工一个凹槽,在凹槽的上端加工一个半径为 r3的第二圆柱轴22,第二圆柱轴22的中心和第四斜面21在同一平面内,且保证r1=r3。

48.s23、在主动板2的安装端的下端加工一个与第四斜面21垂直的第五斜面 24。

49.s24、在第五斜面24的伸出端加工一个内曲率半径为r4和外曲率半径为 r5且长度为l2的第二圆弧形曲面23,保证第二圆弧形曲面23的中心和第二圆柱轴22中心线的垂直距离为d2,同时保证第二圆弧形曲面23的中心和第五斜面24重合,且r2=r4,r5=r6,d1=d2,l1=l2。

50.进一步地,为了保证主动板2沿着第一斜面11滑动时,实现第二圆弧形曲面23和第一圆柱轴13同轴连接,如图6所示,第二圆弧形曲面23上最外侧点的切线和主动板2底端下表面所在的水平面的夹角为第二圆弧形曲面 23和第五斜面24的交点处的切线和主动板2底端下表面所在的水平面的夹角为且第四斜面21与主动板2上端顶面所在的水平面的夹角第四斜面21与主动板2上端顶面所在的水平面的夹角

51.进一步地,为了保证当装置处于打开状态时,第一斜面11和第四斜面21 紧密贴合,第一圆弧形曲面12和第二圆柱轴22同轴连接,且从动板1不会因受到向下的力而脱落,第一圆弧形曲面12的弧度为ω,第一斜面11的垂线和从动板1上端顶面所在的水平面的夹角为δ,且δ=π/2+γ;第一斜面11的垂线和第二圆柱轴22圆心的连线与第二圆柱轴22圆心和第二圆柱轴22上端右侧矩形面交点的连线的夹角为μ,且δ《ω《μ。

52.如图7所示,主动板2在应用中分别受到自身重力g、从动板1提供的支持力n、从动板1提供的摩擦力f和主动力f的作用,且主动板2所受从动板 1提供的摩擦角为β,重力g和由摩擦力f和主动力f合成的外力为r,外力 r和支持力n的夹角为α,只有α》β时,主动板2沿着第一斜面11斜向上滑动。

53.本发明的第二方面,提供一种具有自锁的板式折叠装置,如图2和图5 所示,包括主动板2和从动板1,在装置处于打开状态时,第一斜面11和第四斜面21紧密贴合,第一圆弧形曲面12的中心和第二圆柱轴22的中心线在同一条直线上;在装置处于闭合状态时,第一圆柱轴13的中心线和第二圆弧形曲面23的中心在同一条直线上,从动板1的下表面和主动板2的下表面贴合。

54.如图4和图7所示,主动板2安装端的上端设有第四斜面21和第二圆柱轴22,主动板2安装端的下端设有第二圆弧形曲面23和第五斜面24。如图3 所示,从动板1安装端的上端设有第一斜面11、第二斜面14和第一圆弧形曲面12,从动板1安装端的下端设有第三斜面15和第一圆柱轴13。

55.如图1和图7所示,对主动板2施加外力f,使主动板2沿着第一斜面11 斜向上滑动,直到第一圆柱轴13和第二圆弧形曲面23同轴配合,此时主动板 2可以绕第一圆柱轴13的中心线旋转,带动从动板1转动,直到主动板2的下表面和从动板1的下表面贴合,机构处于关闭状态。

56.以下结合实施例对本发明一种制作具有自锁的板式折叠方法做进一步描述:

57.将本发明具有自锁的板式折叠装置用于搭建临时折叠式浮桥中,具体操作过程如下:

58.首先,将本发明装置从关闭状态打开,如图1所示,本发明装置处于关闭状态时,从动板1的下表面和主动板2的下表面贴合,第一圆柱轴13和第二圆弧形曲面23同轴心配合,且主动板1的第二圆弧形曲面23穿过主动板2 上加工的矩形槽。

59.接着,将本发明装置的主动板2中第五斜面24绕着第一圆柱轴13和第二圆弧形曲面23同轴心配合的轴逆时针旋转,如图1所示,当从动板1的上表面和主动板2的上表面平行时,停止旋转,如图1所示。

60.最后,在图1的基础上,对主动板2的上表面施加外力f,使主动板2沿着从动板1上的第一斜面11斜向下移动,直到第一圆弧形曲面12和第二圆柱轴22同轴心配合,同时从动板1的第一斜面11和主动板2的第四斜面21紧密贴合,如图1所示,从而完成临时折叠式浮桥的搭建。

61.在图1的状态下,为了使主动板2和从动板1不发生滑动危险,此时需将第一斜面11的垂线和从动板1上端顶面所在的水平面的夹角为δ设为δ=π /2+γ,且γ为第四斜面21与主动板2上端顶面所在的水平面的夹角;并将第一斜面11的垂线和第二圆柱轴22圆心的连线与第二圆柱轴22圆心和第二圆柱轴22上端右侧矩形面交点的连线的夹角μ大于第一圆弧形曲面12的弧度ω,且第一圆弧形曲面12的弧度ω大于第一斜面11的垂线和从动板1上端顶面所在的水平面的夹角δ。

62.在临时折叠式浮桥应用过程中,如图7所示,主动板2在应用中分别受到自身重力g、从动板1提供的支持力n、从动板1提供的摩擦力f和主动力f 的作用,且主动板2所受从动板1提供的摩擦角为β,重力g和由摩擦力f 和主动力f合成的外力为r,外力r和支持力n的夹角为α,在实际应用过程中保证α《β时,主动板2不沿着第一斜面11斜向上滑动,从而实现整个装置的稳定性和安全性。

63.当本发明装置处于打开状态时,主动板2能够和从动板1紧密连接,连接处光滑平整,不存在缝隙,车辆能够方便的通过且不会发生颠簸,且由于主动板2和从动板1之间是面接触,因此整个装置收到的应力小,不易变形。仿真结果如图8所示,当本发明装置处于打开状态时,在其上表面施加一定的压力,从仿真的应力云图可以看出,应力变化缓慢,应力集中现象不明显,因此本发明装置承重能力强,且不会发生变形,使用寿命长,安装和拆卸节约时间,提高工作效率。

64.本发明装置通过机械结构本身的自锁以及接触部位的摩擦力等因素来保证实际应用过程中的稳定性和安全性,不仅节约了安装时间,使其应用范围也越来越广泛;通过在主动板和从动板上分别合理设置第一圆柱轴和第二圆柱轴的位置以及相关圆弧曲面,来减少整个装置上应力集中的现象,使应力变化缓慢,分布均匀,从而提高整个装置的抗变形和稳定性能。

65.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1