一种防火型电液执行机构用熔断装置的制作方法

1.本发明涉及电液执行机构,尤其涉及一种防火型电液执行机构用熔断装置。

背景技术:

2.电液执行机构是将标准输入信号通过电液转换、液压放大并转变为与输入信号相对应的0度到90度转角位移输出力矩或直线位移输出力的装置。其相对传统的气动执行机构和电动执行机构有较大优势,具有行程大、推力或力矩大、响应时间快、灵敏度高、机构紧凑等特点。

3.随着电液执行机构行业的不断发展,石油化工行业对电液执行机构行业对安全性的要求越来越高,在火灾情况下要求电液执行机构能够自动执行安全动作,保证安全性。目前,电液执行机构在使用过程中,出现易熔塞在高温下完全熔断后,液压油外流的问题,存在安全隐患。

技术实现要素:

4.本发明针对以上问题,提供了一种结构简单,提高安全性的防火型电液执行机构用熔断装置。

5.本发明的技术方案为:包括阀体、反向单向阀、双向密封活塞和易熔塞,所述阀体的一端上部设有通道一,另一端中部设有通道二,所述阀体的中间设有中孔,所述通道一和通道二分别连通中孔;所述反向单向阀设在中孔的顶端,所述易熔塞设在中孔的底端,所述通道一连通反向单向阀的腔室;所述双向密封活塞活动设在中孔内、且位于反向单向阀和易熔塞之间。

6.所述双向密封活塞包括活塞体,所述活塞体的顶部设有上杆、底部设有下杆,在所述易熔塞内设有易熔体时,所述上杆用于接触反向单向阀内的阀芯,所述下杆用于接触易熔体。

7.所述易熔塞的中间设有中心孔,所述中心孔的中间设有环形槽,所述易熔体位于中心孔和环形槽内。

8.所述易熔塞通过螺纹连接在中孔内。

9.所述反向单向阀包括单向阀体,所述腔室位于单向阀体的中间,所述腔室包括从上到下连通的上腔、中腔和下腔,所述阀芯包括杆体,所述杆体适配地设在中腔内,所述杆体的顶部设有上杆头、底部设有下杆头,所述上杆头和下杆头的横截面均大于中腔的横截面,所述上杆头位于上腔内,下杆头位于下腔内,所述杆体上位于上杆头的下方套设有弹簧,所述弹簧位于上腔内;所述下杆头用于启闭下腔,所述通道一连通下腔。

10.所述活塞体在环面上设有密封圈。

11.所述活塞体的横截面大于中心孔的横截面。

12.所述活塞体用于封闭通道二。

13.本发明在工作中,通过在阀体的两侧分别设置通道一和通道二,其中,通道一连通高压液压油,通道二连通油缸;在阀体的中孔内从上到下依次设置反向单向阀、双向密封活塞和易熔塞,通过双向密封活塞隔断液压油路与外界空气通道,实现了自密封作用;在高温下能够自动熔断,实现高压液压油自动进入油缸从而执行安全功能。

14.本发明方便加工,操作可靠。

附图说明

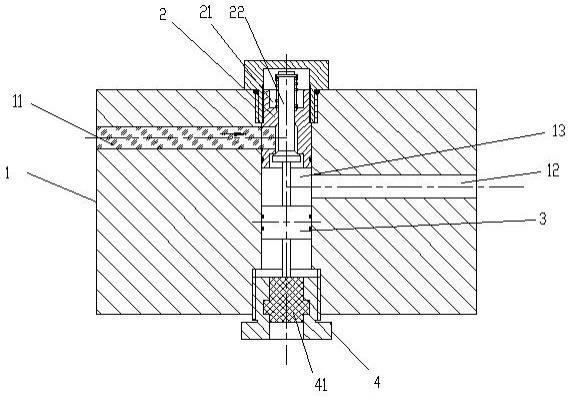

15.图1是本发明的结构示意图,图2是本发明的动作示意图,图3是反向单向阀的结构示意图;图中1是阀体,11是通道一,12是通道二,13是中孔,2是反向单向阀,21是腔室,211是上腔,212是中腔,213是下腔,22是阀芯,221是杆体,222是上杆头,223是下杆头,23是单向阀体,24是弹簧,3是双向密封活塞,31是活塞体,32是上杆,33是下杆,4是易熔塞,41是易熔体,42是中心孔,43是环形槽,5是密封圈。

具体实施方式

16.本发明如图1-3所示,包括阀体1、反向单向阀2、双向密封活塞3和易熔塞4,所述阀体1的一端上部设有通道一11,另一端中部设有通道二12,所述阀体的中间设有中孔13,所述通道一和通道二分别连通中孔;所述反向单向阀2设在中孔的顶端,所述易熔塞4设在中孔的底端,所述通道一连通反向单向阀的腔室21;在火灾时,高压油进入腔室,从而推动阀芯;所述双向密封活塞3活动设在中孔内、且位于反向单向阀和易熔塞之间,所述双向密封活塞用于密封中孔。

17.本发明在工作中,通过在阀体的两侧分别设置通道一和通道二,其中,通道一连通高压液压油,通道二连通油缸;在阀体的中孔内从上到下依次设置反向单向阀、双向密封活塞和易熔塞,常规状态下,通过双向密封活塞隔断液压油路与外界空气通道,实现了自密封作用;在高温下能够自动熔断,实现高压液压油自动进入油缸从而执行安全功能。

18.如图2所示,当火灾情况下,易熔塞中的易熔材料熔化,高压液压油通过反向单向阀进而推动双向密封活塞向易熔塞处移动,由于双向密封活塞的密封作用,因此高压液压油不会流出阀体只能进入油缸进而推动油缸执行规定的安全动作,从而实现了火灾环境下电液执行机构自动执行安全动作的功能。图中箭头代表高压液压油的流向。

19.所述双向密封活塞3包括活塞体31,所述活塞体的顶部设有上杆32、底部设有下杆33,在所述易熔塞内设有易熔体时,所述上杆用于接触反向单向阀内的阀芯22,所述下杆用

于接触易熔体41。

20.这样,在密封状态时,上杆用于接触反向单向阀内的阀芯(即接触下杆头),下杆用于接触易熔体。

21.所述易熔塞4的中间设有中心孔42,所述中心孔的中间设有环形槽43,所述易熔体位于中心孔和环形槽内。

22.这样,提高填充易熔体的紧固性,方便可靠。易熔体可根据实际工况,选择相应熔化温度的材料。

23.所述易熔塞4通过螺纹连接在中孔内。

24.通过调整螺纹的旋进深度,从而保证双向密封活塞作用在反向单向阀上的作用力,进而保证反向单向阀能够密封高压液压油,保证无事故工况下高压液压油不进入油缸,避免了正常情况下因反向单向阀泄露而引起油缸无法保位的问题。

25.所述反向单向阀包括单向阀体23,所述腔室21位于单向阀体23的中间,所述腔室包括从上到下连通的上腔211、中腔212和下腔213,所述阀芯22包括杆体221,所述杆体适配地设在中腔内,所述杆体的顶部设有上杆头222、底部设有下杆头223,所述上杆头222和下杆头223的横截面均大于中腔的横截面,所述上杆头222位于上腔211内,下杆头223位于下腔213内,所述杆体上位于上杆头的下方套设有弹簧24,所述弹簧位于上腔内;所述下杆头223用于启闭下腔,所述通道一11连通下腔213。

26.在单向阀体内设置连通的上腔、中腔和下腔,便于放置阀芯的上杆头、杆体和下杆头,其中,上杆头的下方还设有弹簧,便于阀芯复位作用;通道一连通下腔,便于推动下杆头进而带动阀芯移动,从而实现进油动作,方便可靠。

27.单向阀体应用中,可通过螺纹连接中孔,方便拆装。

28.所述活塞体在环面上设有密封圈5。

29.这样,通过设置密封圈,提高中孔的密封性。

30.所述活塞体4的横截面大于中心孔42的横截面。这样,在易熔体熔化后,下杆伸入中心孔内,活塞体可靠位于易熔塞上,避免从中心孔掉落,从而避免液压油外泄。

31.所述活塞体31用于封闭通道二12。这样,在常规状态下,活塞体可以用于封闭通道二,配合反向单向阀,进一步实现通道一和通道二不连通。发生火灾时,活塞体移动后,实现通道一和通道二之间的连通。

32.本发明实现了液压油的与外界空气的完全隔离,避免液压油外泄导致火灾的扩大;可以根据用户的不同要求,更换易熔塞中易熔材料的材质从而实现不同温度下的自动复位要求;易熔塞和活塞采用可调节设置,从而保证了反向单向阀阀芯上的作用力可调,保证了反向单向阀阀芯上的作用力可以随压力进行调整,提高了反向单向阀的使用寿命。

33.对于本案所公开的内容,还有以下几点需要说明:(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;

以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1