阻尼力可变阀组件的制作方法

1.本公开涉及一种阻尼力可变阀组件,更具体地,涉及一种设置在减震器的气缸内的阻尼力可变阀组件,该阻尼力可变阀组件通过在压缩冲程和回弹冲程期间控制双向流动来提高阻尼力。

背景技术:

2.通常,减震器安装在诸如车辆和摩托车的运输工具中,以吸收和缓冲在驾驶期间从路面施加的振动或震动,从而改善乘坐舒适性。

3.减震器由填充有流体的气缸、安装在气缸内以实现压缩冲程或回弹冲程的活塞杆以及在联接到活塞杆以产生阻尼力的状态下位于气缸内的活塞阀组成。

4.这样的减震器具有如下特性:当阻尼力被设定为低时,通过吸收由路面的不平坦引起的振动来改善乘坐舒适性,并且相反地,当阻尼力被设定为高时,通过抑制车身的姿势变化来改善转向稳定性。

5.近来,能够根据车辆的使用目的设定不同阻尼力特性的阻尼力可变减震器应用于车辆。

6.阻尼力可变减震器包括外管、内管和活塞阀,该内管安装在外管内并且活塞杆安装在该内管中以能在纵向方向上移动,该活塞阀联接到活塞杆的一端以将内管分成压缩室和回弹室。所述阻尼力可变减震器还包括用于调节阻尼力的阻尼力可变阀组件,并且所述阻尼力可变阀组件可分为阀芯型和提升型。通常,阀芯型用作安装在气缸内的内装型,而提升型用作安装在气缸外的外装型。

7.这种阀芯型阻尼力可变阀组件包括由电磁力操作的螺线管、由螺线管操作的可移动阀芯、以及设置成使可移动阀芯往复运动并具有多个孔口以根据可移动阀芯的操作来控制流体流动的阀芯杆。即,阀芯型阻尼力可变阀组件具有能够通过移动可移动阀芯的位置而改变将被引入到先导室中的孔口的尺寸来改变阻尼力的结构。

8.然而,阀芯型阻尼力可变阀组件的结构的问题在于,固定孔口的尺寸根据电流而变化,从而根据流速而迅速增大阻尼力,需要精密加工以促进可移动阀芯的移动,并且存在的问题在于,需要单独的工艺来调节可移动阀芯的初始位置。

9.因此,应用于外装型的提升型阻尼力可变阀组件被应用于内装型。在这种情况下,与具有单向流动路径的外装型不同,因为在内装型中,双向流动路径(压缩和回弹流动路径)需要由单个阀控制,所以止回阀是必需的。

10.然而,因为止回阀应该响应于冲程中的切换而平滑地打开和关闭,但是打开止回阀的最小负荷大,所以止回阀可能不能快速地响应于冲程中的频繁切换,使得减震器的阻尼性能可能劣化。

技术实现要素:

11.本公开的一个方面是提供一种阻尼力可变阀组件,该阻尼力可变阀组件能够通过

设置为内置在减震器中的提升型并且通过提高响应性而通过压力控制来提高阻尼力的线性度,使得止回阀响应于最小负荷而快速打开。

12.本公开的一个方面是提供一种阻尼力可变阀组件,该阻尼力可变阀组件能够改进其结构以降低成本和组装过程以及提高调节自由度。

13.本公开的其他方面将部分地在随后的描述中阐述,并且部分地将从描述中显而易见,或者可通过本公开的实践获知。

14.根据本公开的一方面,一种阻尼力可变阀组件,所述阻尼力可变阀组件安装在减震器中,所述减震器包括填充有流体的气缸和活塞阀,所述活塞阀设置成将所述气缸的内部分成压缩室和回弹室并与活塞杆一起执行压缩冲程和回弹冲程,所述阻尼力可变阀组件包括:壳体,所述壳体具有与所述活塞杆联接的上端和与所述活塞阀联接的下端,以与所述活塞阀一起在所述气缸中移动;螺线管,所述螺线管安装在所述壳体中并具有由磁力操作的阀芯;以及压力控制器,所述压力控制器在所述壳体内设置在所述螺线管和所述活塞阀之间,设置有供所述流体在所述压缩冲程或所述回弹冲程期间移动通过的主流动路径,并且设置成根据所述螺线管的操作来调节阻尼力,其中,所述压力控制器包括第一球形止回阀和第二球形止回阀以及第三球形止回阀和第四球形止回阀,所述第一球形止回阀和所述第二球形止回阀设置成在所述压缩冲程期间允许所述流体与所述主流动路径分开地流动,所述第三球形止回阀和所述第四球形止回阀设置成在所述回弹冲程期间允许所述流体与所述主流动路径分开地流动,并且所述第一球形止回阀至所述第四球形止回阀设置在当操作时预负荷为零的状态下。

15.所述压力控制器可包括:阀壳体,所述阀壳体具有沿纵向方向形成的中空部,并且设置有通过所述活塞阀连接所述压缩室和所述回弹室的所述主流动路径;阀座,所述阀座设置成将所述中空部分成提升室和先导室,并且设置有连通所述提升室和所述先导室的连接流动路径;提升阀单元,所述提升阀单元设置在所述提升室中,以根据所述螺线管的操作来调节通过所述连接流动路径的流体的量;以及主阀单元,所述主阀单元安装在所述先导室中以能上下移动,从而使所述流体在所述压缩室和所述回弹室中相互移动。

16.所述压力控制器可设置有连接所述活塞阀和所述先导室的第一流动路径、连接所述提升室和所述回弹室的第二流动路径、连接所述回弹室和所述先导室的第三流动路径以及连接所述提升室和所述活塞阀的第四流动路径。

17.所述第一流动路径可设置在所述主阀单元中,并且所述第二流动路径至所述第四流动路径可设置成穿透所述阀壳体的侧表面以与所述中空部连通。

18.第一球形止回阀可设置在所述第一流动路径中,第二球形止回阀可设置在所述第二流动路径中,第三球形止回阀可设置在所述第三流动路径中,并且第四球形止回阀可设置在所述第四流动路径中,所述第一球形止回阀和所述第二球形止回阀可在所述压缩冲程期间打开并且在所述回弹冲程期间关闭,以打开和关闭所述第一流动路径和所述第二流动路径,并且所述第三球形止回阀和所述第四球形止回阀可在所述回弹冲程期间打开并且在所述压缩冲程期间关闭,以打开和关闭所述第三流动路径和所述第四流动路径。

19.所述第二球形止回阀和所述第四球形止回阀可设置成在所述第二流动路径和所述第四流动路径中彼此对称。

20.所述第四流动路径可包括水平流动路径和竖直流动路径,所述水平流动路径设置

成穿透所述阀壳体的侧表面以便连接到所述提升室,所述竖直流动路径连接到所述水平流动路径以便连接到所述活塞阀。

21.所述阻尼力可变阀组件还可包括紧固构件,所述紧固构件联接到所述阀壳体以与所述阀壳体的上部上的所述螺线管一起构造为一个组件,以便将所述阀壳体安装在所述壳体中。

22.所述第二流动路径和所述第三流动路径可形成为在所述阀壳体的同一侧表面上彼此间隔开预定距离,并且连接所述第二流动路径和所述第三流动路径与所述回弹室的辅助流动路径可设置在所述紧固构件或所述阀壳体中。

23.所述阻尼力可变阀组件还可包括支撑板,所述支撑板安装在所述主阀单元中以支撑设置在所述第一流动路径中的所述第一球形止回阀,其中,长孔可形成在所述支撑板上,以在所述第一球形止回阀打开时防止球分离,并允许所述流体通过所述第一流动路径流入所述先导室。

24.所述主阀单元可包括:主座,所述主座固定到所述阀壳体并且具有中空中心;主阀,所述主阀安装在所述先导室中以能上下移动,并且设置有竖直形成的第一流动路径以连通所述活塞阀和所述先导室;主弹簧,所述主弹簧安装在所述先导室中以朝向所述主座弹性地支撑所述主阀;以及环盘,所述环盘插置在所述主阀和所述主座之间,并且具有形成在所述环盘的中心的流动路径孔以允许所述流体从中通过。

25.所述主阀可设置成在所述压缩冲程期间与所述环盘一起上下移动,并且仅所述主阀可设置成在所述回弹冲程期间上下移动。

26.所述环盘可设置在与形成所述主流动路径的位置相对应的位置处。

27.所述提升阀单元可包括:提升阀,所述提升阀具有提升本体部分和凸缘部分,所述提升本体部分连接到所述阀芯以便根据所述阀芯的操作而向前和向后移动并且选择性地与所述阀座接触,所述凸缘部分形成为从所述提升本体部分沿径向方向延伸以便与所述阀壳体的所述中空部的内周表面紧密接触;以及提升弹簧,所述提升弹簧安装在所述提升室中以向上弹性地支撑所述提升阀。

28.所述提升阀可包括朝向所述螺线管突出的至少一个止挡件。

29.可在所述凸缘部分上设置有至少一个连通孔,所述至少一个连通孔形成为竖直地穿透所述凸缘部分,以使所述提升室与所述第二流动路径和所述第四流动路径连通。

30.当向所述螺线管施加低电流时,所述提升阀可操作以根据所述压缩冲程或所述回弹冲程使所述连通孔与所述第二流动路径或所述第三流动路径连通,并且将所述提升本体部分和所述阀座保持在间隔开预定距离的状态下。

31.当向所述螺线管施加高电流时,所述提升阀可操作以将所述提升本体部分保持在与所述阀座接触的状态下。

32.当所述提升阀单元关闭所述提升室以及所述第二流动路径和所述第四流动路径时,所述第一球形止回阀至所述第四球形止回阀可保持在关闭状态下,使得所述流体仅移动通过所述主流动路径。

33.可在所述阀壳体的上端处设置有台阶部以提供辅助室,所述辅助室根据所述提升阀的操作而关闭或与所述提升室连通。

34.所述台阶部可设置成与面对所述阀壳体的所述螺线管间隔开预定距离。

附图说明

35.从以下结合附图对实施方式的描述中,本公开的这些和/或其他方面将变得显而易见并且更易于理解,在附图中:

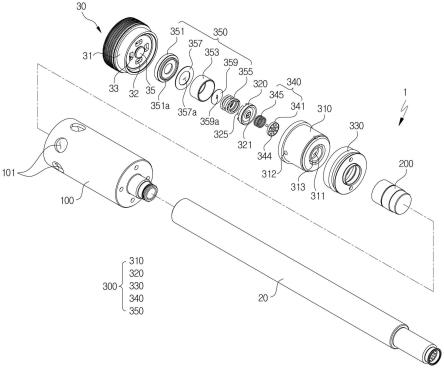

36.图1是根据本公开的实施方式的阻尼力可变阀组件、活塞杆和活塞阀的分解立体图;

37.图2是组装了图1所示的阻尼力可变阀组件、活塞杆和活塞阀的剖视图;

38.图3是根据本公开的实施方式的阻尼力可变阀组件的局部剖开立体图;

39.图4是根据本公开的实施方式的阻尼力可变阀组件的剖视图;

40.图5是根据本公开的实施方式的阻尼力可变阀组件的压力控制器的放大剖视图;

41.图6是示出设置有根据本公开的实施方式的阻尼力可变阀组件的减震器在压缩冲程期间的操作的视图;

42.图7是示出设置有根据本公开的实施方式的阻尼力可变阀组件的减震器在回弹冲程期间的操作的视图;

43.图8是示出通过根据本公开的实施方式的阻尼力可变阀组件控制压力的视图;以及

44.图9是示出根据本公开的实施方式的当阻尼力可变阀组件的螺线管失效时减震器的操作的视图。

具体实施方式

45.在下文中,将参照附图详细描述本公开的实施方式。以下描述的实施方式通过示例的方式提供,使得本领域技术人员将能够完全理解本公开的精神。本公开不限于下面描述的实施方式,而是可以以其他形式实施。为了清楚地解释本公开,附图中省略了与描述无关的部分,并且为了方便起见,部件的尺寸可能被放大。

46.图1是根据本公开的实施方式的阻尼力可变阀组件、活塞杆和活塞阀的分解立体图;图2是组装了图1中示出的阻尼力可变阀组件、活塞杆和活塞阀的剖视图;图3是根据本公开的实施方式的阻尼力可变阀组件的局部剖开立体图;图4是根据本公开的实施方式的阻尼力可变阀组件的剖视图;图5是根据本公开的实施方式的阻尼力可变阀组件的压力控制器的放大剖视图。

47.参见图1至图5,根据本公开的一方面的阻尼力可变阀组件1可安装在减震器的气缸(参见图4的附图标记10)中。减震器可包括填充有流体的气缸10、设置成将气缸10的内部分成压缩室12和回弹室13的活塞阀30、以及设置在气缸10内部以能够与活塞阀30一起往复运动(压缩冲程和回弹冲程)的活塞杆20。因此,活塞阀30与活塞杆20一起在气缸10内沿压缩冲程的方向和回弹冲程的方向往复运动,以由于流体阻力而产生阻尼力。

48.活塞阀30设置成将气缸10的内部分成压缩室12和回弹室13。活塞阀30可包括阀体31、阀盘34和阀安装件35。

49.阀体31可以组装在阻尼力可变阀组件1的壳体100的下端处,这将在后面描述。阀安装件35穿透阀体31的中心并联接到阀体31的中心,并且用于连接压缩室12和回弹室13的一个或多个压缩流动路径32和回弹流动路径33可以形成在阀体31的周向方向上。

50.阀盘34设置为板状并安装在阀体31上。阀盘34可设置成根据活塞杆20的压缩冲程

或回弹冲程选择性地打开或关闭压缩流动路径32和回弹流动路径33。可以提供一个或多个阀盘34,并且一个或多个阀盘34可以以多个盘堆叠的状态安装。

51.阀安装件35穿透阀体31和阀盘34并联接到阀体31和阀盘34。也就是说,阀盘34通过阀安装件35联接成与阀体31紧密接触。因此,在压缩流动路径32和回弹流动路径33通过支撑阀盘34而正常关闭的状态下,阀安装件35固定到阀体31。

52.如上所述的活塞阀30与本公开的阻尼力可变阀组件1一起联接到活塞杆20以与活塞杆20一起移动,并且由于活塞杆20的压缩冲程和回弹冲程期间的流体阻力而产生阻尼力。

53.包括活塞杆20和活塞阀30的减震器可以设置为由具有在其中形成有空间的单个圆柱形形状的气缸构成的单圆柱形结构、以及由具有内管和外管的圆柱构成的双圆柱形结构。根据本公开的阻尼力可变阀组件1可以不管单圆柱形或双圆柱形结构而应用和使用。因此,下面描述的气缸10应当理解为统指单圆柱形结构的气缸和双圆柱形结构的内管。

54.根据本公开的一个方面,阻尼力可变阀组件1可设置在活塞杆20和活塞阀30之间以控制阻尼力。具体地,阻尼力可变阀组件1可包括壳体100、螺线管200和压力控制器300。

55.壳体100具有预定的容纳空间,从而将在后面描述的螺线管200和压力控制器300安装在其中,并且壳体100联接到活塞杆20和活塞阀30。如图所示,壳体100具有与活塞杆20联接的上端和与活塞阀30联接的下端,以根据活塞杆20的往复运动在气缸10中与活塞阀30一起移动。多个油路101设置在壳体100的侧表面上,使得流体可以通过活塞阀30和压力控制器300沿着周向方向流入压缩室12或回弹室13。

56.螺线管200安装在壳体100中,并且包括设置成通过接收电力来操作的阀芯210。螺线管200是设置成通过设置在螺线管200外部的线圈(未示出)的磁力使阀芯210上下移动的装置,是公知技术,因此将省略其详细描述。

57.阀芯210联接到提升阀341(将在后面描述),以通过向前和向后移动提升阀341来调节阻尼力。稍后将再次描述用于根据提升阀341的操作调节阻尼力的结构。

58.压力控制器300在壳体100中设置在螺线管200和活塞阀30之间,用于根据螺线管200的操作以及压缩冲程和回弹冲程来调节阻尼力。具体地,压力控制器300可以包括阀壳体310、阀座320、提升阀单元340、主阀单元350、多个流动路径410、420、430和440以及多个球形止回阀510、520、530和540。

59.在阀壳体310的中心处可以形成有中空部311,在该中空部311中沿作为纵向方向的竖直方向形成有多个台阶。在中空部311中,提升阀单元340、阀座320和主阀单元350顺序地组装。此外,中空部311可被阀座320分成提升室314和先导室315,这将在后面描述。具体地,中空部311设置有相对于阀座320位于上部的提升室314和位于下部的先导室315。通过活塞阀30连接压缩室12和回弹室13的主流动路径312设置在阀壳体310中。

60.主流动路径312设置成穿透阀壳体310的侧表面以连接到中空部311。即,主流动路径312用于通过根据主阀单元350的上下移动选择性地与中空部311连通来引导压缩室12和回弹室13中的流体流过,这将在后面描述。因此,将主流动路径312设置在与在壳体100中形成在形成先导室315的主阀单元350的下侧311的油路101相对应的位置处是适当的。

61.形成在压力控制器300中的多个流动路径410、420、430和440可以设置为连接活塞阀30和先导室315的第一流动路径410、连接提升室314和回弹室13的第二流动路径420、连

接回弹室13和先导室315的第三流动路径430以及连接提升室314和活塞阀30的第四流动路径440。第一流动路径410可以设置在主阀单元350中,这将在后面描述,第二流动路径420、第三流动路径430和第四流动路径440可以设置在阀壳体310中。

62.第一球形止回阀510可以设置在第一流动路径410中,第二球形止回阀520可以设置在第二流动路径420中,第三球形止回阀530可以设置在第三流动路径430中,并且第四球形止回阀540可以设置在第四流动路径440中。

63.第一球形止回阀510和第二球形止回阀520可设置成通过在活塞杆20的压缩冲程期间打开而在活塞杆20的回弹冲程期间关闭来打开和关闭第一流动路径410和第二流动路径420,并且第三球形止回阀530和第四球形止回阀540可设置成通过在活塞杆20的回弹冲程期间打开而在活塞杆20的压缩冲程期间关闭来打开和关闭第三流动路径430和第四流动路径440。即,多个流动路径410、420、430和440以及多个球形止回阀510、520、530和540设置成根据活塞杆20的压缩冲程或回弹冲程允许流体与主流动路径312分开流动。

64.第一球形止回阀至第四球形止回阀510、520、530和540可以设置为处于在操作期间预负荷为零的状态下。球形止回阀510、520、530和540中的每一个具有通过球打开和关闭流动路径410、420、430和440中的每一个并允许沿一个方向流动的结构。在这种情况下,第一球形止回阀至第四球形止回阀510、520、530和540具有通过球打开和关闭流动路径410、420、430和440中的每一个并允许沿一个方向流动的结构。因此,由于第一球形止回阀至第四球形止回阀510、520、530和540的球设置成不通过单独的构件施加负荷,所以第一球形止回阀至第四球形止回阀510、520、530和540可以设置在预负荷为零的状态下。因此,第一球形止回阀至第四球形止回阀510、520、530和540的球可根据减震器中产生的压力打开和关闭流动路径410、420、430和440。即,根据本公开的一方面,第一球形止回阀至第四球形止回阀510、520、530和540可设置在预负荷为零的状态下,以根据压力变化快速打开和关闭,从而提高响应性,结果,可提高通过压力控制的阻尼力的线性度。

65.设置在第二流动路径420和第四流动路径440中的第二球形止回阀520和第四球形止回阀540可以设置成彼此对称。在这种情况下,第二流动路径420和第四流动路径440设置成根据提升阀341的操作连接到提升室314,并且第二球形止回阀520和第四球形止回阀540可通过根据压缩冲程或回弹冲程的压力变化来执行彼此相反的操作,以控制所需的阻尼力,即使当它们设置在对称位置时也如此。

66.第四流动路径440可以包括通过穿透阀壳体310的侧表面而连接到提升室314的水平流动路径441以及通过连接到水平流动路径441而连接到活塞阀30的竖直流动路径442。因此,第四流动路径440可以连接提升室314和活塞阀30而不穿过先导室315。

67.设置在第一流动路径410中的第一球形止回阀510的球设置成在第一流动路径410中的预定部分中移动,并且具有设置成打开和关闭第一流动路径410的一侧和设置成由支撑板359支撑的另一侧(将在后面描述),从而可以防止球与第一流动路径410分离。

68.设置在第二流动路径420中的第二球形止回阀520的球设置成在第二流动路径420中的预定部分中移动,并且具有设置成打开和关闭第二流动路径420的一侧和设置成由紧固构件330支撑的另一侧,从而可以防止球与第二流动路径420分离。

69.设置在第三流动路径430中的第三球形止回阀530的球设置成在第三流动路径430中的预定部分中移动,并且具有设置成打开和关闭第三流动路径430的一侧和设置成由主

阀单元350支撑的另一侧,从而可以防止球与第三流动路径430分离。

70.设置在第四流动路径440中的第四球形止回阀540的球设置成在第四流动路径440中的预定部分即水平流动路径441中移动,并且具有设置成由连接到竖直流动路径442的端壁支撑的一侧和设置成打开和关闭水平流动路径441的另一侧,从而可以防止球与第四流动路径440分离。在这种情况下,显然第四球形止回阀440的球形成为具有比竖直流动路径442更大的直径。

71.第一流动路径410可以形成在主阀单元350的中心处,第二流动路径至第四流动路径420、430和440中的第二流动路径420和第三流动路径430可以相对于阀壳体310的中心轴线沿纵向方向形成在右侧,并且第四流动路径440可以形成在左侧。根据本公开的一个方面,第一流动路径至第四流动路径410、420、430和440的位置是有限的,但是只要在第一流动路径至第四流动路径410、420、430和440中分别设置球形止回阀510、520、530和540,以根据压力变化来控制流体的流动,就可以选择性地改变位置。

72.紧固构件330可联接到阀壳体310的上部,使得压力控制器300与螺线管200一起构造为单个组件。即,螺线管200可以紧密地联接到紧固构件330的上端,并且阀壳体310可以紧密地联接到紧固构件330的下端,由此形成单个组件。因此,通过紧固构件330联接的螺线管200和压力控制器300在一个处理中安装在壳体100中,由此确保易于组装。

73.此外,紧固构件330联接到阀壳体310的上部以围绕预定区域。因此,连接第二流动路径420和第三流动路径430与回弹室13的辅助流动路径331可设置在紧固构件330或阀壳体310中,以允许流体流过形成在阀壳体310中的第二流动路径420和第三流动路径430。下面将再次描述流体流过辅助流动路径331和流体流动的结构。

74.台阶部313a可设置在阀壳体310的上端处,以提供根据提升阀341的操作与提升室314连通的辅助室313b。台阶部313a设置成与面对阀壳体310的螺线管200间隔开预定距离。参照图5,形成为在阀壳体310的上端处从中空部311成阶梯状的台阶部313a在其侧表面上设置有辅助室313b。辅助室313b可以连接到形成在阀壳体310中的第二流动路径420和第四流动路径440中的每一个。当提升阀341随着台阶部313a与螺线管200间隔开预定距离而操作时,流体通过台阶部313a和螺线管200之间的间隙平滑地移动到辅助室313b中。下面将再次描述流体根据提升阀341的操作流入辅助室313b的结构。

75.阀座320设置在阀壳体310的中空部311中,以将中空部311分成提升室314和先导室315。用于连通提升室314和先导室315的连接流动路径321形成在阀座320上。一个或多个连接流动路径321可形成为竖直地穿透阀座320。用于支撑将在后面描述的主阀单元350的主弹簧355的支撑突起325可以形成在阀座320的下端处。

76.提升阀单元340设置在提升室314中,用于根据螺线管200的操作调节穿过连接流动路径321的流体量。具体地,提升阀单元340可包括连接到阀芯210的提升阀341和安装在提升室314中以弹性地支撑提升阀341的提升弹簧345。

77.提升阀341由阀芯210操作以能在提升室314内向前和向后移动。提升阀341包括连接到阀芯210的提升本体部分342以及形成为从提升本体部分342径向延伸的凸缘部分343。

78.阀芯210联接到提升本体部分342的中心,提升本体部分342可形成为向下突出,即朝向阀座320突出。提升本体部分342可以根据阀芯210的操作而移动,并且可以选择性地保持与阀座320和螺线管200间隔开,或者可以与阀座320接触。

79.凸缘部分343可与提升本体部分342一体地设置。用于连接提升室314与第二流动路径420和第四流动路径440的连通孔344可形成在凸缘部分343上。一个或多个连通孔344可以通过竖直穿透凸缘部分343而形成。凸缘部分343可设置成与中空部311的内周表面紧密接触。如图所示,凸缘部分343设置成与形成有台阶部313a的中空部311的内周表面接触。因此,阻止了流体在凸缘部分343的外表面和中空部311的内周表面之间的流动。因此,仅允许流体流过连通孔344。即,当提升阀341与螺线管200分离时,流体流过连通孔344,并且连通孔344通过台阶部313a和螺线管200之间的间隙与辅助室313b连通。在这种情况下,辅助室313b与第二流动路径420和第四流动路径440连通。

80.提升弹簧345设置在提升室314中以弹性地支撑提升阀341。即,提升弹簧345可具有由提升阀341支撑的一端和由阀座320支撑的另一端。因此,提升弹簧345在与阀座320间隔开的方向上向提升阀341提供弹力。当切断对螺线管20的供电时,即,当螺线管20失效时,提升弹簧345弹性地按压提升阀341以与螺线管200紧密接触。

81.在提升阀341上可以设置有向一侧突出的一个或多个止挡件346。止挡件346形成为从提升阀341的面对螺线管200的一个表面突出。止挡件346以环形设置在提升阀341的上侧,并且可设置有至少一个狭缝(未示出)以连通提升室314与第二流动路径420和第四流动路径440。因此,即使在没有电流施加到螺线管200的状态下,提升阀341和螺线管200也保持在彼此间隔开止挡件346的厚度的状态下。稍后将再次描述如上所述的取决于螺线管200的短路的通过止挡件346的流体流动的结构。

82.当向螺线管200施加低电流时,提升阀341可操作以根据压缩冲程或回弹冲程通过连通孔344连通提升室314与第二流动路径420或第四流动路径440,并将提升本体部分342和阀座320保持在间隔开预定距离的状态下。当向螺线管200施加高电流时,提升阀341可操作以将提升本体部分342保持在与阀座320接触的状态下。

83.主阀单元350安装在先导室315中,以能根据活塞杆20的压缩冲程或回弹冲程上下移动并用于使压缩室12和回弹室13中的流体相互移动。具体地,主阀单元350可包括主座351、主阀353、主弹簧355和环盘357。

84.主座351可以被联接以固定到阀壳体310的下端。主座351具有中空中心以与活塞阀30的压缩流动路径32和回弹流动路径33连通。在主座351的上端,即面对主阀353的表面上设置有沿周向方向向上突出的上缘351a。

85.主阀353设置成能在先导室315中上下移动。主阀353可以设置成具有盘形主体和从主体的边缘向上延伸的杯形突起。即,主阀353可以设置成与形成先导室315的中空部311的内周表面接触,以在由内周表面引导的同时移动。可以在主阀353的中心设置第一流动路径410,该第一流动路径410形成为竖直地穿透,使得活塞阀30和先导室315彼此连通。第一球形止回阀510设置在第一流动路径410中。在主座351的下端,即面对主阀353的表面上设置有沿周向方向向下突出的下缘353a。

86.主弹簧355设置在先导室315中以用于朝向主座351弹性地支撑主阀353。即,主弹簧355的一端(上端)支撑在阀座320的下端上,另一端支撑在主阀353的内底面上。因此,在活塞杆20的压缩冲程或回弹冲程期间,主阀353向上移动,同时通过流体的压力压缩主弹簧355,从而打开主流动路径312。主阀353通过主弹簧355的弹性恢复力返回到其初始位置。

87.主弹簧355的弹力大于提升弹簧345的弹力。在这种情况下,当阀座320的上端支撑

在中空部311的台阶部上时,主弹簧355向下弹性地支撑主阀353,提升弹簧345向上弹性地支撑提升阀341。

88.环盘357插置在主座351和主阀353之间。环盘357具有甜甜圈形状,其中流动路径孔357a形成在环盘357的中心以允许流体从中通过。如图所示,环盘357的下端与上缘351a接触,环盘357的上端与下缘353a接触。环盘357设置成在压缩冲程期间与主阀353一起上下移动,并且在回弹冲程期间固定在支撑在上缘351a上的状态下。这是由于压缩冲程和回弹冲程期间的压力差所致。

89.适当的是,环盘357设置在与形成主流动路径312的位置相对应的位置处。台阶槽354可以形成在主阀353的下侧,即,在设置环盘357的部分处。这是为了在主阀353移动通过主流动路径312而被固定在与上缘351a接触的状态下时,将环盘357从上侧按压到下侧,并且仅允许主阀353容易地上下移动。也就是说,允许流体被引入到台阶槽354中,以促进主阀353的向上移动。

90.还设置有支撑板359,该支撑板359用于支撑第一球形止回阀510以防止在设置在第一流动路径410中的第一球形止回阀510的打开操作期间球与第一流动路径410分离。支撑板359安装在主阀353中,并且长孔359a可以形成在面对第一球形止回阀510的位置处。提供长孔359a,使得当第一球形止回阀510打开时,流体从第一流动路径410流到先导室315。因此,长孔359a形成为具有比球的直径更小的宽度和更长的长度,以防止球分离并允许流体平滑地移动。

91.在下文中,将参照图6至图9描述根据本公开的实施方式的阻尼力可变阀组件1的操作。

92.图6是示出设置有根据本公开的实施方式的阻尼力可变阀组件的减震器在压缩冲程期间的操作的视图,图7是示出设置有根据本公开的实施方式的阻尼力可变阀组件的减震器在回弹冲程期间的操作的视图,图8是示出通过根据本公开的实施方式的阻尼力可变阀组件控制压力的视图,图9是示出根据本公开的实施方式的当阻尼力可变阀组件的螺线管失效时减震器的操作的视图。

93.首先,将参照图6描述当执行压缩冲程时活塞杆20产生软阻尼力的操作。

94.参照图6,螺线管200的阀芯210操作以向下按压提升阀341。即,提升阀341压缩提升弹簧345,并且定位成在螺线管200和阀座320之间间隔开。此时,向螺线管200施加低电流(约0.3a至0.5a),使得提升阀341可与阀芯210一起保持在朝向阀座320向前移动预定距离的状态下。

95.在这种状态下,在活塞杆20的压缩冲程期间,压缩室12中的流体通过活塞阀30的压缩流动路径32和主流动路径312移动到回弹室13。此时,主阀353和环盘357被流体向上推动,使得流体通过主流动路径312平滑地移动到回弹室13。

96.同时,压缩室12中的流体打开设置在第一流动路径410中的第一球形止回阀510,并通过第一流动路径410移动到先导室315。此时,当打开第一流动路径410时,第一球形止回阀510的球可由支撑板359支撑,并且流体可容易地通过支撑板359的长孔359a流入先导室315。

97.先导室315中的流体通过阀座320和提升室314的连接流动路径321移动到第二流动路径420。即,因为提升阀341处于在螺线管200和阀座320之间间隔开的状态下,所以流体

可以穿过凸缘部分343的连通孔344,并且穿过连通孔344的流体通过阀壳体310的台阶部313a和螺线管200之间的间隙被引入到连接到第二流动路径420的辅助室313b中。

98.最后,流体打开设置在第二流动路径420中的第二球形止回阀520,并通过形成在第二流动路径420和紧固构件330之间的辅助流动路径331移动到回弹室13。因此,在压缩冲程期间,从压缩室12流到回弹室13的流体也通过与主流动路径312分开的第一流动路径410和第二流动路径420流入回弹室13,使得可以通过增大流体流过的流动路径的截面面积来产生软阻尼力。

99.另一方面,第三流动路径430由第三球形止回阀530关闭,第四流动路径440由第四球形止回阀540关闭。在这种情况下,类似于第二流动路径420,第四流动路径440处于连接到辅助室313b的状态下,但是竖直流动路径442具有连接到活塞阀30的结构,使得第四流动路径440由于压力差而保持在由第四球形止回阀540关闭的状态下。

100.随后,将参照图7描述当执行回弹冲程时活塞杆产生软阻尼力的操作。

101.参照图7,螺线管200的阀芯210操作以将提升阀341定位成在压缩冲程中在螺线管200和阀座320之间间隔开。

102.在这种状态下,在活塞杆20的回弹冲程期间,回弹室13中的流体通过主流动路径312移动到压缩室12。此时,只有主阀341被流体向上推动,并且环盘357固定到主座351。

103.同时,回弹室13中的流体打开设置在第三流动路径430中的第三球形止回阀530并移动到先导室315。在这种情况下,回弹室13中的流体可以通过形成在第三流动路径430和紧固构件330之间的辅助流动路径331移动到第三流动路径430。

104.移动到先导室315的流体通过阀座320和提升室314的连接流动路径321移动到第四流动路径430。即,因为提升阀341处于在螺线管200和阀座320之间间隔开的状态下,所以流体可以穿过凸缘部分343的连通孔344,穿过连通孔344的流体通过阀壳体310的台阶部313a和螺线管200之间的间隙被引入到连接到第四流动路径430的辅助室313b中。

105.最后,流体打开第四流动路径440中的第四球形止回阀540,穿过水平流动路径441和竖直流动路径442,并通过活塞阀30的回弹流动路径33移动到压缩室12。因此,在回弹冲程期间,从回弹室13流到压缩室12的流体也通过与主流动路径312分开的第三流动路径430和第四流动路径440流入压缩室12,使得可以通过增大流体流过的流动路径的截面面积来产生软阻尼力。

106.另一方面,第一流动路径410由第一球形止回阀510关闭,第二流动路径420由第二球形止回阀520关闭。在这种情况下,因为第一流动路径410处于连接到先导室315的状态下,所以由于通过第三流动路径430引入到先导室315中的流体的压力差,第一流动路径410保持在由第一球形止回阀510关闭的状态下。另外,第二流动路径420与第四流动路径440一样处于连接到辅助室313b的状态下,但是具有连接到辅助流动路径331的结构,使得第二流动路径420由于压力差而保持在由第二球形止回阀520关闭的状态下。

107.如上所述,阻尼力可以根据第一球形止回阀至第四球形止回阀510、520、530和540在压缩冲程或回弹冲程期间的打开和关闭操作来控制。此外,第一球形止回阀至第四球形止回阀510、520、530和540可以设置在预负荷为零的状态下,以通过即使对最小负荷也快速响应来打开和关闭流动路径,从而通过压力控制来提高阻尼力的线性度。

108.随后,参见图8描述通过压力控制来调节阻尼力的操作。

109.参照图8,螺线管200的阀芯210操作以向下按压提升阀341。即,提升阀341定位成压缩提升弹簧345并与阀座320接触。此时,向螺线管200施加高电流(约1.6a至1.8a),使得提升阀341与阀芯210一起朝向阀座320向前移动以保持在紧密接触状态下。

110.在这种状态下,流体根据活塞杆20的压缩冲程和回弹冲程使主阀353朝向阀座320移动,压缩室12中的流体通过主流动路径312流入回弹室13,并且回弹室13中的流体通过主流动路径312流入压缩室12,从而产生阻尼力。

111.因为螺线管200的电磁力被控制成与提升弹簧345的弹力和主弹簧355的弹力的合力相同,所以阻尼力可变阀组件1的压力可以保持在相对高的状态下,其中螺线管200被操作使得提升阀341与阀座320接触。另外,当施加到螺线管200的电流变得更高时,提升阀341朝向阀座320向前移动,并且与阀座320紧密接触的力变得更强,并且阻尼力可变阀组件1内的压力变得更高。也就是说,当流体向上移动主阀353所需的负荷增加时,可以实现相对高的阻尼力。

112.最后,将参照图9描述当螺线管失效时阻尼力可变阀组件的操作。

113.参照图9,当螺线管200失效时,即,当没有电流施加到螺线管200时,提升阀341通过由提升弹簧345弹性地支撑在螺线管200侧而保持在与螺线管200紧密接触的状态下。在这种情况下,提升阀341通过止挡件346保持在与螺线管200间隔开的状态下。因此,提升室314、第二流动路径420和第四流动路径440通过设置在止挡件346上的狭缝(未示出)彼此连接。即,在活塞杆20的压缩冲程和回弹冲程期间,大部分流体流过主流动路径312,如参照图6和图7所述,流体的剩余部分根据压缩冲程和回弹冲程打开第二流动路径420中的第二球形止回阀520或第四流动路径440中的第四球形止回阀440,然后移动到回弹室13或压缩室12。

114.因此,根据本公开的一方面的阻尼力可变阀组件1使得流体能够通过提升阀341的开口辅助移动,以增大流动路径的截面面积,从而产生软阻尼力。此外,通过根据螺线管200的操作来调节阻尼力可变阀组件1的内部压力,可以选择性地实现硬阻尼力和软阻尼力,从而确保每个电流的阻尼力的线性度。此外,当螺线管200失效时,阻尼力可变阀组件1的内部压力可以以高于软阻尼力且低于硬阻尼力的状态提供。

115.特别地,设置在阻尼力可变阀组件1中的多个球形止回阀510、520、530和540设置在预负荷为零的状态下,以即使对最小负荷也快速响应,从而可以在频繁发生冲程变化的路面上改善乘坐舒适性。

116.从上文中显而易见的是,根据本公开的实施方式的阻尼力可变阀组件具有如下效果,即通过设置为内置在减震器中的提升型的压力控制,并且通过改善响应性使得止回阀可以通过最小负荷快速地响应和打开,来提高阻尼力的线性度。

117.另外,根据本公开的实施方式的阻尼力可变阀组件具有改进其结构以降低成本和组装过程以及改进调节自由度的效果。

118.虽然已经参照示例性实施方式具体描述了本公开,但是本领域技术人员应当理解,在不脱离本公开的精神和范围的情况下,可以进行形式和细节上的各种改变。

119.相关申请的交叉引用

120.本技术基于并要求于2021年6月24日在韩国知识产权局提交的韩国专利申请no.10-2021-0082592的优先权,其公开内容通过引用整体并入本文。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1