一种T形组合密封圈的制作方法

一种t形组合密封圈

技术领域

1.本发明涉及一种t形组合密封圈,属于密封圈技术领域。

背景技术:

2.在动密封环境中,大都使用o形密封圈,由于o形密封圈密封压力性能不及t形组合密封圈,有时t形组合密封圈会替换o形密封圈在动密封环境中使用。

3.在中国专利公开号为cn204852344u的一种活塞杆用同轴式组合密封圈,公开的技术是:导向环嵌入式啮合在密封环两侧,o形圈内径一侧与密封环外径一侧过盈配合,o形圈两侧与两个导向环相抵,密封环为聚四氟乙烯青铜复合材料制成,o形圈为丁腈橡胶材料制成,导向环为聚甲醛材料制成;虽然,能起到密封的作用,但是,在o形圈和导向环一同与密封件接触密封时,为聚甲醛材料的导向环由于抗蠕变能力差,存在o形圈受力易蠕变发生泄露的问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种t形组合密封圈。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种t形组合密封圈,包括:

7.t型圈,t型圈为丁腈橡胶制成;

8.安装在t型圈上接触受力部两侧的挡圈,挡圈为聚四氟乙烯制成;挡圈为两个间隔在t型圈的接触受力部上下两侧上。

9.所述接触受力部向t型圈外周径向凸出,两个挡圈间隔在接触受力部上下两侧,构成轴沟槽组合的t形组合密封圈结构。

10.所述接触受力部向t型圈内周径向凸出,两个挡圈间隔在接触受力部上下两侧,构成轴沟槽组合的t形组合密封圈结构。

11.所述挡圈断面为方形。

12.所述挡圈为具有耐磨性和抗蠕变性的聚四氟乙烯制成。

13.制成挡圈具有耐磨性和抗蠕变性的所述聚四氟乙烯,其成份包括:聚四氟乙烯、二硫化钼、碳纤维。

14.所述丁腈橡胶在135℃高温达到硬度邵尔a 73

±5°

。

15.所述丁腈橡胶,以重量份100份计,成份包括:促进剂dm0.32%、氧化锌4.76%、硬脂酸0.95%、防老剂rd0.63%、喷雾炭黑50.79%、邻苯二甲酸二丁酯9.52%、硫磺1.27%g、余量为丁腈橡胶。

16.所述丁腈橡胶以重量份,成份包括:促进剂dm0.5g、氧化锌7.5g、硬脂酸1.5g、防老剂rd1g、喷雾炭黑80g、邻苯二甲酸二丁酯15g、硫磺2g、余量为丁腈橡胶。

17.本发明的有益效果在于:具有耐磨性和抗蠕变性的聚四氟乙烯制成的两个挡圈间隔在t型圈的接触受力部上下两侧上,且t型圈为在135℃高温达到硬度邵尔a 73

±5°

的丁

腈橡胶制成,解决了为聚甲醛材料的导向环由于抗蠕变能力差存在o形圈受力易蠕变发生泄露的问题。

附图说明

18.图1是本发明轴沟槽组合的t形组合密封圈结构示意图;

19.图2是本发明孔沟槽组合的t形组合密封圈结构示意图;

20.图中:1-t型圈;11-接触受力部;2-挡圈。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.如图1至图2所示。

23.本技术的一种t形组合密封圈,包括:

24.提供受力基础的t型圈1,t型圈1为在135℃高温达到硬度邵尔a73

±5°

的丁腈橡胶制成;安装在t型圈1上接触受力部11两侧的挡圈2,挡圈2为具有耐磨性和抗蠕变性的聚四氟乙烯制成;挡圈2为两个间隔在t型圈1的接触受力部11上下两侧上。

25.为具有耐磨性和抗蠕变性的聚四氟乙烯制成的两个挡圈2间隔在t型圈1的接触受力部11上下两侧上,且t型圈1为在135℃高温达到硬度邵尔a 73

±5°

的丁腈橡胶制成,解决了为聚甲醛材料的导向环由于抗蠕变能力差存在o形圈受力易蠕变发生泄露的问题。t形组合密封圈产品性能验证:已通过135℃高温8400次

→

105℃中温3000次

→‑

55℃低温停放2h

→‑

55℃低温1800次,未发生泄漏。

26.所述接触受力部11向t型圈1外周径向凸出一体成型固定,两个挡圈2间隔在接触受力部11上下两侧,构成轴沟槽组合的t形组合密封圈结构。所述接触受力部11向t型圈1内周径向凸出一体成型固定,两个挡圈2间隔在接触受力部11上下两侧,构成轴沟槽组合的t形组合密封圈结构。所述挡圈2断面为方形。

27.制成挡圈2具有耐磨性和抗蠕变性的所述聚四氟乙烯,其成份包括:聚四氟乙烯、二硫化钼、碳纤维;增加二硫化钼和碳纤维,使该改性后的聚四氟乙烯生产得到的挡圈2耐磨性和抗蠕变性得到提升。具体改性的聚四氟乙烯可参考cn104893190a的一种聚四氟乙烯材料。

28.本技术的一种丁腈橡胶,以重量份100份计,成份包括:促进剂dm0.32%、氧化锌4.76%、硬脂酸0.95%、防老剂rd0.63%、喷雾炭黑50.79%、邻苯二甲酸二丁酯9.52%、硫磺1.27%、余量为丁腈橡胶。

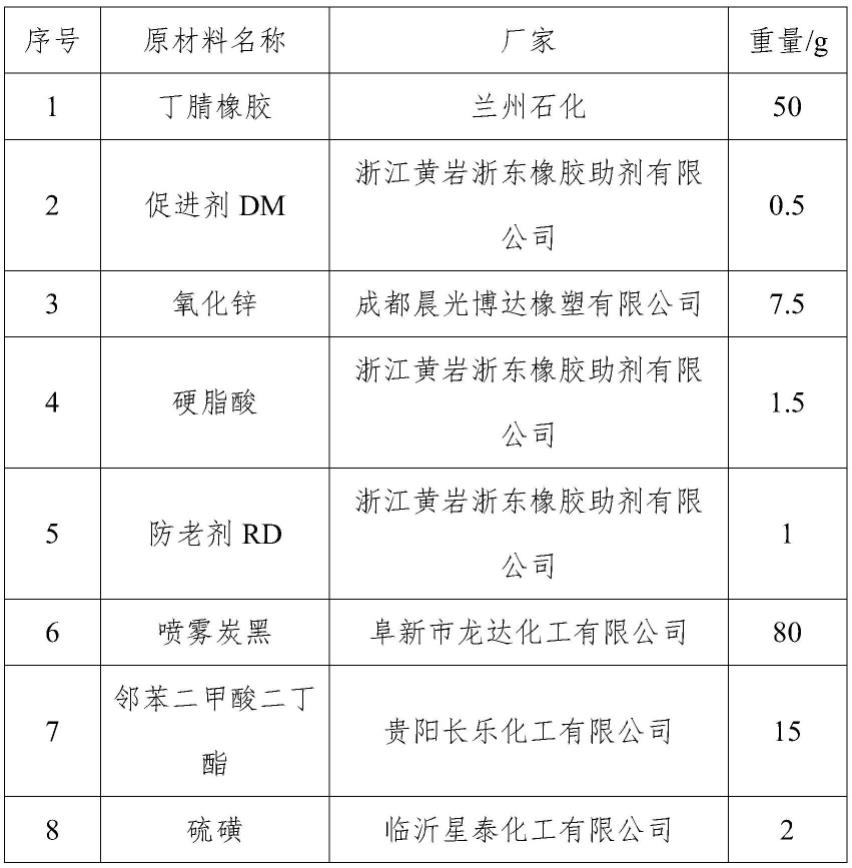

29.所述丁腈橡胶以重量份,成份包括:促进剂dm0.5g、氧化锌7.5g、硬脂酸1.5g、防老剂rd1g、喷雾炭黑80g、邻苯二甲酸二丁酯15g、硫磺2g、余量为丁腈橡胶。丁腈橡胶配方及原材料厂家明细下表:

30.表1丁腈橡胶配方及原材料厂家明细表

[0031][0032]

本技术的一种丁腈橡胶制备工艺,包括步骤如下:

[0033]

步骤一,原料称量:以重量份计,取用丁腈橡胶原料成份,成份包括:促进剂dm0.5g、氧化锌7.5g、硬脂酸1.5g、防老剂rd1g、喷雾炭黑80g、邻苯二甲酸二丁酯15g、硫磺2g、余量为丁腈橡胶。

[0034]

步骤二,生胶塑炼:控制开炼机的辊筒温<45℃并通冷却水,调开炼机的辊筒间距至2~3mm,将生胶状态的丁腈橡胶投入开炼机在辊筒通过3~4次,待生胶状态的丁腈橡胶变软后,锁紧辊筒间距薄通3~5次。

[0035]

步骤三,混炼:控制开炼机的辊温<45℃并通冷却水,将上步骤的丁腈橡胶放入开炼机辊筒中,包辊成3~4mm厚的光滑胶片后,调节辊筒间距至1.5~2.5mm,使辊筒间有少量堆积胶,依次加入其余配合剂并适当捣胶;其余配合剂加入具体为加入三分之一或二分之一的喷雾炭黑包辊1min,再加入全部的氧化锌包辊1min,再加入全部的硬脂酸包辊1min,再加入全部的防老剂rd包辊1min,再交替加入剩余的喷雾炭黑和全部的邻苯二甲酸二丁酯包辊10min,再加入全部的硫磺和促进剂dm,辊筒薄通打卷或打三角包3~5遍形成胶料停放1天。

[0036]

步骤四,反炼:控制炼胶机的辊筒辊温<45℃并通冷却水,上一步完成若干辊同牌

号的胶料混合均匀为一批,将胶料放入开炼机辊筒中,包辊成3~4mm厚的光滑胶片后,再通过辊温<45℃开炼机薄通并打卷或打三角包3~5遍,混炼胶返炼均匀后,以片状出片检验外观。

[0037]

步骤五,硫化:将上一步的成品放入温度161

±

2℃硫化机内,一平方米单位面积施加不小于10mpa的压力,硫化时间20min,取出冷却形成成品的丁腈橡胶。

[0038]

丁腈橡胶性能数据如下表

[0039]

表2丁腈橡胶性能数据表

[0040][0041][0042]

使制成t型圈1的丁腈橡胶在135℃高温达到硬度邵尔a 73

±5°

,满足了密封性要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1