天然气管道途径采空区变形监测装置及其监测方法与流程

1.本发明涉及天然气管道变形监测技术领域,尤其涉及天然气管道途径采空区变形监测装置及其监测方法。

背景技术:

2.采空区是由人为挖掘或者天然地质运动在地表下面产生的“空洞”,采空区的存在使得矿山的安全生产面临很大的安全问题,人员与机械设备都可能掉入采空区内部受到伤害。

3.存在以下缺点:1、由于采空区容易塌陷,导致架设在采空区的天然气管道容易变形或者断裂,无法对天然气管道进行有效的固定安装;2、天然气管道变形或者断裂,导致燃气外泄,还可能引发火灾造成人员伤亡,采用人工看管巡逻监测天然气管道发生变形,存在效率较低下的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的天然气管道固定安装不牢及变形不易监测的缺点,而提出的天然气管道途径采空区变形监测装置。

5.为了解决现有技术存在的天然气管道固定安装不牢及变形不易监测的问题,本发明采用了如下技术方案:

6.天然气管道途径采空区变形监测装置,包括底板,所述底板的顶面两侧设有一对侧箱,每个所述侧箱内中部均设有联动轴,每根所述联动轴的两端部均与对应的侧箱的内壁转动连接,每个所述侧箱的前后两侧面均设有一对侧板,每根所述联动轴均通过啮合组件与一对侧板连接,每对所述侧板的相对面均设有一对夹持板;

7.一对所述侧箱之间设有弧形托板,所述弧形托板的底面两侧均设有一对定位杆,每根所述定位杆的底段上均套设有定位筒,每根所述定位筒的底端部均与底板的顶面固接,所述底板通过升降机构与弧形托板连接。

8.优选地,所述啮合组件包括联动齿轮、一对齿条,所述联动轴的中部套设有联动齿轮,所述联动齿轮的上下两侧设有一对齿条,所述侧箱的前后侧面中部均开设有限位孔,一对所述侧板的相对面底部均设有限位板,每块所述限位板均滑动贯穿对应的限位孔并延伸至侧箱内。

9.优选地,每块所述限位板的里端部均设有限位连块,每块所述限位连块均与对应的齿条固接。

10.优选地,所述侧箱的前后侧面顶部均开设有滑孔,每个所述滑孔的内部均插设有滑杆,每根所述滑杆的外端部均与对应的侧板固接,每块所述夹持板与对应的侧板之间均设有若干连接杆。

11.优选地,所述底板内开设有矩形空腔,所述矩形空腔内一侧设有第一轴承,所述矩形空腔内另一侧设有第一电机,所述第一电机的电机轴端部设有横轴,所述横轴的左端部

插设在第一轴承内。

12.优选地,所述横轴的两侧均套设有第一链轮,所述矩形空腔的两侧开设有一对矩形通孔,每个所述矩形通孔内均设有驱动链带,每根所述联动轴的里端部均延伸至侧箱的外侧,每根所述联动轴的里端部均套设有第二链轮,所述驱动链带的两端部分别套设在对应的第一链轮、第二链轮上。

13.优选地,所述升降机构包括第二电机、双向丝杠,所述底板的顶面一侧设有第二轴承,所述底板的顶面另一侧设有第二电机,所述第二电机的电机轴端部设有双向丝杠,所述双向丝杠的左端部插设在第二轴承内,所述双向丝杠左右两段上的丝牙为对称设置,所述双向丝杠左右两段上套设有一对螺纹筒,所述弧形托板的底面两侧设有一对铰接杆,一对所述铰接杆的底端部均与对应的螺纹筒活动铰接。

14.优选地,其中,一根所述铰接杆的中部开设有扁平通孔,另一根所述铰接杆的中部为扁平杆状,且另一根所述铰接杆的中部滑动贯穿扁平通孔。

15.优选地,所述弧形托板的顶面上均布开设有若干t形孔,每个所述t形孔的内部均安装有压力传感器。

16.本发明还提出了天然气管道途径采空区变形监测装置的监测方法,包括以下步骤:

17.步骤一,启动第二电机,第二电机的电机轴带动双向丝杠同步转动,带动一对螺纹筒对向移动,在一对铰接杆的铰接作用下,带动弧形托板缓慢升高,带动定位杆沿着定位筒向上滑动,使得弧形托板升高至合适的高度,并把天然气管道横向放置在弧形托板的顶面内;

18.步骤二,启动第一电机,第一电机的电机轴带动横轴及一对第一链轮同步转动,通过驱动链带带动对应的第二链轮、联动轴同步转动;

19.步骤三,联动轴转动时,带动联动齿轮同步转动,联动齿轮啮合带动一对齿条对向移动,通过限位连块带动限位板沿着限位孔向内滑动,带动滑杆沿着滑孔向内滑动,带动一对侧板相对移动,使得一对夹持板分别夹持在天然气管道上,并对天然气管道的两端部进行夹持固定;

20.步骤四,而后启动第二电机,带动弧形托板下降合适的位置,使得弧形托板与天然气管道的底壁之间保持一定间隙,并使得若干压力传感器与天然气管道的底壁接触;

21.步骤五,同步启动若干压力传感器,通过若干压力传感器对天然气管道的底面压力进行检测,当若干压力传感器检测的压力值差值过大时,则证明天然气管道发生变形。

22.与现有技术相比,本发明的有益效果是:

23.1、在本发明中,由于采空区容易塌陷,对架设在采空区的天然气管道进行安装时,通过啮合组件的配合使用,使得一对夹持板分别夹持在天然气管道上,并对天然气管道的两端部进行夹持固定,增加了天然气管道固定安装的稳定性;

24.2、在本发明中,通过若干压力传感器对天然气管道的底面压力进行检测,当若干压力传感器检测的压力值差值过大时,则证明天然气管道发生变形,通过对天然气管道变形量进行实时监测,可及时发现天然气管道变形或者断裂。

附图说明

25.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

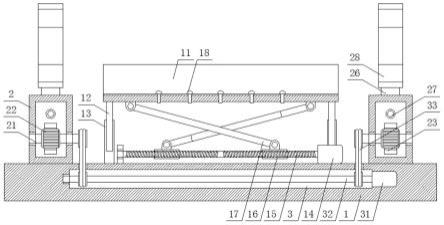

26.图1为本发明的主视图;

27.图2为本发明的主视剖面图;

28.图3为本发明的左视图;

29.图4为本发明的左视剖面图;

30.图5为本发明的图4中a处放大图;

31.图6为本发明的监测方法示意图;

32.图中序号:底板1、弧形托板11、定位杆12、定位筒13、第二电机14、双向丝杠15、螺纹筒16、铰接杆17、压力传感器18、侧箱2、联动轴21、联动齿轮22、齿条23、限位连块24、限位板25、侧板26、滑杆27、夹持板28、连接杆29、矩形空腔3、第一电机31、横轴32、驱动链带33。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.实施例一:本实施例提供了天然气管道途径采空区变形监测装置,参见图1-5,具体的,包括底板1,底板1为水平横向放置的矩形箱状,底板1的长度较长,底板1的顶面两侧设有一对侧箱2,每个侧箱2内中部均设有横向放置的联动轴21,每根联动轴21的两端部均与对应的侧箱2的内壁转动连接,每个侧箱2的前后两侧面均设有一对对称设置的侧板26,每根联动轴21均通过啮合组件与一对侧板26连接,每对侧板26的相对面均设有一对对称设置的夹持板28;

35.一对侧箱2之间设有横向放置的弧形托板11,弧形托板11的底面两侧均设有一对定位杆12,每根定位杆12的底段上均套设有滑动连接的定位筒13,每根定位筒13的底端部均与底板1的顶面固接,底板1通过升降机构与弧形托板11连接,弧形托板11的长度为为天然气管道的长度的一半,天然气管道由于较长,其中部向下有一定的弯曲度,弧形托板11的顶面上均布开设有若干t形孔,每个t形孔的内部均安装有压力传感器18,压力传感器18的型号为cps171;

36.通过若干压力传感器18对天然气管道的底面压力进行检测,当若干压力传感器18检测的压力值差值过大时,压力差值为一个压力传感器18检测的最大值与另一个压力传感器18检测的最小值之间的差值,则证明天然气管道发生变形。

37.在具体实施过程中,如图4和图5所示,啮合组件包括联动齿轮22、一对齿条23,联动轴21的中部套设有同心固接的联动齿轮22,联动齿轮22的上下两侧设有一对交错啮合连接的齿条23,侧箱2的前后侧面中部均开设有限位孔,一对侧板26的相对面底部均设有限位板25,每块限位板25均滑动贯穿对应的限位孔并延伸至侧箱2内,每块限位板25的里端部均设有限位连块24,每块限位连块24均与对应的齿条23固接;

38.侧箱2的前后侧面顶部均开设有滑孔,每个滑孔的内部均插设有滑动贯穿的滑杆27,每根滑杆27的外端部均与对应的侧板26固接,每块夹持板28与对应的侧板26之间均设有若干固定连接的连接杆29;

39.联动轴21转动时,带动联动齿轮22同步转动,联动齿轮22啮合带动一对齿条23对向移动,通过限位连块24带动限位板25沿着限位孔向内滑动,带动滑杆27沿着滑孔向内滑动,带动一对侧板26相对移动,使得一对夹持板28分别夹持在天然气管道上,并对天然气管道的两端部进行夹持固定,增加了天然气管道固定安装的稳定性。

40.在具体实施过程中,如图1和图2所示,底板1内开设有横向设置的矩形空腔3,矩形空腔3内一侧设有第一轴承,矩形空腔3内另一侧设有第一电机31,第一电机31的型号为1fl6022-2af21-1ab1,第一电机31的电机轴端部设有同轴联接的横轴32,横轴32的左端部插设在第一轴承内;横轴32的两侧均套设有同心固接的第一链轮,矩形空腔3的两侧开设有一对矩形通孔,每个矩形通孔内均设有竖向放置的驱动链带33;

41.每根联动轴21的里端部均延伸至侧箱2的外侧,每根联动轴21的里端部均套设有同心固接的第二链轮,驱动链带33的两端部分别套设在对应的第一链轮、第二链轮上;第一电机31的电机轴带动横轴32及一对第一链轮同步转动,通过驱动链带33带动对应的第二链轮、联动轴21同步转动。

42.实施例二:在实施例一中,还存在弧形托板11升降调节不便的问题,因此,在实施例一的基础上本实施例还包括:

43.在具体实施过程中,如图1和图2所示,升降机构包括第二电机14、双向丝杠15,底板1的顶面一侧设有第二轴承,底板1的顶面另一侧设有第二电机14,第二电机14的型号为90st-m02430b-ex,第二电机14的电机轴端部设有同轴联接的双向丝杠15,双向丝杠15的左端部插设在第二轴承内,双向丝杠15左右两段上的丝牙为对称设置,双向丝杠15左右两段上套设有一对螺纹筒16;

44.弧形托板11的底面两侧设有一对交叉设置且活动铰接的铰接杆17,一对铰接杆17的底端部均与对应的螺纹筒16活动铰接,其中,一根铰接杆17的中部开设有扁平通孔,另一根铰接杆17的中部为扁平杆状,且另一根铰接杆17的中部滑动贯穿扁平通孔;

45.第二电机14的电机轴带动双向丝杠15同步转动,带动一对螺纹筒16对向或者移动,在一对铰接杆17的铰接作用下,带动弧形托板11缓慢升高或者下降,带动定位杆12沿着定位筒13滑动,可带动弧形托板11的高度进行调节。

46.实施例三:参见图6,具体的,本发明的工作原理及操作方法如下:

47.步骤一,启动第二电机14,第二电机14的电机轴带动双向丝杠15同步转动,带动一对螺纹筒16对向移动,在一对铰接杆17的铰接作用下,带动弧形托板11缓慢升高,带动定位杆12沿着定位筒13向上滑动,使得弧形托板11升高至合适的高度,并把天然气管道横向放置在弧形托板11的顶面内;

48.步骤二,启动第一电机31,第一电机31的电机轴带动横轴32及一对第一链轮同步转动,通过驱动链带33带动对应的第二链轮、联动轴21同步转动;

49.步骤三,联动轴21转动时,带动联动齿轮22同步转动,联动齿轮22啮合带动一对齿条23对向移动,通过限位连块24带动限位板25沿着限位孔向内滑动,带动滑杆27沿着滑孔向内滑动,带动一对侧板26相对移动,使得一对夹持板28分别夹持在天然气管道上,并对天然气管道的两端部进行夹持固定;

50.步骤四,而后启动第二电机14,带动弧形托板11下降合适的位置,使得弧形托板11与天然气管道的底壁之间保持一定间隙,并使得若干压力传感器18与天然气管道的底壁接

触;

51.步骤五,同步启动若干压力传感器18,通过若干压力传感器18对天然气管道的底面压力进行检测,当若干压力传感器18检测的压力值差值过大时,则证明天然气管道发生变形。

52.本发明解决了天然气管道固定安装不牢及变形不易监测的问题,且整体结构设计紧凑,增加了天然气管道安装固定的牢固性,方便了对天然气管道发生变形进行快速监测,进一步提高了天然气管道的安全性能。

53.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1