一种车辆润滑脂气动供给系统及其加注方法与流程

1.本发明属于车辆工程技术领域,具体涉及一种车辆润滑脂气动供给系统及其加注方法。

背景技术:

2.目前,大多数的客运车辆、卡车和工程机械车辆的箱体与车架之间的连接部位由于高频率的开合操作,需要定期用润滑脂润滑,避免摩擦力过大损坏零部件造成安全隐患;另外道路养护车辆例如环卫车等,通过扫盘清理地面,扫盘与车架连接处由于高速高频率运转,也需要定期用润滑脂润滑,保证运行稳定。

3.目前,普遍采用人工定期压注的给脂方式进行润滑。这种润滑方式的缺点是:1、加脂量难以控制,加脂过多造成浪费,而过少则会导致零部件损坏。2、存在着润滑点被遗漏加脂等情况,使运动部件出现早期严重磨损,缩短其使用寿命。3、需要加注润滑脂的部位相当多,操作人员劳动强度大、操作难度大。

技术实现要素:

4.本发明就是针对上述问题,弥补现有技术的不足,提供一种车辆润滑脂气动供给系统及其加注方法,以解决上述背景技术中出现的问题。

5.为实现上述目的,本发明提供如下技术方案:一种车辆润滑脂气动供给系统,包括供气系统,其提供高压气源;所述供气系统出气端与供脂系统的入口端相连通,所述供脂系统提供润滑脂;所述供脂系统的出脂端与连接管路组的一端相连通,所述连接管路组的另一端与各个车辆润滑点相连通。

6.在一个优选地实施方式中,所述供气系统设置为车载储气装置。

7.在一个优选地实施方式中,所述供气系统与供脂系统之间设置有过滤器。

8.在一个优选地实施方式中,所述供脂系统包括气动供油设备,所述气动供油设备入口与调节阀连接,所述气动供油设备出口与连接管路组相连。

9.进一步的,所述气动供油设备与连接管路组之间设置有分配器。

10.进一步的,所述连接管路组包括若干个互相并联的连接管路。

11.在一个优选地实施方式中,所述分配器包括壳体,所述壳体一端设置有进脂口,所述进脂口的一端与气动供油设备出口相连通,所述壳体内设置有主供脂路,所述进脂口的另一端与主供脂路相连通;所述进脂口与气动供油设备之间设置有供脂阀门,所述壳体两侧设置有若干个供脂口,所述供脂口的一端与主供脂路相连通,所述供脂口的另一端与连接管路对应相连。

12.进一步的,所述供脂口与连接管路之间设置有分配阀门,所述分配阀门的旁边设置有所对应的车辆润滑点的位置的标识。

13.进一步的,所述供脂阀门设置为手动球阀。

14.在一个优选地实施方式中,所述连接管路与各个车辆润滑点之间设置有连接组

件。

15.在一个优选地实施方式中,所述连接组件包括球头,所述球头外侧设置有外套螺母,所述球头的一端与连接管路相连,所述球头的另一端与密封壳体的一端相配合,所述密封壳体的另一端与车辆润滑点相连;所述密封壳体外表面设置有外螺纹,所述外螺纹与外套螺母的内螺纹相配合。

16.进一步的,所述球头与密封壳体的连接处涂抹有厌氧胶。

17.进一步的,所述分配器通过设置在分配器下部的底座与车辆底盘把接相连。

18.在一个优选地实施方式中,所述连接管路设置为硬质尼龙管,所述硬质耐磨尼龙管外部设置为软质耐磨塑料层。

19.进一步的,所述硬质尼龙管与软质耐磨塑料层之间设置有尼龙线层。

20.在一个优选地实施方式中,所述分配器设置为2个,所述2个分配器串联或并联连接,其中1个分配器相连的连接管路与车辆左半部分的各个车辆润滑点相连通,与其中另1个分配器相连的连接管路与车辆右半部分的各个车辆润滑点相连通。

21.本发明的技术方案还包括一种车辆润滑脂气动供给系统的加注方法,包括以下步骤:步骤1,打开供气系统出气口阀门;步骤2,通过调节阀调节供脂系统的入口压;步骤3,启动气动供油设备,打开供脂阀门;步骤4,打开一个分配阀门,开始对相对应的车辆润滑点进行加注;步骤5,加注过程中,通过肉眼观察,当所对应的车辆润滑点处有润滑脂渗出时,关闭分配阀门,同时记录加注时间;步骤6,重复步骤4,依次开启其余的分配阀门,加注的时间按步骤5中记录得到的执行;步骤7,当所有车辆润滑点均完成加注后,关闭供脂阀门,加注过程结束。

22.进一步的,在所述步骤2中,当环境温度不低于-20℃时,入口压设置为2mpa;当环境温度低于-20℃时,入口压设置为4mpa。

23.在一个优选地实施方式中,当分配器设置为2个时,需依次开启分配器上的供脂阀门。

24.本发明的有益效果在于:1、通过提供一种车辆润滑脂气动供给系统及其加注方法,运用气动的方式,对车辆各个润滑点进行润滑脂的加注,降低了人工成本,提高加注效率,同时也保证润滑效果,有助于延长车辆运动部件使用寿命,本发明设计合理,结构简单,易于生产和推广。

25.2、本发明通过设置气动供油设备和分配器上的分配阀门,可以通过控制分配阀门来快速选择需要润滑的车辆润滑点,有效减少润滑点被遗漏的情况,同时,加脂量也可以得到精确控制。

附图说明

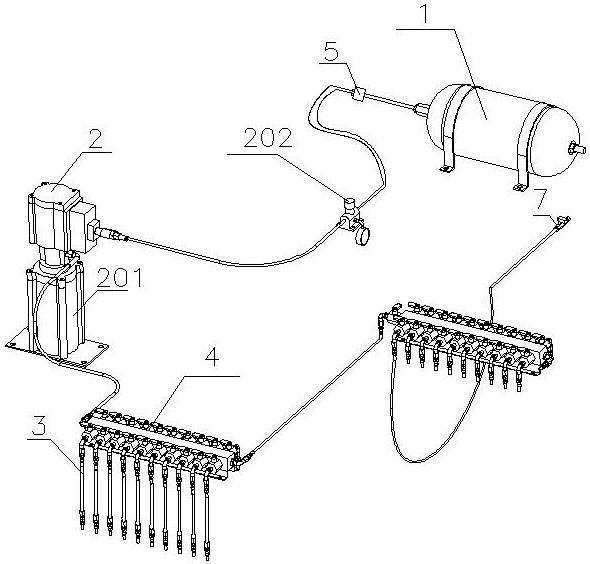

26.图1是本发明的整体结构示意图。

27.图2是本发明的分配器结构示意图。

28.图3是本发明的连接组件结构示意图。

29.图4是本发明的连接管路结构示意图。

30.附图标记为:1、供气系统;2、供脂系统;3、连接管路组;4、分配器;5、过滤器;6、底座;7、连接组件;201、气动供油设备;202、调节阀;31、连接管路;3101、硬质尼龙管;3102、软质耐磨塑料层;3103、尼龙线层;401、壳体;402、进脂口;403、供脂口;404、分配阀门;405、主供脂路;406、供脂阀门;701、球头;702、外套螺母;703、密封壳体;704、外螺纹;705、内螺纹。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.参照说明书附图1-4,该实施例的一种车辆润滑脂气动供给系统,包括供气系统1,其提供高压气源;所述供气系统1出气端与供脂系统2的入口端相连通,所述供脂系统2提供润滑脂;所述供脂系统2的出脂端与连接管路组3的一端相连通,所述连接管路组3的另一端与各个车辆润滑点相连通。

33.所述供气系统1设置为车载储气装置,可以利用车载储气装置,本实施例中设置为车辆的储气筒,该储气筒本来用于车辆的刹车系统中,在本实施例中,可以为整体的供给系统提供5mpa的气压。这样设置是借用了车辆的原本的装置,便于加注实施,同时节约成本。

34.所述供气系统1与供脂系统2之间设置有过滤器5,可以过滤供气系统1中的杂质和水分,进而保证后面连接的气动供油设备201内的活塞等相关零部件的稳定工作。

35.所述供脂系统2包括气动供油设备201,所述气动供油设备201入口与调节阀202连接,所述气动供油设备201出口与连接管路组3相连。此实施例中,气动供油设备201选取锐可力-8牌号的超高压气动油脂加注器。调节阀202选取卡美气动品牌的带溢流型的调节阀,其调压范围为0.5mpa~5mpa。所述气动供油设备201与连接管路组3之间设置有分配器4,可以通过控制分配阀门来快速选择需要润滑的车辆润滑点,有效减少润滑点被遗漏的情况,同时,加脂量也可以得到精确控制。

36.所述连接管路组3包括若干个互相并联的连接管路31。

37.所述分配器4包括壳体401,所述壳体401一端设置有进脂口402,所述进脂口402的一端与气动供油设备201出口相连通,所述壳体401内设置有主供脂路405,所述进脂口402的另一端与主供脂路405相连通;所述进脂口402与气动供油设备201之间设置有供脂阀门406,所述壳体401两侧设置有若干个供脂口403,所述供脂口403的一端与主供脂路405相连通,所述供脂口403的另一端与连接管路31对应相连。

38.所述供脂口403与连接管路31之间设置有分配阀门404,所述分配阀门404的旁边设置有所对应的车辆润滑点的位置的标识,便于操作人员快速识别加注部位。

39.所述供脂阀门404设置为手动球阀,设置为手动是为了便于操作,同时不使用电磁阀的原因是为了提高系统的整体质量可靠性,同时减少设备的成本以及避免复杂的电缆布置。

40.所述连接管路31与各个车辆润滑点之间设置有连接组件7。

41.所述连接组件7包括球头701,所述球头701外侧设置有外套螺母702,所述球头701的一端与连接管路31相连,所述球头701的另一端与密封壳体703的一端相配合,所述密封壳体703的另一端与车辆润滑点相连;所述密封壳体703外表面设置有外螺纹704,所述外螺纹704与外套螺母702的内螺纹705相配合。所述球头701与密封壳体703的连接处涂抹有厌氧胶,可以增加连接处的密封性。

42.所述分配器4通过设置在分配器4下部的底座6与车辆底盘把接相连。

43.所述连接管路31设置为硬质尼龙管3101,本实施例中,硬质尼龙管3101的内径选择为6mm,可以提高抗压效果。所述硬质耐磨尼龙管3101外部设置为软质耐磨塑料层3102。

44.所述硬质尼龙管3101与软质耐磨塑料层3102之间设置有尼龙线层3103,可以增加防爆性能。

45.本实施例中,所述分配器4设置为2个,所述2个分配器4串联连接,其中左侧的分配器4相连的连接管路31与车辆左半部分的各个车辆润滑点相连通(共计21处润滑点),与右侧的分配器4相连的连接管路31与车辆右半部分的各个车辆润滑点相连通(共计21处润滑点),可以便于空间布局,便于连接管路31与各个车辆润滑点之间的安装,同时还便于观察润滑脂的加注状态。

46.实施场景具体为:以一汽解放j6p8

×

4自卸车的车型为例,此车辆的润滑点包括立轴桥、滚杠、调整臂、桥滚杠轴、工轴桥等42处,设置有左、右两个分配器4,左侧的分配器4控制21处润滑点,右侧的分配器4控制其余的21处润滑点。当操作人员需要进行润滑点加注时:步骤1,打开供气系统1出气口阀门;步骤2,通过调节阀202调节供脂系统2的入口压;当环境温度不低于-20℃时,入口压设置为2mpa;当环境温度低于-20℃时,入口压设置为4mpa,这样设置可以防止冬季时润滑脂因为自身化学性能导致的凝结不便于加注的现象;步骤3,启动气动供油设备201,打开右侧分配器4的供脂阀门406;步骤4,打开控制立轴2桥上部右侧润滑点的分配阀门404,开始对相对应的车辆润滑点进行加注;步骤5,加注过程中,通过肉眼观察,当立轴2桥上部右侧润滑点处开始有润滑脂渗出时,关闭对应的分配阀门404,同时记录加注时间,此实施例中为3秒;步骤6,重复步骤4,依次开启其余20处润滑点的分配阀门404,加注的时间都按3秒执行;步骤7,打开左侧分配器4的供脂阀门406;步骤8,打开控制立轴2桥上部左侧润滑点的分配阀门404,开始对相对应的车辆润滑点进行加注,加注的时间都按步骤5中记录得到的3秒执行;步骤9,当所有的42处车辆润滑点均完成加注后,依次关闭左侧和右侧分配器4的供脂阀门406,加注过程结束。

47.整个加注过程约需要20分钟的时间完整,相对于人工加注的3个小时相比,本发明所公开的车辆润滑脂气动供给系统及其加注方法可以显著提高加注效率,并且整个系统的成本低廉、结构简单,易于生产和推广。

48.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位

置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1