紧凑型多维度换挡变速器的制作方法

本发明属于机械传动及变速器设计及制造。

背景技术:

1、电动汽车产业的快速发展促进了电机及相关产业发展,同时也使车辆传动系统发生大的变化,并对变速箱紧凑型、性价比提出更高要求,电机的高效区相对发动机要宽很多,所以电动车对变速器依赖度大大降低,可以没有变速器而采用减速直驱输出,但如果有体积小、高效、高性价比的变速器,则会有效提升电动汽车动力性及经济性,由于档位数少,这样就使得电动车专用变速器的档位级差设置较大,使得电动车变速器的换挡品质提升尤为重要,目前方式可大致分为有动力中断amt型及无动力中断的“类at”型,amt型在高转速及大级差前提下进行换挡,会导致其换挡品质下降,甚至影响寿命及安全性,同时对电动及控制执行机构提出更高要求,at型则成本较高且能耗较大,体积较大。

技术实现思路

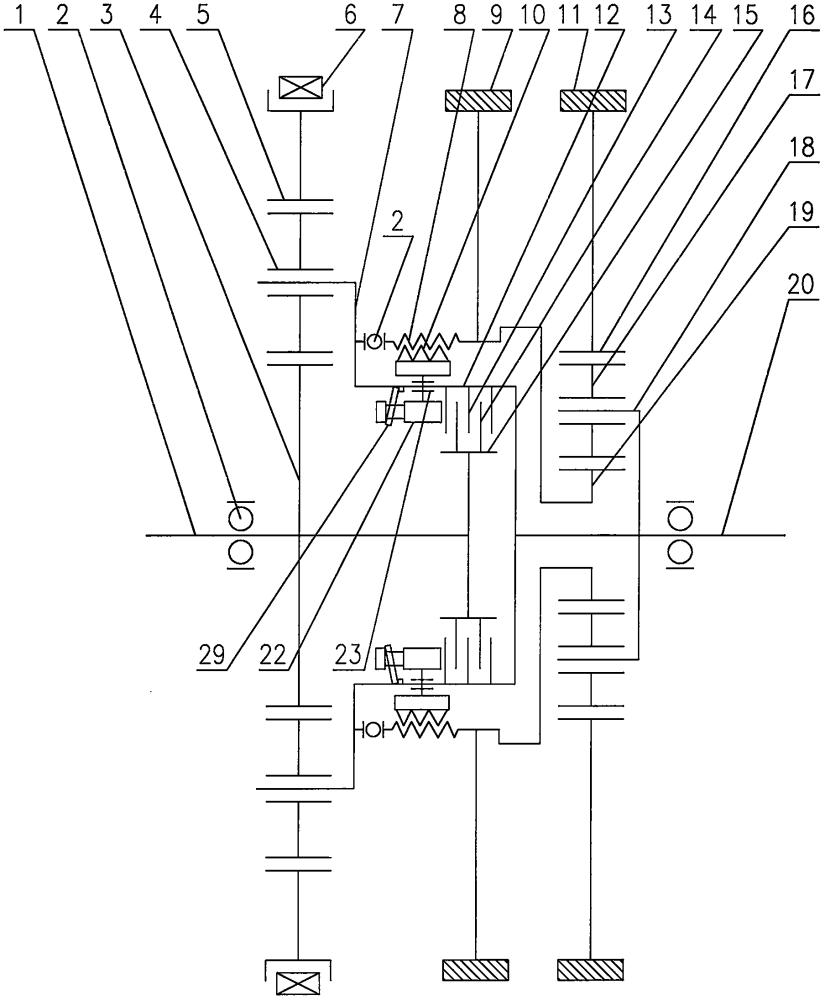

1、本发明提出一种紧凑型多维度换挡变速器,包括输入轴、输出轴、若干行星轮系,其特征是:通过对一组或多组行星排的太阳轮及齿圈进行多维度控制,从而用最少数量行星排获得更多档位数输出;其多维度控制可以包括:对齿圈控制,对太阳轮控制,对行星架控制,或直接档控制。其中:

2、齿圈在最外围,可以采用传统制动器或多模制动器来控制,制动器的具体方案,可以采用摩擦制动带式,也可以采用摩擦片式(可以是单片式,多片式,干式、湿式),对于制动带的抱死制动可以采取多种方案,如:机械凸轮方案,液压方案,气动方案等,对于操控方案,有纯机械拉线方案、电机驱动及控制方案,液压、气动驱动控制方案等;其制动器可以是带式制动、盘式制动、鼓式制动、单片或多片摩擦片制动器等;带式制动器的制动带可以是其截面为矩形的平面制动带,也可以是截面为梯形的楔形制动带,其对应制动鼓也为相应的楔形环槽,以起到楔紧增力效果。其制动方式可以是摩擦式、也可以是啮合式,如:棘轮棘齿式、可控棘轮棘齿式、超越离合器、可控超越离合器等方式。其换挡控制策略也可通过辅助控制动力源(发动机或电机)转速来获得利用转速同步接近原则来利用超越离合器实现平顺制动。附图标识的件6为多模制动器代用简图符号,其具体结构及工作原理可以参见发明人另一相关专利申请(申请号:202010810361.8)中的“图21~24:双向锁止双向可控啮合超越离合式制动器c型工作原理示意图”,但在一般工况下,不会用到逆向超越,即:只要前进挡低档升高档时需要用到超越离合功能,同理,高档降低档时也需用到。

3、其太阳轮或行星架或直接档的控制:可以采用如下类型功率流通断切换装置:包括但不限于单片式离合器或多片式离合器或楔形离合器或多模离合器(原理可参考多模制动器)或超越离合器或同步器或狗牙离合器等方式;上述各类功率流通断切换装置的控制可以采用电机驱动螺旋运动来实现离合控制(电机定子转子的非接触结构特性正好起到非接触隔离式控制,诸如:内部转子为永磁体或感应绕组或鼠笼感应导体架构,外部为定子绕组,其相互关系就是一部电动机,靠外部绕组控制内部永磁转子或感应转子旋转来驱动螺旋结构件转动进而形成轴向推力,且可以靠螺旋自锁保持;举例分析:假设当前的变速器转轴为顺时针(从输入轴方向看)旋转,如果需要外螺旋相对内螺旋做逆时针旋转,则只要施加使电机转子减速的力矩即可,方法可以是:反向驱动电机转子反转或产生电磁阻尼或电涡流制动等方式,只要让外螺旋转速低于内螺旋即可达到应有效果;如果需要外螺旋相对内螺旋做顺时针旋转,则需施加正向驱动力矩,并使得电机转子驱动外螺旋的旋转速度大于此刻变速器转轴顺时针转速,方能使外螺旋相对内螺旋做顺时针旋转。注:其电机也可以根据变速器内部空间使用轴向磁通电机等方式,以便进一步布局紧凑化;

4、或者通过制动减速外螺旋对应的制动鼓a来对外螺旋减速进而获得内、外螺旋的逆向转速差(本文定义为:外螺旋转速在传动轴旋转方向上慢于内螺旋的转速差定义为逆向转速差,一般来讲,本文的内螺旋与传动轴<本文中,该传动轴指的是与辅行星排行星架18固联的传动轴,可能是输入轴也可以是输出轴,具体见各自对应说明书附图>之间为转速相对静止,但可以有轴向位移,二者之间为可以传递扭矩的移动副连接关系,参见说明书附图中的23、35对应件号标识,所以:外螺旋转速低于传动轴转速为逆向转速差,反之,外螺旋转速大于传动轴转速为正向转速差),或者:制动辅行星排齿圈16对应的制动鼓b实现对外螺旋的正向增速方式来获得内外螺旋正向转速差,来实现内外螺旋二者之间的相对正向差速或反向差速,进而驱动压盘(可以是:压盘22或双向压盘24)实现轴向往复运动来实现对摩擦片的压紧或分离运动,进而实现多片式离合器的离合控制。注:一般来讲,辅行星排对应的制动鼓及制动带以及控制功耗远远小于主行星排相关元件,所以,辅行星排所有核心元件及其对应的制动鼓、制动带均可以轻量化设计,减小重量体积能耗及成本,甚至可用一小电动推杆直接控制制动带即可,或者,采用对夹抱紧制动方式,同时可以对其制动鼓及齿圈等元件进行辅助定心稳定旋转中心,无需对制动鼓及相关元件进行专门定心设计,进一步简化结构降低成本。

5、也可以是依靠电磁铁电磁力来实现非接触式隔离控制,电磁铁控制驱动力可以是靠吸引力或排斥力或吸引排斥力同时起作用(注:当采用吸引力控制时,件号44所示中间元件可以是金属铁等铁磁性材料<软磁性材料>或永磁体磁性材料,当采用排斥力或吸引力排斥力同时控制时,件号44所示中间元件为永磁铁,建议为钕铁硼等强磁性材料,不建议用电磁铁,需进行电流励磁等问题,导致设计复杂化),或者,为了吸引力或排斥力最大,外部电磁铁也可以参与直线运动,即:让电磁铁或永磁体或导磁率高的衔铁等相互间的吸引力排斥力不随着距离变化而作用力减小,这样可以始终保持电磁作用力为最佳值。或者,其右电磁铁43、左电磁铁45可以是方向可以改变的永磁体,即:依靠翻转其方向来改变其磁极极性的方式完成控制状态变换。

6、或者,也可以配合齿圈处的制动鼓制动带制造适时瞬间的适度动力中断来实现轻松换挡,即:等效于卸荷换挡,但方式一般情况下无需这么使用,无动力中断换挡完全没有问题。

7、其中:楔形离合器(图19~21所示以及图4及相关图中对应件号33、34所示)的离合特性可以是自锁型或非自锁型,即:楔形角可以是自锁角或者非自锁角。逐一分析:a自锁型:楔形离合器的楔形角锥度夹角角度小于或等于(一般选择小于)自锁摩擦角(当量摩擦角)时,该离合器具有自锁特性,即:该楔形离合器只要受到一定轴向压力即可实现楔紧自锁,自锁后,即使撤掉轴向压力,离合器内锥面盘、外锥面盘也将实现结合固联为一体可传递扭矩,需要解除此自锁状态必须轴向施加反方向作用力将内锥面盘、外锥面盘进行分离,且其自锁后产生的结合摩擦力与发生自锁时施加的正压力成正比关系;b非自锁型:楔形离合器的楔形角锥度夹角角度大于或等于(一般选择大于)自锁摩擦角(当量摩擦角)时,该离合器不具有自锁特性,即:该楔形离合器在受到一定轴向压力不会发生自锁,一旦轴向压力解除,则离合器内锥面盘、外锥面盘也将自行分离无法继续传递扭矩,且其产生的结合摩擦力与正压力成正比关系。注:影响其滑动摩擦系数或静摩擦系数的因素包括:二者结合的材料相互间材料属性、粗糙度及润滑环境等。本文中的楔形离合器元件包括:内锥面盘、外锥面盘。为了确保寿命,一般会将内锥面、外锥面的材料设计不一样,且至少有其中之一为耗材,即:发生摩擦磨损时优先磨损此材料,举例如图所示:图20所示为内锥面100为耗材,发生磨损时优先磨损内锥面;图21所示为外锥面101为耗材,发生磨损时优先磨损外锥面。

- 还没有人留言评论。精彩留言会获得点赞!