一种内衬式管道修复系统及工艺的制作方法

本技术涉及管道修复的,特别是涉及一种内衬式管道修复系统及工艺。

背景技术:

1、伴随着城市的快速发展,运行多年的管网逐渐出现了老化现象,如管壁腐蚀、连接口破损导致管道渗漏,管道内结垢、积淤阻塞管道,旧管道工作压力低、材质老化,因承压能力不足造成爆管等,这些都严重影响着管道的输送能力,提高了管道的运行成本,有可能引发公共安全事故。厂矿企业中的各种输送液体和气体管道的泄漏和爆管,会直接增加生产成本,降低企业效益。hdpe管是一种使用高密度聚乙烯制作的管材,是传统的钢铁管材、聚氯乙烯饮用水管的换代产品。具有良好的经济性,hdpe管之间采用电热熔方式连接,接头的强度高于管道本体强度,接口稳定可靠,材料具有抗冲击、抗开裂、耐老化、耐腐蚀等一系列优点。现有的对管道的修复一般是通过橡胶材质管道,利用其自身的物理和化学性能,延长管路的使用寿命。

2、如在现有的公开号为cn216280067u的中国专利中,其公开了一种拼装式地下管道修复用内衬管,其包括管道、内衬管主体和第一密封卡环、第二密封卡环,管道的两端外侧壁一体成型对称设置有连接盘,连接盘上等距贯穿设置有通孔,并且管道内侧壁连接设置有内衬管主体,内衬管主体两端的内侧壁对称设置有第一密封卡槽,其端面等距设置有螺纹槽,第一密封卡槽卡接设置有第一密封卡环,通过在内衬管的一端拼装连接第一连接环,另一端拼装连接第二连接环,再通过设置的定位组件。通过上述现有技术,在进行工作时,首先将第一密封卡环安装在内衬管主体的一端,第二连接环安装固定在内衬管主体的另一端,将安装螺丝穿过螺丝安装槽,螺纹连接固定在内衬管主体端部的螺纹槽中,并且设置在第二连接环与第一连接环一端的第一密封卡环卡入到内衬管主体端部的第一密封卡槽中,之后在进行管道修复工作时,对于管道、内衬管之间的连接工作时,通过第一连接环上的定位圆槽与第二连接环上的定位圆块之间的定位卡接作用,保证在管道进行连接工作时不会出现位置偏移的问题,提高施工的便利性,再者通过设置的第二密封卡环与第二密封卡槽的密封卡接,对于其密封具有很好的保证。

3、然而上述现有技术存在以下技术缺陷:

4、上述现有技术在进行管道修复时,需要先将内衬管放置在需要修复的管道内,然后在将第一密封卡环安装在内衬管主体的一端,第二连接环安装固定在内衬管主体的另一端,以便于后续将其他内衬管进行连接,完成对管道的修复工作,但因此出现的问题是:需要对管道的多个定点位置处,也即是根据内衬管的长度对需要修复的管道进行管道断口,才可以将第一密封卡环安装在内衬管主体的一端;极大的降低了修复效率,提高了施工难度,增加施工工期。以此通过上述各个内衬管的连接方式,不便于将内衬管快速便捷的放置在需要修复的管道内,因此无法对管道进行高效率修复工作,从而达到缩短施工工期的效果。

5、基于此,在现有的一种拼装式地下管道修复用内衬管,的基础之上,为了克服上述的技术缺陷,依然还有可提高的空间。

技术实现思路

1、为了可以将各段用于修复的衬管进行稳固夹持后密封连接,且可以根据管径大小自动对夹持固定部件进行调整提高适用性,并同时将密封连接后的衬管进行截面压u变径,以快速便捷的进入需要修复的管道内,提高对所需管道的修复效率,本技术提供一种内衬式管道修复系统及工艺。

2、第一方面,本技术提供的一种内衬式管道修复系统,采用如下的技术方案:

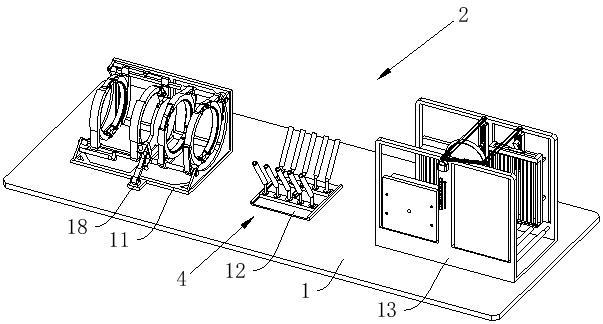

3、一种内衬式管道修复系统,包括设备底板和依次固定安装于设备底板上侧的l形设备座、方形定位板以及u形装置座,所述l形设备座上分别固定设置有上侧方形柱和与上侧方形柱固定连接的上侧圆柱以及底侧方形柱和与底侧方形柱固定连接的底侧圆柱,所述l形设备座的一侧设有热熔器,所述设备底板上设置有连接变径装置;

4、所述连接变径装置包括依次限位滑动设置在上侧方形柱上的两上托杆和依次固定安装在上侧圆柱上的两上支座,所述底侧方形柱上依次限位滑动设有与两上托杆位置相对应的两底托杆,所述底侧圆柱上依次固定设置有与两上支座位置相对应的两底支座,两所述上托杆和两底托杆之间均固定安装有相连圆杆,所述相连圆杆上固定套设有中部矩块,所述l形设备座上固定设有两驱动气缸,且两驱动气缸的伸缩端分别与两中部矩块固定连接,所述上托杆和底托杆以及上支座和底支座均设置有稳固夹持机构,所述方形定位板上设有托举机构。

5、优选的,所述稳固夹持机构包括半弧装置外壳、内方限位座、夹持弧板、橡胶抵板、凹槽圆座、夹持气缸以及自动变径单元,若干所述半弧装置外壳分别固定卡设在上托杆和底托杆以及上支座和底支座上,所述内方限位座对称固定设于半弧装置外壳内,所述夹持弧板通过两方形限位柱滑动插设于两内方限位座上,所述橡胶抵板固定设置于夹持弧板内侧,所述凹槽圆座固定安装在夹持弧板远离橡胶抵板的一侧,所述夹持气缸固定设置在处于两内方限位座之间的半弧装置外壳内,且夹持气缸伸缩端与凹槽圆座固定连接,若干所述自动变径单元分别安装在处于上托杆和底托杆以及上支座和底支座上的半弧装置外壳上。

6、优选的,所述自动变径单元包括连接桥板、方形杆、三角抵块、橡胶抵块、端部方块、上推弹簧、限位矩块以及两侧驱轮,若干所述连接桥板分别固定安装在处于上托杆和底托杆以及上支座和底支座上的半弧装置外壳两端,所述方形杆固定设置在连接桥板内侧壁上,所述三角抵块滑动套设于方形杆上,所述三角抵块上开设有与方形杆适配的方形孔,所述橡胶抵块固定设于三角抵块远离连接桥板的一侧,所述端部方块固定安装在方形杆远离连接桥板的一端,所述三角抵块和橡胶抵块均开设有与方形孔连通供端部方块安装的内方槽;

7、所述上推弹簧套设在处于内方槽中的方形杆上,且上推弹簧一端与端部方块相抵触,另一端与内方槽内壁抵触,所述限位矩块固定套设在连接桥板和三角抵块之间的方形杆上,所述两侧驱轮通过端侧支杆转动设于夹持弧板的两端,且与三角抵块倾斜面相抵触,所述三角抵块上对称开设有与两侧驱轮适配的限位抵滑槽。

8、优选的,所述托举机构包括矩形底座、双向气缸、支撑底柱以及抵触辊,所述矩形底座通过两燕尾杆对称限位滑动设于方形定位板上,所述方形定位板上开设有供燕尾杆滑动的燕尾侧槽,所述双向气缸设于两矩形底座之间的方形定位板上,且双向气缸两端分别与两矩形底座固定连接,若干所述支撑底柱依次等距固定嵌设于矩形底座上,所述矩形底座上等距开设有供支撑底柱安装的嵌设圆槽,若干所述抵触辊通过内转轴分别倾斜转动设于若干支撑底柱上。

9、优选的,所述连接变径装置还包括底部辊轴、前端侧板、后端侧板、前端功能板、同步气缸、引导侧辊以及压管机构,若干所述底部辊轴依次等距转动设于u形装置座上,所述前端侧板和后端侧板均对称固定设于u形装置座上,所述前端功能板通过若干中空方柱限位插设于前端侧板上,所述前端侧板上贯穿开设有若干供中空方柱插设安装的方形插孔,所述同步气缸固定设置在前端侧板上,且伸缩端与前端功能板固定连接,所述前端侧板上贯穿开设有供同步气缸安装的气缸槽孔,若干所述引导侧辊依次等距转动设于前端功能板远离同步气缸的一侧,所述压管机构设于u形装置座和后端侧板上。

10、优选的,所述压管机构包括中部侧柱、凸形侧座、限位凸板、螺纹驱杆、压u圆轮、连接圆杆、指示块、刻度尺以及限位驱动单元,所述中部侧柱对称固定设于u形装置座中部内侧壁上,两所述凸形侧座分别限位滑动设于两中部侧柱上,所述中部侧柱上开设有供凸形侧座上下滑动的凸形滑槽,所述限位凸板固定盖合在中部侧柱凸形滑槽端口处,所述螺纹驱杆一端转动设于中部侧柱凸形滑槽内,另一端螺纹贯穿凸形侧座穿透限位凸板向上伸出,所述凸形侧座上螺纹贯穿开设有与螺纹驱杆适配的螺纹穿孔,所述限位凸板贯穿开设有供螺纹驱杆穿透伸出的圆形孔;

11、所述压u圆轮通过连接转轴转动设置在两凸形侧座之间,所述连接圆杆一端固定安装在其中一个凸形侧座上,另一端穿透中部侧柱和u形装置座向外伸出,所述中部侧柱和u形装置座上均开设有供连接圆杆穿透伸出的竖行滑口,所述指示块固定设于连接圆杆伸出端,所述刻度尺固定设置在位于竖行滑口一侧的u形装置座外侧壁上,所述限位驱动单元设于后端侧板和u形装置座上。

12、优选的,所述限位驱动单元包括后端侧柱、后侧凸形块、后侧凸板、后侧螺纹杆、三角驱块、限位组件以及驱动组件,两所述后端侧柱分别对称固定设于两后端侧板朝向压u圆轮的一侧,所述后侧凸形块限位滑动设于后端侧柱上,所述后端侧柱上开设有供后侧凸形块上下滑动安装的限位滑槽,所述后侧凸板固定盖合在后端侧柱限位滑槽端口处,所述后侧螺纹杆一端转动设于后端侧柱限位滑槽中,另一端螺纹贯穿后侧凸形块穿透后侧凸板向上伸出,所述后侧凸形块上螺纹贯穿开设有与后侧螺纹杆相适配的贯穿螺纹孔,所述后侧凸板贯穿开设有供后侧螺纹杆穿透伸出的圆杆孔;

13、所述三角驱块固定设于后侧凸形块朝向压u圆轮的一侧,所述限位组件设于后端侧板上,所述驱动组件设于u形装置座上。

14、优选的,所述限位组件包括中空支柱、后端功能板、复位弹簧杆、限位侧辊、中断方形柱以及联动驱辊,若干所述中空支柱呈矩阵排列固定设置于三角驱块下方的后端侧板上,所述后端功能板通过若干中空内杆滑动插设于中空支柱上,所述复位弹簧杆设于中空内杆中,底座端与后端侧板固定连接,伸缩端与后端功能板固定连接,若干所述限位侧辊依次转动设于后端功能板上,所述中断方形柱对称固定安装在处于三角驱块下方的后端功能板上,所述联动驱辊转动设于两中断方形柱之间,并与三角驱块倾斜面间歇抵触。

15、优选的,所述驱动组件包括中部双槽轮、后端双槽轮、传动带、驱动电机、驱动双槽轮、中部驱动带以及后端驱动带,两所述中部双槽轮分别固定套设在两螺纹驱杆伸出端,两所述后端双槽轮分别固定套设在两后侧螺纹杆伸出端,两所述传动带分别套设在两中部双槽轮上以及两后端双槽轮上,所述驱动电机通过电机侧座固定设于u形装置座外侧壁上,所述驱动双槽轮固定套设在驱动电机转动端,所述中部驱动带套设于中部双槽轮和驱动双槽轮上,所述后端驱动带套设于后端双槽轮和驱动双槽轮上。

16、另一方面,本技术还公开了一种内衬式管道修复工艺,该修复工艺包括以下步骤:

17、s1,自动变径:将用于管道修复的两节内衬管分别放置在上托杆和底托杆上的稳固夹持机构以及上支座和底支座上的稳固夹持机构中,随后启动稳固夹持机构运作后与自动变径单元配合下,根据内衬管的直径自适应调整稳固夹持设备的内径;

18、s2,夹持热熔:当两节内衬管被稳固夹持后,转动热熔器至两节内衬管端口之间,对两节内衬管的端口进行热熔处理,处理完成后将热熔器拿开,再同步启动两驱动气缸运作以驱使上托杆和底托杆上的稳固夹持机构夹持着其中一节内衬管向另一节内衬管移动完成热熔连接;

19、s3,压u变径:热熔连接后的内衬管在托举机构的托举下平稳进入至u形装置座中,通过压管机构对内衬管的截面进行压u变径以便于内衬管进入需要修复的管道内;

20、s4,持续限位:将内衬管压至u形后,限位驱动单元根据内衬管形变程度相应的自动调整对内衬管持续限位时的间距,以便于工作人员进行后续操作。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、将用于管道修复的两节内衬管分别放置在上托杆和底托杆上的稳固夹持机构以及上支座和底支座上的稳固夹持机构中的两半弧装置外壳之间,启动夹持气缸运作通过橡胶抵板与内衬管外侧壁的抵触而对内衬管进行夹持,夹持弧板被驱动对内衬管进行夹持时,在两侧驱轮与三角抵块两倾斜面抵触作用下,会驱使三角抵块向内衬管方向移动并直至橡胶抵块抵触在内衬管外侧壁上,而处于不同位置的稳固夹持机构中的三角抵块位置各不相同以确保对内衬管进行稳固夹持,并且是根据内衬管的管径大小而进行自适应适配。

23、热熔连接完成后向u形装置座方向推动内衬管,而在托举机构和前端功能板上的多个引导侧辊作用下,可以使得热熔连接后的内衬管平稳准确的进入至压管机构的下方以对内衬管进行截面压u变径的使得内衬管便于进入需要修复的管道内。

24、内衬管在压u变形时,若处理不好容易在变形过程就发生破裂或失效,因此需要根据实际内衬管的管径大小实时对压u变形程度进行调整;具体的根据实际管径大小夹持气缸驱动夹持弧板移动的距离,调控驱动电机驱使凸形侧座下降的程度也即压u圆轮下降的距离,通过指示块和刻度尺进行判断;而驱动电机在运作的过程中,通过对三角驱块的驱动使得限位组件运作以同步对两后端功能板之间的间距进行调整,使得内衬管被压u形变后保持形变状态向需要修复的管道内进行移动。

- 还没有人留言评论。精彩留言会获得点赞!