一种聚四氟乙烯多腔挤出管及其加工方法与流程

1.本发明涉及聚四氟乙烯管技术领域,具体为一种聚四氟乙烯多腔挤出管及其加工方法。

背景技术:

2.聚四氟乙烯管是使用高质量的柱塞工挤出管,采用特殊加工工艺,使钢管和塑料管紧密结合,能承受正压1.6mpa,负压:77kpa;可在-60℃~+260℃内正常使用,具有可靠优良的耐腐蚀性,输送高温下的强腐蚀性气、液体,这是其它管道所不能代替的。

3.聚四氟乙烯(ptfe)挤出管可以广泛应用于传输腐蚀性的液体或气体,例如航空航天工业中液压流体及燃油的输送;汽车工业的高压空气、燃油及液压的传输;医药工业高纯度流体的输送等,现有的流体输送或散热领域使用的挤出管是单腔的,无法满足流体输送的要求,并且很多场所需要尽量减少管体的使用量,以达到减少体积、优化结构、便于安装等目的,然而在实际应用中,采用多根管道进行运输或者固定不仅会增加成本,而且还会占用较大的空间,故而实用性和适用性受到限制。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种聚四氟乙烯多腔挤出管及其加工方法,具备结构设计合理,同时可达到一次成型,避免了多次加工,大大提高了其实用性和适用性等优点,解决了采用多根管道进行运输或者固定不仅会增加成本,而且还会占用较大的空间,故而实用性和适用性受到限制的问题。

6.(二)技术方案

7.为实现上述结构设计合理,同时可达到一次成型,避免了多次加工,大大提高了其实用性和适用性的目的,本发明提供如下技术方案:一种聚四氟乙烯多腔挤出管,包括外管与内管,所述外管与内管之间固定有若干分隔板,若干所述分隔板之间形成有若干腔室,所述腔室呈扇形,且该扇形的大小由分隔板的数量决定;

8.其中,还包括以下配比原料:聚四氟乙烯树脂100-150份、助挤剂20-22份、碳酸钙10-20份和石蜡0.5-1.5份。

9.优选的,所述聚四氟乙烯树脂的粒径为400-500um,其表现密度为450-550g/l。

10.优选的,所述外管与内管的内壁均设有增强钢丝,所述助挤剂选用200号或260号溶剂油。

11.优选的,包括外管与内管,所述外管与内管之间固定有六个分隔板,六个所述分隔板之间形成有六个腔室,所述腔室呈扇形,且该扇形的大小由分隔板的数量决定;

12.其中,还包括以下配比原料:聚四氟乙烯树脂100份、助挤剂20份、碳酸钙10份和石蜡0.5份。

13.优选的,包括外管与内管,所述外管与内管之间固定有至少两个分隔板,两个所述

分隔板之间形成有两个腔室,所述腔室呈扇形,且该扇形的大小由分隔板的数量决定;

14.其中,还包括以下配比原料:聚四氟乙烯树脂130份、助挤剂21份、碳酸钙15份和石蜡1份。

15.优选的,包括外管与内管,所述外管与内管之间固定有三个分隔板,三个所述分隔板之间形成有三个腔室,所述腔室呈扇形,且该扇形的大小由分隔板的数量决定;

16.其中,还包括以下配比原料:聚四氟乙烯树脂150份、助挤剂22份、碳酸钙20份和石蜡1.5份。

17.本发明要解决的另一技术问题是提供一种聚四氟乙烯多腔挤出管加工方法,包括以下步骤:

18.1)选取聚四氟乙烯树脂100-150份、助挤剂20-22份、碳酸钙10-20份和石蜡0.5-1.5份进行称重计份,并将上述原料置于混合设备内进行混合,混合后于30-10℃下存放至密闭容器中20-24h;

19.2)然后将混合后的物料在制坯压力为0.98-2.94mpa下进行预成型,且料温在30-35℃,口模温度在50-60℃下进行推压;

20.3)采用连续法,对物料进行干燥和烧结,干燥稳定100-250℃,烧结温度390-400℃,时间为30-40min;

21.4)最后,将得到的预成型坯体放置在缸筒中,合上模具,在糊状挤出之前,在芯棒和口模之间配合安装固定装置,然后进行糊状挤出,挤出后去除助剂油,烧结、冷却后,得到聚四氟乙烯多腔挤出管。

22.(三)有益效果

23.与现有技术相比,本发明提供了一种聚四氟乙烯多腔挤出管及其加工方法,具备以下有益效果:

24.1、该聚四氟乙烯多腔挤出管及其加工方法,通过将单腔道的ptfe挤出管变成多腔道的,所需聚四氟乙烯挤出管一次成型,避免了多次加工,并且在使用时,有利于实现对管路的管理,在整体上也减少装置的体积,同时不同的腔道之间相互独立,实现了管路之间的多腔道,大大提高了其适用性和实用性。

25.2、该聚四氟乙烯多腔挤出管及其加工方法,通过对原料进行选料,并经过制坯干燥,然后对坯料进行挤出成型,从而得到最终的聚四氟乙烯多腔挤出管,整体步骤简单,生产效率高,且成品率高,有利于大规模生产。

附图说明

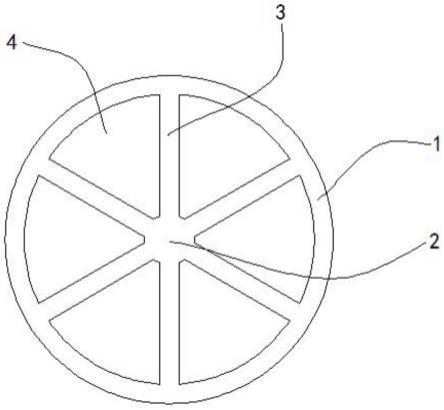

26.图1为本发明提出的一种聚四氟乙烯多腔挤出管及其加工方法的结构示意图;

27.图2为本发明提出的一种聚四氟乙烯多腔挤出管及其加工方法的其中一种实施例的结构示意图;

28.图3为本发明提出的一种聚四氟乙烯多腔挤出管及其加工方法的另一种实施例的结构示意图。

29.图中:1外管、2内管、3分隔板、4腔室。

具体实施方式

30.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一:

32.一种聚四氟乙烯多腔挤出管,包括外管1与内管2,外管1与内管2的内壁均设有增强钢丝,外管1与内管2之间固定有六个分隔板3,六个分隔板3之间形成有六个腔室4,腔室4呈扇形,且该扇形的大小由分隔板3的数量决定;

33.其中,还包括以下配比原料:聚四氟乙烯树脂100份、助挤剂20份、碳酸钙10份和石蜡0.5份,聚四氟乙烯树脂的粒径为400um,其表现密度为450g/l,助挤剂选用200号或260号溶剂油。

34.一种聚四氟乙烯多腔挤出管加工方法,包括以下步骤:

35.1)选取聚四氟乙烯树脂100份、助挤剂20份、碳酸钙10份和石蜡0.5份进行称重计份,并将上述原料置于混合设备内进行混合,混合后于30℃下存放至密闭容器中20h;

36.2)然后将混合后的物料在制坯压力为0.98mpa下进行预成型,且料温在30℃,口模温度在50℃下进行推压;

37.3)采用连续法,对物料进行干燥和烧结,干燥稳定100℃,烧结温度390℃,时间为30min;

38.4)最后,将得到的预成型坯体放置在缸筒中,合上模具,在糊状挤出之前,在芯棒和口模之间配合安装固定装置,然后进行糊状挤出,挤出后去除助剂油,烧结、冷却后,得到聚四氟乙烯多腔挤出管。

39.实施例二:

40.一种聚四氟乙烯多腔挤出管,包括外管1与内管2,外管1与内管2的内壁均设有增强钢丝,外管1与内管2之间固定有至少两个分隔板3,两个分隔板3之间形成有两个腔室4,腔室4呈扇形,且该扇形的大小由分隔板3的数量决定;

41.其中,还包括以下配比原料:聚四氟乙烯树脂130份、助挤剂21份、碳酸钙15份和石蜡1份,聚四氟乙烯树脂的粒径为450um,其表现密度为500g/l,助挤剂选用200号或260号溶剂油。

42.一种聚四氟乙烯多腔挤出管加工方法,包括以下步骤:

43.1)选取聚四氟乙烯树脂130份、助挤剂21份、碳酸钙15份和石蜡1份进行称重计份,并将上述原料置于混合设备内进行混合,混合后于20℃下存放至密闭容器中22h;

44.2)然后将混合后的物料在制坯压力为1.5mpa下进行预成型,且料温在32℃,口模温度在55℃下进行推压;

45.3)采用连续法,对物料进行干燥和烧结,干燥稳定200℃,烧结温度395℃,时间为35min;

46.4)最后,将得到的预成型坯体放置在缸筒中,合上模具,在糊状挤出之前,在芯棒和口模之间配合安装固定装置,然后进行糊状挤出,挤出后去除助剂油,烧结、冷却后,得到聚四氟乙烯多腔挤出管。

47.实施例三:

48.一种聚四氟乙烯多腔挤出管,包括外管1与内管2,外管1与内管2的内壁均设有增强钢丝,外管1与内管2之间固定有三个分隔板3,三个分隔板3之间形成有三个腔室4,腔室4呈扇形,且该扇形的大小由分隔板3的数量决定;

49.其中,还包括以下配比原料:聚四氟乙烯树脂150份、助挤剂22份、碳酸钙20份和石蜡1.5份,聚四氟乙烯树脂的粒径为500um,其表现密度为550g/l。

50.一种聚四氟乙烯多腔挤出管加工方法,包括以下步骤:

51.1)选取聚四氟乙烯树脂150份、助挤剂22份、碳酸钙20份和石蜡1.5份进行称重计份,并将上述原料置于混合设备内进行混合,混合后于10℃下存放至密闭容器中24h;

52.2)然后将混合后的物料在制坯压力为2.94mpa下进行预成型,且料温在35℃,口模温度在60℃下进行推压;

53.3)采用连续法,对物料进行干燥和烧结,干燥稳定100-250℃,烧结温度400℃,时间为40min;

54.4)最后,将得到的预成型坯体放置在缸筒中,合上模具,在糊状挤出之前,在芯棒和口模之间配合安装固定装置,然后进行糊状挤出,挤出后去除助剂油,烧结、冷却后,得到聚四氟乙烯多腔挤出管。

55.本发明的有益效果是:

56.通过将单腔道的ptfe挤出管变成多腔道的,所需聚四氟乙烯挤出管一次成型,避免了多次加工,并且在使用时,有利于实现对管路的管理,在整体上也减少装置的体积,同时不同的腔道之间相互独立,实现了管路之间的多腔道,大大提高了其适用性和实用性。

57.并且,通过对原料进行选料,并经过制坯干燥,然后对坯料进行挤出成型,从而得到最终的聚四氟乙烯多腔挤出管,整体步骤简单,生产效率高,且成品率高,有利于大规模生产。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1