一种显示器基板层压机及其压合方法与流程

1.本发明涉及显示器基板生产技术领域,具体涉及一种显示器基板层压机及其压合方法。

背景技术:

2.层压机是把多层物质压合在一起的机械设备,显示器基板在生产过程中,层压机是必不可少的加工器械,在显示器基板在生产时需要用到层压机来进行多层基板的组合,真空层压机在真空条件下把多层物质进行压合组成基板,当机器接通电源后,机器的热压板开始升温,同时真空系统开始工作,使工作区域内的空间接近于真空状态,保证压合材料与材料之间的空气全部排出。当温度达到胶膜的熔化温度时,胶膜会熔化从而与铜箔紧密贴合。随后的过程是保温和降温过程,使得层压板、铜箔成为一体,完全达到产品的要求并消除材料中间的应力。因此本发明提出一种显示器基板层压机及其压合方法。

3.现有技术中,提出了公开号为cn113043709a,公开日为2021年06月29日的中国发明专利文件,来解决上述技术问题,该专利文献所公开的技术方案如下:一种显示器基板生产用层压机,包括热压板和上盖板,上盖板底部的边缘固定连接有边框,边框的底部固定连接有密封圈,边框的中部固定连接有耐高温硅橡胶板热压板的上端均匀分布有若干组支撑装置,支撑装置的上端放置有层压板。通过拉绳,清理装置的设置,当层压板被压缩到预设值时,即保压值,此时固定板下移到最大位置,使得拉绳将拉起堵头,上腔室中的空气将挤压活塞下压,不仅能够通过刮杆对层压板进行整合,而且能够将基板侧面被挤压出的胶膜刮下,避免后续加工中对层压板进行二次处理,同时避免了在保压时,因充气过剩而过度顶紧,避免层压板造成损伤,能够对层压板进行保护。

4.上述技术方案在实际使用过程中,会出现以下问题:

5.对于溢出的胶膜的清理采用刮取导致多余的胶膜流滴在层压机的内部,不便于进行清洁,导致后续对基板进行层压时会受到影响;对于层压板的过压保护仅仅依靠弹簧会出现压力不均的情况,导致基板的厚度不一致,生产质量受到影响。

技术实现要素:

6.本发明提供一种显示器基板层压机及其压合方法,以解决上述背景技术中提出的问题。

7.为解决上述技术问题,本发明所采用的技术方案是:

8.第一方面,一种显示器基板层压机,包括显示器基板层压机主体,所述显示器基板层压机主体包括有层压机密封外壳,所述层压机密封外壳的上表面铰接有密封盖,所述层压机密封外壳的内部固定安装有真空抽气机,所述层压机密封外壳的内部设置有热压保护机构,所述热压保护机构的外侧设置有胶膜清洁机构,所述胶膜清洁机构包括有密封槽、液压伸缩杆、层压板和刮胶机构,所述密封槽的外侧表面与层压机密封外壳的内表面上方固定连接,所述热压保护机构包括有热压板、活动柱和活动套柱,所述热压板的内部固定安装

有加热电片。

9.本发明技术方案的进一步改进在于:所述密封槽的内部设置有密封圈,所述密封圈的上表面与密封盖的下表面固定连接,所述密封圈的外表面与密封槽的内表面卡接,密封槽在密封盖与层压机密封外壳闭合的过程中卡接并相互挤压保证层压机密封外壳的内腔的密封性。

10.本发明技术方案的进一步改进在于:所述液压伸缩杆的上端与密封盖的内表面固定连接,所述层压板的上表面与液压伸缩杆的输出端固定连接,所述层压板的下表面外侧固定安装有压力边板,液压伸缩杆促使层压板对基板进行慢压促使胶膜与铜板元件之间的空气被充分挤压出去,提升基板的压合质量。

11.本发明技术方案的进一步改进在于:所述刮胶机构包括有刮胶存储槽板,所述刮胶存储槽板的内侧表面固定安装有硅胶刮板,所述刮胶存储槽板的外侧表面固定安装有压力接触板,所述压力接触板的上表面与压力边板的下表面相接触,压力接触板与压力边板相接触同步被压缩,活动折杆与转动球折叠在上安装导槽与下安装槽板之间滚动,硅胶刮板被压缩到活动柱的下方。

12.本发明技术方案的进一步改进在于:所述刮胶存储槽板的下表面固定安装有上安装导槽,所述上安装导槽的下方设置有下安装槽板,所述下安装槽板的下表面与层压机密封外壳的内表面固定连接,所述上安装导槽与下安装槽板之间设置有活动折杆,下安装槽板内部的挤压弹力垫板对转动球进行反弹挤压使活动折杆升高,硅胶刮板上移将基板外周侧溢出的多余的胶膜进行刮取。

13.本发明技术方案的进一步改进在于:所述活动折杆的中部活动安装有转动球,所述转动球的外表面与上安装导槽、下安装槽板的内表面活动连接,所述上安装导槽与下安装槽板的内部设置有与转动球适配的滑槽,所述下安装槽板的内部两侧设置有挤压弹力垫板,所述挤压弹力垫板的一端与下安装槽板的内壁固定连接,所述挤压弹力垫板的另一端与转动球的外表面相接触,刮胶存储槽板起到临时存储胶膜的作用,避免胶膜流出到层压机密封外壳的内腔表面,对基板的压合造成影响。

14.本发明技术方案的进一步改进在于:所述热压板的外侧表面与硅胶刮板的内侧表面相接触,所述热压板的下表面与热压板的上端固定连接,所述活动套柱的下端与层压机密封外壳的内表面固定连接,热压板起到放置基板的作用。

15.本发明技术方案的进一步改进在于:所述活动柱的外表面与活动套柱的内表面滑动连接,所述活动套柱与活动柱之间设置有两组互斥磁极,一组所述互斥磁极的上表面与活动柱的下端固定连接,另一组所述互斥磁极与活动套柱的内表面固定连接,互斥磁极利用同性磁极互斥的原理产生斥力使活动柱被支撑起,当液压伸缩杆发生过压时,压力大于斥力使活动柱会在活动套柱的内部滑动下移对基板进行过压保护作用。

16.第二方面,现提出一种显示器基板层压机的压合方法,包括以下步骤:

17.步骤一、将基板元件铜板、胶膜板交替安装放置在热压板上;

18.步骤二、封闭层压机盖板,抽真空,层压板进行下压排出空气

19.步骤三、对基板进行保温保压,层压板上升,刮胶对溢出的胶膜清理。

20.本发明技术方案的进一步改进在于:所述步骤一还包括有,启动加热电片对热压板进行预加热,按照基板元件铜板-胶膜板-基板元件铜板交替的顺序放置在热压板上;

步骤二还包括有,将密封盖与层压机密封外壳闭合,启动真空抽气机对层压机密封外壳的内腔进行抽真空,排出胶膜板与基板元件铜板之间的空气,启动液压伸缩杆使层压板与上层基板元件铜板接触下压到达预设值后停止液压伸缩杆与真空抽气机;步骤三还包括有,使层压板停止一段时间,加热电片对热压板进行保温,促使胶膜板融化与基板元件铜板固定为一体后打开密封盖进行降温,液压伸缩杆回升,刮胶机构上移,硅胶刮板对溢出的多余的胶膜进行刮除。

21.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

22.1、本发明提供一种显示器基板层压机及其压合方法,通过安装胶膜清洁机构,密封槽在密封盖与层压机密封外壳闭合的过程中卡接并相互挤压保证层压机密封外壳的内腔的密封性,液压伸缩杆工作下压对放置在热压板上表面的基板元件进行压合同时真空抽气机工作使层压机密封外壳的内腔形成真空状态,液压伸缩杆促使层压板对基板进行慢压促使胶膜与铜板元件之间的空气被充分挤压出去,提升基板的压合质量。

23.2、本发明提供一种显示器基板层压机及其压合方法,刮胶机构中压力接触板与压力边板相接触同步被压缩,活动折杆与转动球折叠在上安装导槽与下安装槽板之间滚动,硅胶刮板被压缩到活动柱的下方,后续液压伸缩杆回升层压板与压力边板取消对硅胶刮板的压迫,下安装槽板内部的挤压弹力垫板对转动球进行反弹挤压使活动折杆升高,硅胶刮板上移将基板外周侧溢出的多余的胶膜进行刮取,刮胶存储槽板起到临时存储胶膜的作用,避免胶膜流出到层压机密封外壳的内腔表面,对基板的压合造成影响。

24.3、本发明提供一种显示器基板层压机及其压合方法,通过安装热压保护机构,热压板起到放置基板的作用,互斥磁极利用同性磁极互斥的原理产生斥力使活动柱被支撑起,当液压伸缩杆发生过压时,压力大于斥力使活动柱会在活动套柱的内部滑动下移对基板进行过压保护作用。

附图说明

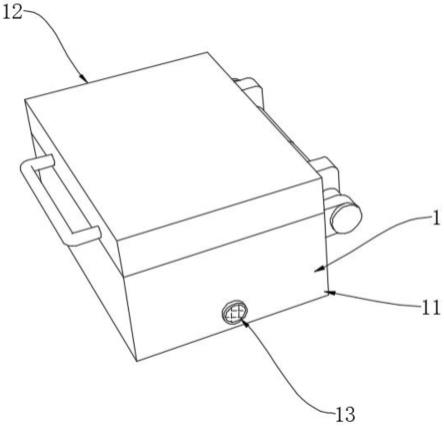

25.图1为本发明的结构示意图;

26.图2为本发明的结构打开示意图;

27.图3为本发明的结构分离示意图;

28.图4为本发明的结构刮胶机构剖面示意图;

29.图5为本发明的结构剖面示意图;

30.图6为本发明的结构压合方法流程示意图。

31.图中:1、显示器基板层压机主体;11、层压机密封外壳;12、密封盖;13、真空抽气机;2、胶膜清洁机构;21、密封槽;211、密封圈;22、液压伸缩杆;23、层压板;231、压力边板;24、刮胶机构;241、刮胶存储槽板;242、硅胶刮板;243、压力接触板;244、上安装导槽;245、下安装槽板;2451、挤压弹力垫板;246、活动折杆;2461、转动球;3、热压保护机构;31、热压板;32、活动柱;321、互斥磁极;33、活动套柱。

具体实施方式

32.下面结合实施例对本发明做进一步详细说明:

33.实施例1

34.如图1-6所示,本发明提供了一种显示器基板层压机,包括显示器基板层压机主体1,显示器基板层压机主体1包括有层压机密封外壳11,层压机密封外壳11的上表面铰接有密封盖12,层压机密封外壳11的内部固定安装有真空抽气机13,层压机密封外壳11的内部设置有热压保护机构3,热压保护机构3的外侧设置有胶膜清洁机构2,胶膜清洁机构2包括有密封槽21、液压伸缩杆22、层压板23和刮胶机构24,密封槽21的外侧表面与层压机密封外壳11的内表面上方固定连接,热压保护机构3包括有热压板31、活动柱32和活动套柱33,热压板31的内部固定安装有加热电片,密封槽21的内部设置有密封圈211,密封圈211的上表面与密封盖12的下表面固定连接,密封圈211的外表面与密封槽21的内表面卡接,液压伸缩杆22的上端与密封盖12的内表面固定连接,层压板23的上表面与液压伸缩杆22的输出端固定连接,层压板23的下表面外侧固定安装有压力边板231,密封槽21在密封盖12与层压机密封外壳11闭合的过程中卡接并相互挤压保证层压机密封外壳11的内腔的密封性,液压伸缩杆22工作下压对放置在热压板31上表面的基板元件进行压合同时真空抽气机13工作使层压机密封外壳11的内腔形成真空状态,液压伸缩杆22促使层压板23对基板进行慢压促使胶膜与铜板元件之间的空气被充分挤压出去。

35.实施例2

36.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:刮胶机构24包括有刮胶存储槽板241,刮胶存储槽板241的内侧表面固定安装有硅胶刮板242,刮胶存储槽板241的外侧表面固定安装有压力接触板243,压力接触板243的上表面与压力边板231的下表面相接触,刮胶存储槽板241的下表面固定安装有上安装导槽244,上安装导槽244的下方设置有下安装槽板245,下安装槽板245的下表面与层压机密封外壳11的内表面固定连接,上安装导槽244与下安装槽板245之间设置有活动折杆246,刮胶机构24中压力接触板243与压力边板231相接触同步被压缩,活动折杆246与转动球2461折叠在上安装导槽244与下安装槽板245之间滚动,硅胶刮板242被压缩到活动柱32的下方,后续液压伸缩杆22回升层压板23与压力边板231取消对硅胶刮板242的压迫,下安装槽板245内部的挤压弹力垫板2451对转动球2461进行反弹挤压使活动折杆246升高,硅胶刮板242上移将基板外周侧溢出的多余的胶膜进行刮取。

37.实施例3

38.如图1-6所示,在实施例1-2的基础上,本发明提供一种技术方案:活动折杆246的中部活动安装有转动球2461,转动球2461的外表面与上安装导槽244、下安装槽板245的内表面活动连接,上安装导槽244与下安装槽板245的内部设置有与转动球2461适配的滑槽,下安装槽板245的内部两侧设置有挤压弹力垫板2451,挤压弹力垫板2451的一端与下安装槽板245的内壁固定连接,挤压弹力垫板2451的另一端与转动球2461的外表面相接触,热压板31的外侧表面与硅胶刮板242的内侧表面相接触,热压板31的下表面与热压板31的上端固定连接,活动套柱33的下端与层压机密封外壳11的内表面固定连接,活动柱32的外表面与活动套柱33的内表面滑动连接,活动套柱33与活动柱32之间设置有两组互斥磁极321,一组互斥磁极321的上表面与活动柱32的下端固定连接,另一组互斥磁极321与活动套柱33的内表面固定连接,热压板31起到放置基板的作用,互斥磁极321利用同性磁极互斥的原理产生斥力使活动柱32被支撑起,当液压伸缩杆22发生过压时,压力大于斥力使活动柱32会在活动套柱33的内部滑动下移对基板进行过压保护作用。

39.实施例4

40.如图1-6所示,在实施例1-3的基础上,本发明提供提出一种显示器基板层压机的压合方法,包括以下步骤:

41.步骤一、将基板元件铜板、胶膜板交替安装放置在热压板上,步骤一还包括有,启动加热电片对热压板31进行预加热,按照基板元件铜板-胶膜板-基板元件铜板交替的顺序放置在热压板31上;

42.步骤二、封闭层压机盖板,抽真空,层压板进行下压排出空气,步骤二还包括有,将密封盖12与层压机密封外壳11闭合,启动真空抽气机13对层压机密封外壳11的内腔进行抽真空,排出胶膜板与基板元件铜板之间的空气,启动液压伸缩杆22使层压板23与上层基板元件铜板接触下压到达预设值后停止液压伸缩杆22与真空抽气机13;

43.步骤三、对基板进行保温保压,层压板上升,刮胶对溢出的胶膜清理,使层压板23停止一段时间,加热电片对热压板31进行保温,促使胶膜板融化与基板元件铜板固定为一体后打开密封盖12进行降温,液压伸缩杆22回升,刮胶机构24上移,硅胶刮板242对溢出的多余的胶膜进行刮除。

44.下面具体说一下该显示器基板层压机及其压合方法的工作原理。

45.如图1-6所示,首先,安装放置基板在升层压板23上,闭合密封盖12与层压机密封外壳11,然后,液压伸缩杆22工作下压对放置在热压板31上表面的基板元件进行压合同时真空抽气机13工作使层压机密封外壳11的内腔形成真空状态,液压伸缩杆22促使层压板23对基板进行慢压促使胶膜与铜板元件之间的空气被充分挤压出去,最后,下安装槽板245内部的挤压弹力垫板2451对转动球2461进行反弹挤压使活动折杆246升高,硅胶刮板242上移将基板外周侧溢出的多余的胶膜进行刮取。

46.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1