一种管道快速抢修用修复结构的制作方法

1.本技术涉及一种管道修复的技术领域,尤其是涉及一种管道快速抢修用修复结构。

背景技术:

2.管道修复是在管道使用过程中发生破损后的修复,部分管道因埋设在地下,当管道基础出现不均匀沉降时,管道连接处断裂而漏;或者钢管管道在使用过程中因锈蚀漏水,或者球墨铸铁管管道,安装时采用承插口的形式,承插口处的胶圈脱出而形成的漏水。

3.相关技术中管道发生漏水后需要及时地通过增加修复结构以恢复管道的正常供水,减少管道内的水继续泄漏。修复结构包括两个半圆形的夹板,在夹板的内侧设置有密封胶片,密封胶片覆盖夹板的内壁。安装时,两个夹板相对扣合在管道的外壁上,位于夹板内壁的密封胶片抵接在管道的外壁上,然后通过夹板的夹紧,以使密封胶片能够对管道泄漏的位置进行密封。

4.但是上述结构中当管道内的水有压力时,水压会从泄漏的位置向外侧推开密封胶片,以使密封胶片在管道外壁上的抵紧力减少,进而降低对管道的密封性。

技术实现要素:

5.为了提高对管道的密封性,本技术提供一种管道快速抢修用修复结构。

6.本技术提供一种管道快速抢修用修复结构,采用如下的技术方案:一种管道快速抢修用修复结构,包括两个半圆弧的夹板相对扣合形成筒状的外套件,所述夹板的内壁上设置有密封部,所述密封部上开设有第一密封面,所述第一密封面为锥面,所述夹板的中部位置形成有容纳腔,所述第一密封面远离容纳腔的一侧半径逐渐减小;所述第一密封面与管道的外壁之间设置有内密封圈;所述内密封圈通过设置有容纳腔内的抵压件进行抵压。

7.通过采用上述技术方案,使用时,先将内密封圈安装在管道的外壁上,然后再将两个半圆弧形夹板相对扣合在管道上形成外套件,内密封圈再沿着管道长度的方向进行调整,由于抵压件使内密封圈向第一密封面上抵压,第一密封面远离于容纳腔的一侧半径逐渐减小,当内密封圈受到管道内泄漏的水挤压时,挤压的方向与抵压件抵接内密封圈的方向相同,均用于使内密封圈对第一密封圈与管道的内壁抵压更紧,进而可以提高对管道的密封性。

8.优选的,所述密封部上开设有第二密封面;所述第二密封面与第一密封面对称设置;所述第二密封圈与管道外壁之间设置有外密封圈;所述外密封圈通过设置有夹板上的压紧件抵压。

9.通过采用上述技术方案,第二密封面与第一密封面对称设置,使第二密封面上可从夹板的外侧安装压紧件并对外密封圈进行抵接,使外密封圈对第二密封圈与管道之间密封,进一步提高对管道的密封性。

10.优选的,所述第一密封面和第二密封面相对形成v形截面的密封部;所述密封部与管道的外壁间隔设置;所述内密封圈与外密封圈相互抵接,所述内密封圈上的开口与外密封圈上的开口相互错位设置。

11.通过采用上述技术方案,v形截面的密封部能够使外密封圈和内密封圈在密封部最靠近于管道外壁的位置相互抵接,内密封圈与外密封圈的相互配合进一步提高对管道的密封,并且使内密封圈与外密封圈上的开口相互错位,减少开口处对密封性的影响。

12.优选的,所述外套件的两端设置有环槽;所述环槽内用于安装撑起组件;所述撑起组件为气囊环,所述撑起组件周向布置在环槽内。

13.通过采用上述技术方案,环槽内设置气囊环形成的撑起组件时,向撑起组件内充气能够周向均匀地将外套件相对于管道撑起,进而使内密封圈对管道的周围的密封性能较好。

14.优选的,所述抵压件设置成半圆弧形,并且所述抵压件弧形端部与夹板的弧形端部平齐;所述抵压件滑动连接在夹板上。

15.通过采用上述技术方案,抵压件与夹板连接,当安装夹板时,抵压件随着夹板同时安装在管道上,使抵压件的安装比较方便。

16.优选的,所述夹板上转动连接有螺杆,所述螺杆的长度方向与抵压件相对于夹板的滑动方向平行,两个夹板上分别安装一个螺杆,并且螺杆的两端螺纹旋向相反,所述螺杆的两端分别螺纹连接一个抵压件。

17.通过采用上述技术方案,螺杆两端的螺纹旋向相反,当需要对抵压件移动时,转动螺杆,螺杆的两端抵压件向相互远离的方向移动,使两个内密封圈同时密封在两个第一密封面上,同时两个内密封圈也能够对夹板相对于管道的位置进行固定。

18.优选的,所述螺杆上同轴固定设置有从动锥齿轮;所述夹板的侧壁上转动连接转动杆;所述转动杆上同轴固定有主动锥齿轮;所述主动锥齿轮与从动锥齿轮啮合。

19.通过采用上述技术方案,从动锥齿轮与主动锥齿轮啮合,从而安装人员通过将转动杆转动,转动杆上的主动锥齿轮能够驱动螺杆转动,进而比较方便地对两个抵压件的位置进行移动。

20.优选的,所述夹板的侧壁固定设置有延长筒,所述转动杆位于延长筒内部;所述延长筒上可拆卸连接有密封延长筒端部的盖板。

21.通过采用上述技术方案,延长筒内放置转动杆,通过在延长筒的端部固定可拆卸的盖板,使盖板对转动杆调节处进行密封,同时延长筒能够用于排出位于外套件内的气体。

22.优选的,所述夹板所呈弧形的两端外壁上固定设置有连接耳;所述连接耳上贯穿设置有连接螺栓;所述连接螺栓上螺纹连接有螺母。

23.通过采用上述技术方案,夹板的两端外壁上固定连接耳,连接耳上贯穿设置连接螺栓,连接螺栓配合螺母对两个夹板进行夹紧,使两个夹板之间相对牢固连接。

24.优选的,所述夹板弧形的端面上固定设置有凸起,所述凸起上套设有环形的密封垫;所述密封圈位于凸起至夹板的内壁之间的位置;所述密封垫延伸到密封部的位置。

25.通过采用上述技术方案,夹板的端部上固定设置凸起,环形的密封垫套在凸起上,使环形的密封垫的位置能够比较准确地处于凸起与夹板内壁之间的位置,减少密封垫向夹板的内侧凸出,同时密封垫的两端延伸到密封部,配合内密封圈对夹板与管道之间密封。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过抵压件使内密封圈向第一密封面上抵压,第一密封面远离于容纳腔的一侧半径逐渐减小,当内密封圈受到管道内泄漏的水挤压时,使内密封圈对第一密封圈与管道的内壁抵压更紧,进而可以提高对管道的密封性;2.通过密封部能够使外密封圈和内密封圈在密封部最靠近于管道外壁的位置相互抵接,内密封圈与外密封圈的相互配合进一步提高对管道的密封;3.通过环槽内设置气囊环形成的撑起组件时,向撑起组件内充气能够周向均匀地将外套件相对于管道撑起,进而使内密封圈对管道的周围的密封性较好。

附图说明

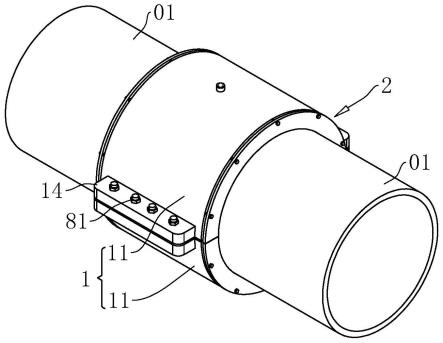

27.图1是本技术实施例的整体结构示意图;图2是本技术实施例夹板与管道的连接结构示意图;图3是图2中a部分的局部放大示意图;图4是本技术实施例外密封组件的爆炸结构示意图;图5是本技术实施例两个夹板的爆炸结构示意图;图6是本技术实施例夹板与抵压件的连接结构示意图;图7是本技术实施例夹板的局部结构示意图;图8是图7中b部分的局部放大示意图。

28.附图标记说明:01、管道;1、外套件;11、夹板;12、容纳腔;13、环槽;14、连接耳;141、通孔;15、凸起;16、滑槽;2、外密封组件;21、外密封圈;211、开口;22、压紧件;23、压紧螺栓;3、内密封组件;31、内密封圈;32、抵压件;321、凸块;4、密封部;41、第一密封面;42、第二密封面;5、驱动组件;51、螺杆;52、从动锥齿轮;53、转动杆;54、主动锥齿轮;55、六角孔;6、撑起组件;61、气囊环;62、缺口;7、密封垫;8、连接螺栓;81、螺母;9、延长筒;91、盖板。

具体实施方式

29.以下结合附图1-8对本技术作进一步详细说明。

30.本技术实施例公开一种管道快速抢修用修复结构,参考图1,包括两个夹板11,夹板11为半圆形,两个夹板11相对扣合形成圆筒形外套件1。安装时,两个夹板11用于扣合在管道01的外壁上,以使两个夹板11包在管道01的泄漏位置,在夹板11形成筒状的外套件1两端分别设置有一外密封组件2,外密封组件2密封在夹板11的内壁与管道01的外壁之间,以使两个夹板11形成筒状的外套件1两端密封。

31.参考图2和图3,在夹板11形成筒状的外套件1内部设置有内密封组件3,内密封组件3包括内密封圈31和抵压件32。夹板11的内壁上开设有第一密封面41,第一密封面41为锥形,并且第一密封面41有两个,两个第一密封面41分别位于夹板11形成筒状外套件1的两端位置,两个第一密封面41之间的部位形成容纳腔12,抵压件32位于容纳腔12内,并且抵压件32上连接有驱动组件5,通过驱动组件5将抵压件32沿着夹板11形成筒状的外套件1两端移动,再通过抵压件32挤压内密封圈31向第一密封面41靠近,锥形第一密封面41的较大一侧朝向于容纳腔12,即第一密封面41远离于容纳腔12的一侧直径逐渐减小,并且第一密封面41远离于容纳腔12的一端的直径大于管道01的外径,以使第一密封面41与管道01的外壁之

间留有间隙,内密封圈31的横截面为圆形,当密封在第一密封面41和管道01的外壁之间后发生挤压变形以贴紧第一密封面41和管道01的外壁。内密封圈31的内径等于管道01的外径,内密封圈31的外径大于第一密封面41远离于容纳腔12一端的直径。内密封圈31贴着第一密封面41设置,并且在抵压件32的作用下移动到第一密封面41远离于容纳腔12的一端。当容纳腔12内有从管道01泄漏的压力水时,压力水会挤压内密封圈31向第一密封面41的方向移动,进而内密封圈31的挤压力增大,提高了内密封圈31对管道01外壁与第一密封面41之间的密封性。同时设置的容纳腔12也能够用于放置管道01承插接头,以方便对承插连接的管道01连接处胶圈脱出发生的漏水进行修复。

32.参考图3和图4,外密封组件2包括外密封圈21和压紧件22,外密封圈21与内密封圈31相同,外密封圈21与内密封圈31上具有开口211,开口211处用于断开外密封圈21或内密封圈31,方便将外密封圈21和内密封圈31缠绕在管道01上,然后再开口211的位置通过粘接的方式进行固定。在安装内密封圈31和外密封圈21时,将内密封圈31上的开口211与外密封圈21上的开口211位置相互错开,可选为错开180度,以减少开口211对外密封圈21和内密封圈31密封性能的影响。在夹板11的内壁上设置有第二密封面42,第二密封面42与第一密封面41对称设置且第二密封面42位于第一密封面41远离容纳腔12的一侧,第二密封面42与第一密封面41相接形成v形截面的密封部4。安装时,压紧件22安装在两个夹板11形成的筒状外套件1的两端并向第二密封面42的方向移动挤压外密封圈21,使外密封圈21抵接在第二密封圈与管道01的外壁上,同时外密封圈21靠近内密封圈31的一侧与内密封圈31相互抵接,进行使外密封圈21与内密封圈31相互配合进行密封,降低内密封圈31和外密封圈21上的开口211对密封性的影响,同时管道01外侧的具有压力的地下水通过外密封圈21阻挡。

33.参考图4,压紧件22为半圆弧形,在每个夹板11的一端均设置一个,使两个压紧件22配合对一个外密封圈21进行挤压,压紧件22为半圆弧形方便压紧件22扣在管道01的外壁上,然后压紧件22与夹板11之间设置有压紧螺栓23,压紧件22的一侧由外套件1的端端向第二密封面42的方向延伸并用于抵接在外密封圈21上,另一侧保持在外套件1的外部并用于穿设压紧螺栓23,压紧螺栓23螺纹连接在夹板11上,使压紧螺栓23的作用力用于驱使压紧件22向第二密封面42移动,进而使外密封圈21能够通过压紧件22抵紧在第二密封面42上。

34.参考图3,两个夹板11形成筒状外套件1的端部内壁上开设有环槽13,环槽13内用于放置撑起组件6,撑起组件6为带有一个缺口62的气囊环61,通过缺口62使气囊环61成条状,夹板11开设环槽13的位置与管道01的外壁之间留有间隙,以方便在两个夹板11均套在管道01上后,然后再将撑起组件6周向放置到环槽13内,然后向撑起组件6内充气,气囊环61形成的撑起组件6能够周向均匀地撑起外套件1,进而使两个夹板11形成外套件1的中心线与管道01的中心线重合,使外密封圈21和内密封圈31对管道01的周向密封比较均匀。安装时,撑起组件6内充有气体的情况下先将内密封圈31安装,使内密封圈31将外套件1撑起,然后再将撑起组件6放气,再对外密封圈21进行安装。撑起组件6可从环槽13内取出,方便撑起组件6的多次使用。

35.参考图5,在弧形的夹板11两端的端面上设置有密封垫7,在夹板11的两端外壁上固定设置有连接耳14,密封垫7为环状,密封垫7的中心设置有凸起15,凸起15位于夹板11上,凸起15至夹板11的内壁的位置用于放置密封垫7,密封垫7延伸到两个v形的密封部4的位置,以使密封垫7配合外密封圈21和内密封圈31对外套件1进行密封。连接耳14上开设有

通孔141,通孔141内用于贯穿连接螺栓8,连接螺栓8上螺纹连接有螺母81,通过螺母81将两个夹板11相对扣合并抵紧密封垫7。当两个夹板11通过连接螺栓8相互抵紧时,夹板11的内侧与管道01的外壁之间保持有间隙,进而使夹板11安装在管道01上时,不会因为管道01直径的影响造成两个夹板11之间密封较差。

36.参考图6,在夹板11形成容纳腔12的内壁上开设有滑槽16,滑槽16沿着夹板11所形成的外套件1的轴线方向,滑槽16在每个夹板11上设置有多个,抵压件32的一侧向第一密封面41的方向延伸,另一侧固定设置有凸块321,凸块321与抵压件32一体设置,凸块321滑动配合在滑槽16内,进而使抵压件32在滑槽16的作用下可沿着外套件1的轴线方向滑移。抵压件32为半圆弧形,在每个内密封圈31上抵接两个抵压件32,抵压件32的半圆弧形的端部与夹板11所呈半圆弧形的端面平齐。在安装时,抵压件32与夹板11一起扣合在管道01的外壁上,抵压件32靠近于管道01外壁的一侧与管道01的外壁保持有间隙。

37.参考图7,驱动抵压件32移动的驱动组件5包括螺杆51,螺杆51设置在滑槽16内并且平行于滑槽16设置,螺杆51转动连接在夹板11上。连接在同一个夹板11上的两个抵压件32分别螺纹连接在螺杆51的两端,螺杆51两端的螺纹旋向相反,通过转动螺杆51能够使两个抵压件32同时相互靠近或远离,以使转动螺杆51时能够同时调节两个抵压件32对两个内密封圈31的抵紧力,并且当两个内密封圈31均抵紧时,夹板11相对于管道01的长度方向的位置也能够通过两个内密封圈31进行固定。在每个夹板11上设置一个螺杆51,在安装时,两个螺杆51应同时转动,并且转动的速度保持一致,以使两个抵接在同一个内密封圈31的抵压件32同步向内密封圈31移动。

38.参考图8,螺杆51的中部同轴固定设置有从动锥齿轮52,在夹板11的侧壁上通过轴承转动连接有转动杆53,转动杆53的端部同轴固定设置有主动锥齿轮54,转动杆53的一端开设有六角孔55,方便安装人员在六角孔55内插入六角扳手对转动杆53进行转动,主动锥齿轮54与从动锥齿轮52啮合,进而转动杆53转动时能够带动从动锥齿轮52转动,使螺杆51转动。在夹板11的侧壁上固定设置有延长筒9,延长筒9位于转动杆53的位置,延长筒9与夹板11一体设置形成,并且转动杆53的端部位于延长筒9内,方便安装人员从延长筒9的位置插入六角扳手,在延长筒9的端部通过螺栓连接有盖板91,盖板91用于密封延长筒9,转动杆53位置延长筒9内,进而在调节对内密封圈31的位置后,可通过将盖板91连接在延长筒9内进行密封。同时安装时可将一个延长筒9竖直朝上,在外套件1内进入由管道01内泄漏的水时,逐渐将外套件1内部的气体由延长筒9内排出,最后再密封上盖板91。

39.本实施例的安装过程:首先将两个内密封圈31缠绕在管道01上,再两个夹板11的中部位置对应于管道01的泄漏位置,使两个夹板11扣合在管道01的外壁上,并将两个夹板11通过连接螺栓8相对固定,然后将撑起组件6设置在夹板11的环槽13内,向撑起组件6内充气进而将两个夹板11形成的筒状外套件1的中心线与管道01的中心线重合,同时转动两个螺杆51,并且转动的速度保持一致,将内密封圈31与第一密封面41抵接,将撑起组件6放气后安装外密封圈21,并通过压紧件22由外套件1的端部向第二密封面42的方向挤压外密封圈21,使外密封圈21与内密封圈31配合密封管道01与夹板11的位置,再安装位于下方的盖板91,待管道01泄漏的水从上方延长筒9处流出再安装另一个盖板91。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1