转动机构和可折叠电子设备的制作方法

本技术涉及电子产品,尤其涉及一种转动机构和可折叠电子设备。

背景技术:

1、随着科技的发展,电子设备(如手机、平板电脑等)的外观(id)形态有从直板机往折叠机发展的趋势。折叠机在打开状态下具有大面积屏幕,充分满足了消费者的视觉体验,在闭合状态下体积小,便于携带。现有技术中的折叠机,大多通过同步机构中的同步齿轮实现同步运动。然而,现有的同步齿轮大多为直齿结构,传动平稳性差。

技术实现思路

1、本技术提供一种转动机构和可折叠电子设备,以解决现有技术中的转动机构的传动平稳性差的技术问题。

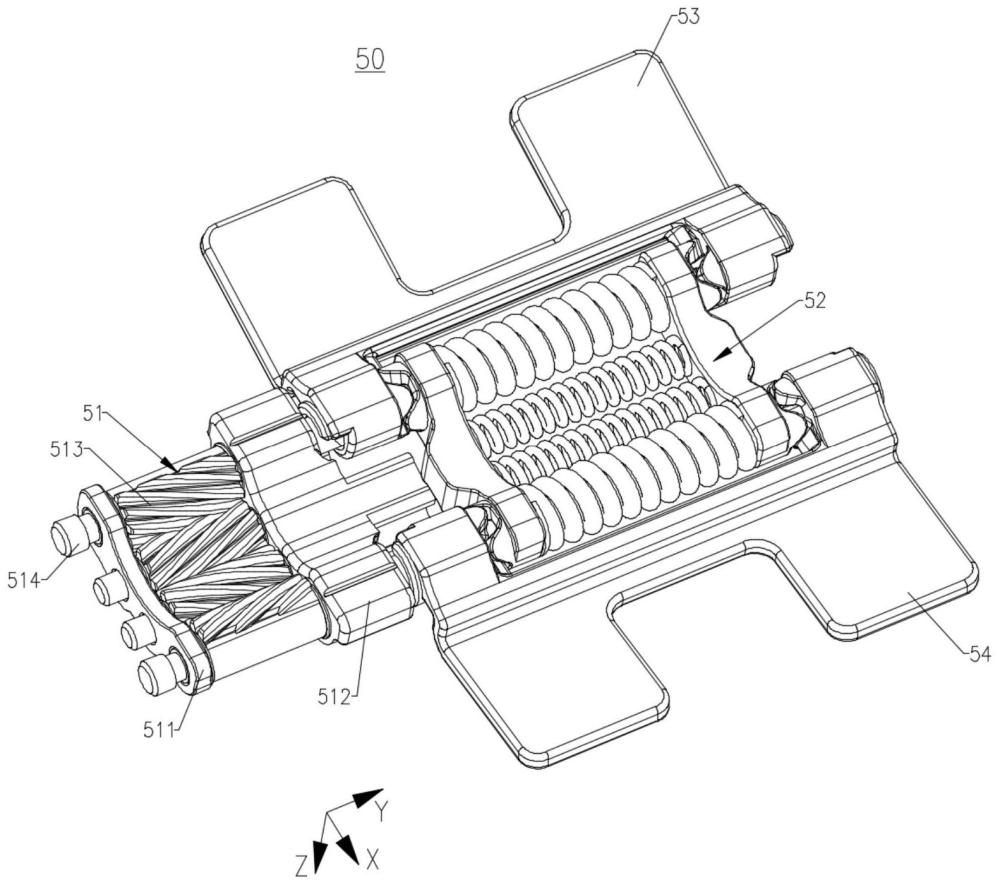

2、第一方面,本技术提一种转动机构,包括固定基座、第一同步摆臂、第二同步摆臂和同步齿轮。所述同步齿轮包括第一齿轮、第二齿轮和中间齿轮。所述第一齿轮、所述中间齿轮和所述第二齿轮均为斜齿轮。所述第一齿轮、所述中间齿轮和所述第二齿轮并排且平行设置,所述中间齿轮位于所述第一齿轮和所述第二齿轮之间,并与所述第一齿轮及所述第二齿轮啮合。所述第一同步摆臂与所述第一齿轮固定连接,所述第二同步摆臂与所述第二齿轮固定连接。所述同步齿轮安装于所述固定基座内,并与所述固定基座转动连接,所述第一同步摆臂和所述第二同步摆臂分别位于所述固定基座在宽度方向的相对两侧。所述第一同步摆臂与所述第二同步摆臂的转动方向相反,所述第一齿轮与所述第二齿轮的转动方向相反。

3、转动机构应用于可折叠电子设备中,可折叠电子设备包括第一壳体、第二壳体和显示屏。第一壳体与第一同步摆臂连接,第二壳体与第二同步摆臂连接。转动机构位于第一壳体和第二壳体之间,并使第一壳体和第二壳体转动连接。转动机构的转动可带动第一壳体和第二壳体相对转动。第一壳体和第二壳体还设有容置槽,容置槽用于容纳电子设备的处理器、电路板、摄像模组等电子元件以及结构元件。

4、转动机构处于折叠状态时,第一同步摆臂和第二同步摆臂相对折叠。也就是,第一同步摆臂和第二同步摆臂朝向相互靠近方向转动,以使第一同步摆臂和第二同步摆臂层叠设置。转动机构处于展平状态时,第一同步摆臂和第二同步摆臂相对固定基座展平,第一同步摆臂和第二同步摆臂之间的夹角接近180度。

5、本实施例中,通过将第一齿轮、中间齿轮和第二齿轮均设置为斜齿轮,增加了中间齿轮与第一齿轮及第二齿轮的重合度,从而增加了同步齿轮传动的稳定性,提升转动机构转动的稳定性。并且,通过将第一齿轮、中间齿轮和第二齿轮设为斜齿轮,还能防止齿根发生断裂,提高转动机构的抗冲击能力与承载能力,提升转动机构的耐用性。同时,同步齿轮的重合度增加之后,在满足连续传动的条件下,可根据实际应用场景适当增大齿轮模数,减小齿轮的齿数,从而可以减小齿轮的直径,减小转动机构在折叠状态的厚度,实现可折叠电子设备的轻薄化。此外,通过将第一齿轮、中间齿轮和第二齿轮并排且平行设置,可以减小转动机构的厚度,从而可以进一步实现可折叠电子设备的轻薄化。

6、一种可能的实施方式中,所述转动机构包括折叠状态和展平状态,所述转动机构处于所述展平状态时,所述第一同步摆臂相对所述第二同步摆臂展开,所述第一同步摆臂朝向靠近所述固定基座方向转动时,带动所述第一齿轮转动,以带动所述第二齿轮转动,从而带动所述第二同步摆臂朝向靠近所述第一同步摆臂方向转动,以使所述第一同步摆臂相对所述第二同步摆臂折叠,并使所述转动机构处于所述折叠状态。

7、本实施例中,第一同步摆臂和第二同步摆臂通过同步齿轮实现同步转动,从而实现转动机构的同步转动,进而提升转动机构转动的便利性和可靠性,提升用户的使用体验。

8、一种可能的实施方式中,所述中间齿轮与所述第一齿轮的重合度大于1.2,所述中间齿轮与所述第二齿轮的重合度大于1.2。

9、需要说明的是,重合度等于端面重合度与纵向重合度之和。本实施例中,通过将中间齿轮与第一齿轮的重合度设为大于1.2,且中间齿轮与第二齿轮的重合度大于1.2,能够增加同步齿轮的传动稳定性,提升转动机构的转动稳定性。

10、一种可能的实施方式中,所述中间齿轮包括第三齿轮和第四齿轮,所述第三齿轮和所述第四齿轮均为斜齿轮,所述第三齿轮和所述第四齿轮均设于所述第一齿轮和所述第二齿轮之间,且所述第三齿轮与所述第一齿轮啮合,所述第四齿轮与所述第二齿轮及所述第三齿轮啮合。

11、本实施例中,通过在第一齿轮和第二齿轮之间设置第三齿轮和第四齿轮,并且第一齿轮转动时,带动第三齿轮转动,从而带动第四齿轮转动,进而带动第二齿轮转动,从而实现第一齿轮和第二齿轮的同步转动,从而可以提升同步齿轮传动的稳定性,提升转动机构转动的稳定性。

12、一种可能的实施方式中,所述第三齿轮与所述第四齿轮的重合度大于1.2。本实施例中,通过将第三齿轮与第四齿轮的重合度设为大于1.2,从而能够进一步增加同步齿轮的传动稳定性,提升转动机构的转动稳定性。

13、一种可能的实施方式中,所述第一齿轮包括第一齿,所述第二齿轮包括第二齿,所述第三齿轮包括第三齿,所述第四齿轮包括第四齿。所述第一齿、所述第二齿、所述第三齿和所述第四齿均为螺旋型,且所述第一齿和所述第二齿的螺旋方向相反,所述第三齿轮与所述第四齿轮的螺旋方向相反。

14、本实施例中,通过将第一齿、第二齿、第三齿和第四齿设为螺旋型,可以提升中间齿轮与第一齿轮及第二齿轮的重合度,进而可以增加同步齿轮的传动稳定性,提升转动机构的转动稳定性,并且可以防止齿根发生断裂,提高转动机构的抗冲击能力与承载能力,提升转动机构的耐用性。

15、一种可能的实施方式中,所述第一齿、所述第二齿、所述第三齿和所述第四齿的螺旋角均为15°~45°。

16、本实施例中,通过将第一齿、第二齿、第三齿和第四齿的螺旋角度均设为15°~45°,从而可以提升相邻两个齿轮之间的重合度,进而可以增加同步齿轮的传动稳定性,提升转动机构的转动稳定性。

17、一种可能的实施方式中,所述第一齿轮包括第一齿,所述第二齿轮包括第二齿,所述第三齿轮包括第三齿,所述第四齿轮包括第四齿;所述第一齿、所述第二齿、所述第三齿和所述第四齿均为“v”字型。

18、本实施例中,通过将第一齿、第二齿、第三齿和第四齿均设为“v”字型,能够减小同步齿轮转动时的轴向力,从而可以进一步增加同步齿轮转动的稳定性,提升转动机构转动的稳定性。

19、一种可能的实施方式中,所述第一齿包括第一子齿和第二子齿,所述第一子齿和所述第二子齿均为斜齿,所述第一子齿与所述第二子齿沿所述第一齿轮的轴向固定连接。所述第二齿包括第三子齿和第四子齿,所述第三子齿和所述第四子齿均为斜齿,所述第三子齿与所述第四子齿沿所述第二齿轮的轴向固定连接。所述第三齿包括第五子齿和第六子齿,所述第五子齿和所述第六子齿均为斜齿,且所述第五子齿与所述第六子齿沿所述第三齿轮的轴向固定连接。所述第四齿包括第七子齿和第八子齿,所述第七子齿和所述第八子齿均为斜齿,且所述第七子齿与所述第八子齿沿所述第四齿轮的轴向固定连接。

20、所述第一子齿与所述第五子齿啮合,所述第五子齿与所述第七子齿啮合,所述第七子齿与所述第三子齿啮合。所述第二子齿与所述第七子齿啮合,所述第六子齿与所述第八子齿啮合,所述第八子齿与所述第四子齿啮合。

21、本实施例中,通过将每一齿轮的齿设为两个子齿,且相邻两个齿轮之间通过两个子齿分别啮合,使得同一齿轮的两个子齿收到的作用力在轴向的分力的方向相反,从而可以相互抵消,进而可以减小每一齿轮的轴向力,进而可以进一步增加同步齿轮转动的稳定性,提升转动机构转动的稳定性。

22、一种可能的实施方式中,所述第一子齿与所述第五子齿的螺旋方向相反,所述第五子齿与所述第七子齿的螺旋方向相反,所述第七子齿与所述第三子齿的螺旋方向相反,所述第一子齿、所述第五子齿、第七子齿和所述第三子齿的螺旋角度均为15°~45°。

23、本实施例中,通过将第一子齿、第五子齿、第七子齿和第三子齿设为螺旋型,且第螺旋角度均为15°~45°,从而可以提升第一齿轮与第三齿轮的重合度,第三齿轮与第四齿轮的重合度以及第四齿轮与第二齿轮的重合度,进而可以增加同步齿轮的传动稳定性,提升转动机构的转动稳定性。

24、一种可能的实施方式中,所述第一齿轮与所述第三齿轮的重合度大于1.2,所述第三齿轮与所述第四齿轮的重合度大于1.2,所述第四齿轮与所述第二齿轮的重合度大于1.2。

25、本实施例中,通过将第一齿轮与第三齿轮的重合度设为大于1.2,第三齿轮与第四齿轮的重合度设为大于1.2,且第四齿轮与第二齿轮的重合度大于1.2,能够进一步增加同步齿轮的传动稳定性,提升转动机构的转动稳定性。

26、一种可能的实施方式中,所述转动机构还包括阻尼件,所述阻尼件包括阻尼弹簧、第一铰接座和第二铰接座,所述阻尼件安装于所述固定基座,且所述第一铰接座和所述第二铰接座均与所述阻尼弹簧固定连接。所述第一同步摆臂包括第一铰接体,所述第一铰接体与所述第一铰接座铰接,所述第二同步摆臂包括第二铰接体,所述第二铰接体与所述第二铰接座铰接。

27、所述第一同步摆臂相对所述固定基座转动时,所述第一铰接体抵持所述第一铰接座,所述第二同步摆臂相对所述固定基座转动时,所述第二铰接体抵持所述第二铰接座,所述第一铰接座和所述第二铰接座共同压缩所述阻尼弹簧,并使所述阻尼弹簧产生弹性力。

28、本实施例中,通过设置阻尼件,并在第一同步摆臂设置第一铰接体,第二同步摆臂设置第二铰接体,使得第一同步摆臂和第二同步摆臂转动时,反复挤压阻尼弹簧产生弹性力,该弹性力产生的弹性恢复力反过来作用于第一同步摆臂和第二同步摆臂,从而为第一同步摆臂和第二同步摆臂的转动提供阻尼力,以提升用户使用时的阻尼手感,提升用户的使用体验。

29、一种可能的实施方式中,所述转动机构包括第一固定板和第二固定板,所述第一固定板与所述第二固定板分别位于所述固定基座宽度方向的相对两侧,且所述第一同步摆臂与所述第一固定板滑动连接,所述第二固定板与所述第二同步摆臂滑动连接。

30、其中,第一壳体与第一固定板固定连接,第二壳体与第二固定板固定连接。本实施例中,通过设置第一固定板和第二固定板,使得第一壳体和第二壳体相对转动时,通过第一固定板带动第一同步摆臂转动,第二固定板带动第二同步摆臂转动,从而可以提升第一同步摆臂和第二同步摆臂转动的稳定性,进而可以提升转动机构和可折叠电子设备转动的稳定性。

31、一种可能的实施方式中,所述固定基座设有第一转动槽和第二转动槽,所述第一转动槽和所述第二转动槽相对设置。所述转动机构包括第一主摆臂和第二主摆臂,所述第一主摆臂安装于所述第一转动槽,并可以沿所述第一转动槽滑动并转动,且所述第一主摆臂与所述第一固定板转动连接。所述第二主摆臂安装于所述第二转动槽,并可沿所述第二转动槽滑动并转动,且所述第二主摆臂与所述第二固定板转动连接。

32、本实施例中,通过设置第一主摆臂和第二主摆臂,并且,第一固定板相对固定基座转动时,第一主摆臂在第一转动槽内转动并滑动,第二固定板相对固定基座转动时,第二主摆臂在第二转动槽内转动并滑动,从而可以实现第一固定板和第二固定板相对固定基座转动。

33、一种可能的实施方式中,所述第一主摆臂包括第一转动体和第一摆动体,所述第一转动体与所述第一摆动体固定连接,所述第一转动体包括第一滑动部和两个第二滑动部,两个所述第二滑动部连接于所述第一滑动部的相对两侧。所述第一转动槽包括第一滑轨和两个第二滑轨,两个所述第二滑轨分别位于所述第一滑轨的相对两侧,并与所述第一滑轨沿所述固定基座的长度方向并排设置。所述第一转动体安装于所述第一转动槽内,所述第一滑动部安装于所述第一滑轨,一个所述第二滑动部安装于一个所述第二滑轨。

34、本实施例中,通过在第一转动槽设置第一滑轨和两个第二滑轨,并且,第一主摆臂的滑动轨迹由第一滑轨和两个第二滑轨来限定,从而可以降低对第一转动槽的精度要求,降低加工成本,同时还能够提升第一主摆臂转动的稳定性。并且,第一滑轨和两个第二滑轨呈分布式排列,降低了固定基座的加工难度。

35、一种可能的实施方式中,一个所述第二滑轨包括滑轨底壁和凸块,所述凸块连接于所述第一转动槽的侧壁,并与所述滑轨底壁相对间隔设置,所述第一转动槽的底壁还设有第一镂空部,所述第一镂空部贯穿所述第一转动槽的底壁,并与所述凸块相对设置。所述第二滑动部位于所述滑轨底壁和所述凸块之间。

36、本实施例中,通过设置第一镂空部,使得固定基座可以通过模具成型的方式制备,简化了固定基座的加工工艺,避免倒扣问题。此外,本实施例中,通过在第一转动槽的侧壁设置凸块,可以对第一主摆臂起到限位作用,能够避免第一主摆臂在转动过程中脱离第一转动槽,提升第一主摆臂转动的稳定性。

37、一种可能的实施方式中,所述固定基座还安装有第一转动轴和第二转动轴,所述第一转动轴和所述第二转动轴相对且平行设置,并与所述固定基座转动连接,且所述第一转动轴和所述第二转动轴的延伸方向均与所述固定基座的长度方向平行。所述转动机构包括第一副摆臂和第二副摆臂,所述第一副摆臂与所述第一转动轴固定连接,并与所述第一固定板滑动连接;所述第二副摆臂与所述第二转动轴固定连接,并与所述第二固定板滑动连接。

38、本实施例中,通过设置第一副摆臂,第一固定板相对固定基座转动时,带动第一副摆臂与第一主摆臂共同转动,以实现第一固定板相对固定基座转动,从而可以增加第一固定板转动的稳定性;通过设置第二副摆臂,第二固定板相对固定基座转动时,带动第二副摆臂与第二主摆臂共同转动,以实现第二固定板相对固定基座转动,从而可以增加第二固定板转动的稳定性。

39、一种可能的实施方式中,所述转动机构还包括浮板,所述浮板安装于所述固定基座,并与所述第一转动轴及所述第二转动轴转动连接;所述第一副摆臂相对所述固定基座转动时,带动所述第一转动轴转动,所述第二副摆臂相对所述固定基座转动时,带动所述第二转动轴转动,所述第一转动轴和所述第二转动轴转动,以带动所述浮板沿所述固定基座的厚度方向移动。

40、其中,浮板设于转动机构的fpc过线位置。本实施例中,通过设置浮板,能够对fpc过线起到保护作用,避免转动机构处于折叠状态时,显示屏挤压fpc过线,对fpc过线造成损坏。并且,转动机构处于展平状态时,浮板支撑显示屏,转动机构处于折叠状态时,浮板下沉,以避让显示屏,避免对显示屏造成挤压。

41、一种可能的实施方式中,所述第一转动轴包括第一固定部和第一延伸部,所述第一固定部的轴线与第一延伸部的轴线平行且间隔设置;所述第二转动轴包括第二固定部和第二延伸部,所述第二固定部的轴线与第二延伸部的轴线平行且间隔设置;所述浮板设有第一安装槽和第二安装槽,所述第一安装槽和所述第二安装槽间隔设置。所述第一延伸部位于所述第一安装槽内,所述第二延伸部位于所述第二安装槽内。

42、所述第一副摆臂和所述第二副摆臂朝向相互靠近的方向转动时,所述第一延伸部和所述第二延伸部带动所述浮板朝向所述固定基座内移动;所述第一副摆臂和所述第二副摆臂朝向相互远离的方向转动时,所述第一延伸部和所述第二延伸部带动所述浮板朝向远离所述固定基座方向移动。

43、本实施例中,通过第一副摆臂和第二副摆臂转动,带动第一转动轴和第二转动轴转动,从而带动浮板移动,以使转动机构处于展平状态时,浮板朝向显示屏方向移动,以支撑显示屏,转动机构处于折叠状态时,浮板下沉,以避让显示屏,避免对显示屏造成挤压。

44、一种可能的实施方式中,所述转动机构还包括第一压板和第二压板,所述第一压板与所述第一固定板滑动连接,所述第一固定板相对所述固定基座转动时,可带动所述第一压板相对所述固定基座转动;所述第二压板与所述第二固定板滑动连接,所述第二压板相对所述固定基座转动时,可带动所述第二压板相对所述固定基座转动。

45、本实施例中,通过设置第一压板和第二压板,且转动机构处于展平状态时,第一压板和第二压板共同支撑显示屏,从而可以增加显示屏连接的稳定性,以保证显示屏的良好显示。

46、一种可能的实施方式中,所述固定基座还设有第三转动槽和第四转动槽,所述第三转动槽与所述第四转动槽相对设置;所述转动机构还包括第一压板摆臂和第二压板摆臂,所述第一压板摆臂安装于所述第三转动槽,并可沿所述第三转动槽滑动并转动,且所述第一压板摆臂与所述第一压板滑动连接。所述第二压板摆臂安装于所述第四转动槽,并可沿所述第四转动槽滑动并转动,且所述第二压板摆臂与所述第二压板滑动连接。

47、本实施例中,通过设置第一压板摆臂,并通过第一压板带动第一压板摆臂转动,从而实现第一压板相对固定基座的转动,进而可以提升第一压板转动的稳定性;通过设置第二压板摆臂,并通过第二压板带动第二压板摆臂转动,从而实现第二压板相对固定基座的转动,进而可以提升第二压板转动的稳定性。

48、一种可能的实施方式中,所述固定基座还包括柔性支撑件,所述柔性支撑件安装于所述固定基座,所述转动机构处于折叠状态时,所述柔性支撑件弯折,并形成避让空间;所述转动机构处于展平状态时,所述柔性支撑件展开。

49、本实施例中,通过设置柔性支撑件,且转动机构处于展平状态时,柔性支撑件、第一压板和第二压板共同支撑显示屏,以保证显示屏的良好显示;转动机构处于折叠状态时,显示屏的可折叠部分弯折并向柔性支撑件方向外凸,柔性支撑件发生弯折形成水滴型结构,且柔性支撑件的中部朝向固定基座内下沉,并形成避让空间,以避让显示屏,避免柔性支撑件70挤压显示屏,对显示屏造成损坏。

50、本技术还提供一种可折叠电子设备,包括第一壳体、第二壳体、显示屏和上述转动机构,所述转动机构连接所述第一壳体和所述第二壳体之间,所述显示屏安装于第一壳体、第二壳体及转动机构,所述转动机构转动时,所述第一壳体和所述第二壳体相对转动,从而带动所述显示屏发生弯折或展开。

51、本实施例中,通过在可折叠电子设备设置同步齿轮为斜齿轮的转动机构,从而可以提升可折叠电子设备转动的稳定性,提升用户的使用体验。

52、综上,本技术通过将第一齿轮、中间齿轮和第二齿轮均设置为斜齿轮,增加了中间齿轮与第一齿轮及第二齿轮的重合度,从而增加了同步齿轮传动的稳定性,提升转动机构转动的稳定性。并且,通过将第一齿轮、中间齿轮和第二齿轮设为斜齿轮,还能防止齿根发生断裂,提高转动机构的抗冲击能力与承载能力,提升转动机构的耐用性。同时,同步齿轮的重合度增加之后,在满足连续传动的条件下,可根据实际应用场景适当增大齿轮模数,减小齿轮的齿数,从而可以减小齿轮的直径,减小转动机构在折叠状态的厚度,实现可折叠电子设备的轻薄化。

- 还没有人留言评论。精彩留言会获得点赞!