一种带轮防尘装置的制作方法

1.本技术涉及二极管器件领域,尤其螺旋整流二极管。

背景技术:

2.带轮结构中有轴承和轴,轴在轴承内转动,需要通过不断添加润滑油来减少转动摩擦及转动平稳,正常的工况下,轴与轴承结构可以长久工作;但在恶劣环境下,如外界低压导致润滑油异常留出、外界有烟雾腐蚀或磨损轴承。

3.申请内容为解决现有技术中存在的问题,本技术公开一种带轮防尘装置,包括带轮轴承结构、防尘结构、及连接件;所述带轮轴承结构包括带轮、轴承、轴、及螺纹孔;所述轴承位于所述轴的外表面,所述轴位于所述轴承的中部空腔内;所述带轮位于所述轴承的外表面,所述轴承位于所述带轮的中部空腔内;所述螺纹孔设置于所述带轮上,且所述螺纹孔穿过所述带轮的表面;所述防尘结构包括防尘盖、凸盖、及安装孔;所述安装孔穿过所述防尘盖的表面,所述凸盖从所述防尘盖的表面凸起,所述凸盖固定连接所述防尘盖,所述凸盖为弧形结构;所述凸盖通过覆盖所述带轮的中部空腔,实现所述凸盖与所述带轮密封连接;其中,所述连接件穿过所述螺纹孔及所述安装孔,用于连接所述带轮轴承结构及所述防尘结构。

4.所述防尘盖为圆形结构,所述凸盖位于所述防尘盖的中部,所述防尘盖的中部为空腔结构,所述螺纹孔相对于所述凸盖对称分布。

5.所述连接件包括外壁、活塞、底壁、及密封腔;所述外壁位于所述连接件的四周,所述底壁位于所述连接件的底部,所述底壁密封连接所述外壁,所述活塞位于所述外壁围成的腔体内,所述活塞、所述底壁、及所述外壁围成所述密封腔。

6.通过所述活塞在所述外壁围成的腔体内的滑动,实现所述密封腔内的气压变化。

7.所述活塞与所述防尘盖固定连接,所述外壁的底部螺纹连接所述螺纹孔,通过所述活塞在所述外壁围成的腔体内的滑动,带动所述防尘盖远离或靠近所述带轮,进而实现所述凸盖与所述带轮密封连接或实现所述凸盖远离所述带轮。

8.在所述连接件连接所述防尘盖及所述带轮之前,预先在所述密封腔内冲入气体,使得所述密封腔内气压小于大气压;所述活塞的下表面位于所述密封腔,所述活塞的上表面接触外界;外界气压对所述活塞的上表面形成作用力f1,所述f1随所述外界气压变化而变化,所述密封腔内气体对所述活塞的下表面形成作用力f2,所述f2随所述密封腔内气体压力变化而变化;所述密封腔体内的气压满足如下条件:在所述连接件连接所述防尘盖及所述带轮之前,预先在所述密封腔内冲入气体,使得所述密封腔内气压小于大气压,此时,由于所述活塞与所述外壁之间摩擦力及所述f2的存在,满足所述f1不能推动所述活塞沿所述外壁运动。

9.所述密封腔体内的气压满足如下条件:当所述外界气压增大时,所述f1增大并可推动所述活塞向下运动,从而实现所述密封腔压缩,所述f2随之增大至所述f1不能推动所述活塞向下运动为止;当所述外界气压减小时,所述f2推动所述活塞向上运动,所述f2随之减小至所述f2不能推动所述活塞向上运动为止。

10.所述连接件还包括限位部、固定部,所述限位部位于所述外壁内,且所述限位部位于所述活塞的上部,用于阻挡所述活塞沿所述外壁滑出所述连接件;所述固定部位于所述外壁,通过所述固定部可带动所述活塞沿所述外壁运动或固定所述活塞。

11.所述连接件为圆柱形结构,所述连接件有多个,多个所述连接件沿所述凸盖对称分布。

12.所述连接件为圆环形结构,所述连接件沿所述凸盖对称分布且包绕所述凸盖。

13.本技术公开的方法具有如下优点:本技术防尘结构可用于实现所述轴承结构的密封保护,提高轴承在恶劣环境下的使用寿命;本技术防尘结构与轴承结构之间的连接件可实现外界气压变化是自动密封轴承结构,或自动解除轴承结构的密封,从而实现无人状态下的快速响应,提供轴承使用寿命;本技术的连接件通过设置固定部,可人工控制活塞运动或固定,从而人工控制轴承结构的密封。

14.附图说明:为了更清楚地说明本技术实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

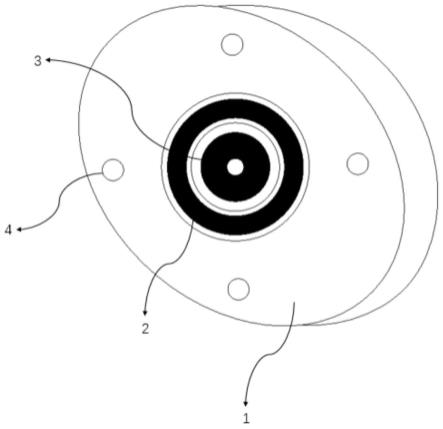

15.图1是本技术第一实施方式带轮轴承结构立体图。

16.图2是本技术第一实施方式防尘结构立体图。

17.图3是本技术第一实施方式防尘结构俯视图。

18.图4是本技术第一实施方式连接件剖面图。

19.图5是本技术第一实施方式带轮轴承结构、防尘结构、及连接件装配过程示意图。

20.图6是本技术第一实施方式带轮轴承结构、防尘结构、及连接件装配后示意图。

21.图7是本技术第二实施方式带轮轴承结构立体图。

22.图8是本技术第二实施方式防尘结构俯视图。

23.图9是本技术第二实施方式防尘结构立体图。

24.图10是本技术第二实施方式连接件俯视图。

25.图11是本技术第二实施方式连接件侧视图。

26.图12是本技术第二实施方式连接件剖面图。

[0027]1ꢀꢀ

带轮2

ꢀꢀ

轴承3

ꢀꢀ

轴4

ꢀꢀ

螺纹孔5

ꢀꢀ

防尘盖6

ꢀꢀ

凸盖7

ꢀꢀ

安装孔8ꢀꢀ

连接件81 外壁82 限位部83 固定部84 活塞85 底壁86 密封腔。

具体实施方式

[0028]

下面将结合本技术实施例的技术方案进行清楚、完整地描述;本技术中涉及的方位表述,如上、下等,均以本技术视图排布方式来定位。

[0029]

为解决现有技术中存在的问题,如图1-12所示:本技术公开一种带轮防尘装置,包括带轮轴承结构、防尘结构、及连接件(8);所述带轮轴承结构包括带轮(1)、轴承(2)、轴(3)、及螺纹孔(4);所述轴承(2)位于所述轴(3)的外表面,所述轴(3)位于所述轴承(2)的中部空腔内;所述带轮(1)位于所述轴承(2)的外表面,所述轴承(2)位于所述带轮(1)的中部空腔内;所述螺纹孔(4)设置于所述带轮(1)上,且所述螺纹孔(4)穿过所述带轮(1)的表面;所述防尘结构包括防尘盖(5)、凸盖(6)、及安装孔(7);所述安装孔(7)穿过所述防尘盖(5)的表面,所述凸盖(6)从所述防尘盖(5)的表面凸起,所述凸盖(6)固定连接所述防尘盖(5),所述凸盖(6)为弧形结构;所述凸盖(6)通过覆盖所述带轮(1)的中部空腔,实现所述凸盖(6)与所述带轮(1)密封连接;其中,所述连接件(8)穿过所述螺纹孔(4)及所述安装孔(7),用于连接所述带轮轴承结构及所述防尘结构。

[0030]

所述防尘盖(5)为圆形结构,所述凸盖(6)位于所述防尘盖(5)的中部,所述防尘盖(5)的中部为空腔结构,所述螺纹孔(4)相对于所述凸盖(6)对称分布。

[0031]

所述连接件(8)包括外壁(81)、活塞(84)、底壁(85)、及密封腔(86);所述外壁(81)位于所述连接件(8)的四周,所述底壁(85)位于所述连接件(8)的底部,所述底壁(85)密封连接所述外壁(81),所述活塞(84)位于所述外壁(81)围成的腔体内,所述活塞(84)、所述底壁(85)、及所述外壁(81)围成所述密封腔(86)。

[0032]

通过所述活塞(84)在所述外壁(81)围成的腔体内的滑动,实现所述密封腔(86)内的气压变化。

[0033]

所述活塞(84)与所述防尘盖(5)固定连接,所述外壁(81)的底部螺纹连接所述螺纹孔(4),通过所述活塞(84)在所述外壁(81)围成的腔体内的滑动,带动所述防尘盖(5)远离或靠近所述带轮(1),进而实现所述凸盖(6)与所述带轮(1)密封连接或实现所述凸盖(6)远离所述带轮(1)。

[0034]

在所述连接件(8)连接所述防尘盖(5)及所述带轮(1)之前,预先在所述密封腔(86)内冲入气体,使得所述密封腔(86)内气压小于大气压;所述活塞(84)的下表面位于所

述密封腔(86),所述活塞(84)的上表面接触外界;外界气压对所述活塞(84)的上表面形成作用力f1,所述f1随所述外界气压变化而变化,所述密封腔(86)内气体对所述活塞(84)的下表面形成作用力f2,所述f2随所述密封腔(86)内气体压力变化而变化;所述密封腔(86)体内的气压满足如下条件:在所述连接件(8)连接所述防尘盖(5)及所述带轮(1)之前,预先在所述密封腔(86)内冲入气体,使得所述密封腔(86)内气压小于大气压,此时,由于所述活塞(84)与所述外壁(81)之间摩擦力及所述f2的存在,满足所述f1不能推动所述活塞(84)沿所述外壁(81)运动。

[0035]

所述密封腔(86)体内的气压满足如下条件:当所述外界气压增大时,所述f1增大并可推动所述活塞(84)向下运动,从而实现所述密封腔(86)压缩,所述f2随之增大至所述f1不能推动所述活塞(84)向下运动为止;当所述外界气压减小时,所述f2推动所述活塞(84)向上运动,所述f2随之减小至所述f2不能推动所述活塞(84)向上运动为止。

[0036]

由于活塞(84)与外壁(81)之间存在摩擦力,在活塞(84)运动之前,活塞(84)与外壁(81)之间为静摩擦力,在活塞(84)运动之后,活塞(84)与外壁(81)之间为动摩擦力;静摩擦力会大于动摩擦力;所以在f1推动活塞(84)运动之前,密封腔(86)内的气压要小于外界气压,所以在密封腔(86)首次充气时就要根据活塞(84)与外壁(81)之间存在摩擦系数,不断调整密封腔(86)内冲入的气压,从而保证,在外界压力达到轴承中润滑油的承载范围,或外界烟雾浓度到达一定值后,外界压力对轴承的作用力f1可以推动活塞(84)运动;可以通过密封腔(86)内冲入的气压值,及活塞(84)与外壁(81)之间存在摩擦系数的调整,来针对不同工况及不同设计要求,满足不同轴承对润滑油的承载范围,或外界烟雾浓度承载范围的设计要求。

[0037]

所述连接件(8)还包括限位部(82)、固定部(83),所述限位部(82)位于所述外壁(81)内,且所述限位部(82)位于所述活塞(84)的上部,用于阻挡所述活塞(84)沿所述外壁(81)滑出所述连接件(8);所述固定部(83)位于所述外壁(81),通过所述固定部(83)可带动所述活塞(84)沿所述外壁(81)运动或固定所述活塞(84)。用于活塞受外界压力自动运动模式失效,以及其他需要人工调整的情形,如紧急密封轴承结构。

[0038]

如图1-6所示,作为本技术的第一种实施方式,所述连接件(8)为圆柱形结构,所述连接件(8)有多个,多个所述连接件(8)沿所述凸盖(6)对称分布。

[0039]

如图7-12所示,作为本技术的第二种实施方式,所述连接件(8)为圆环形结构,所述连接件(8)沿所述凸盖(6)对称分布且包绕所述凸盖(6)。本技术第二种一件圆环形结构相对本技术第一种多件圆柱形结构连接件,在活塞自动运动模式中反应更加灵敏;因摩擦力f0不受接触面积大小的影响,所以在同样的外界气压q1,及同样的密封腔内气压q2的情况下,活塞上表面面积s1,活塞下表面面积s2,在s1=s2的情况下,f1=q1*s1,f2=q2*s2,则活塞在向下运动过程中的受力如下:f1-f2>f0,也即s1*(q1-q2)>fo;由于本技术第一种实施方式的圆柱形结构f0与本技术第二种实施方式的圆环形结构f0相同;本技术第一种实施方式的圆柱形结构与本技术第二种实施方式的圆环形结构对比,则发现所以影响活塞运动的因素在于活塞上表面面积s1(或活塞下表面面积s2,s1=s2),而本技术第一种实施方式的圆柱形结构的活塞上表面面积小于与本技术第二种实施方式的圆环形结构上表面面积,则本技术第一种实施方式的圆柱形结构相比于本技术第二种实施方式的圆环形结构更难以推动活塞运动,也即本技术第二种实施方式的圆环形结构相对于本技术第一种实施方式的

圆柱形结构更灵敏;且本技术第二种实施方式的圆环形结构为一件结构,本技术第一种实施方式的圆柱形结构需要多件连接件,则多件连接件之间的协同调整较为困难,常发生多件连接件内活塞运动不一致,进而导致凸盖不能完全密封带轮,也即本技术第二种实施方式的圆环形结构相对于本技术第一种实施方式的圆柱形结构更灵敏本技术公开的方法具有如下优点:本技术防尘结构可用于实现所述轴承结构的密封保护,提高轴承在恶劣环境下的使用寿命;本技术防尘结构与轴承结构之间的连接件可实现外界气压变化是自动密封轴承结构,或自动解除轴承结构的密封,从而实现无人状态下的快速响应,提供轴承使用寿命;本技术的连接件通过设置固定部,可人工控制活塞运动或固定,从而人工控制轴承结构的密封。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1