一种平面叠合器的制作方法

1.本技术涉及制动器的技术领域,尤其是涉及一种平面叠合器。

背景技术:

2.制动器是具有使运动部件减速、停止或保持停止状态等功能的装置。用于车辆制动系统内的制动器一般安装在车轮毂附近,用于将车轮减速或刹停。因此车辆内制动器的质量和制动效果直接影响驾驶安全和刹停距离。

3.车辆制动器常见的为鼓式制动器和盘式制动器。其中,鼓式制动器是利用制动传动机构使制动蹄将制动摩擦片压紧在制动鼓内侧,从而产生制动力,常见的一般为双蹄鼓式制动器。鼓式制动器的蹄片一般通过蹄片销安装在底板上,使得蹄片能够在底板上转动,底板上在两个蹄板的另一端位置安装有驱动两个蹄板相互远离的驱动装置,两个蹄板相背的侧壁固设有刹车片。刹车时,驱动装置带动两个蹄板转动相互远离,使刹车片与制动鼓内壁抵紧,进而通过摩擦力实现制动。

4.在鼓式制动器中,对制动效果起到决定影响的因素为刹车片与制动鼓抵接的力度和接触面积大小。理论上这两点均能够有效的增大制动时的摩擦力,由于制动时,刹车片对制动鼓的抵接力度是能够通过踩动刹车踏板的力度来控制的,因此增大刹车时刹车片与制动鼓的接触面积是提高制动效果的关键。

5.以常规思路来看,增大刹车片与制动鼓的有效接触面积能够通过刹车片的形状设计实现,但是由于刹车片与制动鼓的贴合过程中蹄板是在不断转动,进而接触面和接触位置会随之改变,是一个动态过程,因此刹车片的形状设计较为困难。在已公开的“cn110307272a双蹄叠合平面叠合运动制动器”专利中,利用平面叠合远离对蹄片销的结构改进,蹄片销的结构使得蹄板能够在转动张开的过程中转动轴向外侧偏移,以增大蹄板转动后刹车片与制动鼓的接触面积,但是向外偏移的时间和距离难以把握,进而会产生实际使用稳定性差的问题,即同样的张开角度,下刹车片实际与制动鼓接触的面积和位置均不相同,直接影响车辆制动的操作体验,使车辆制动的安全性降低。

技术实现要素:

6.本技术发明提出的目的是为了改善利用平面叠合原理的蹄片销使用时对蹄板转动轴位置限制的稳定性较低的问题。

7.本技术提供的一种平面叠合器采用如下技术方案:一种平面叠合器,包括衬套和销杆;所述衬套套设在所述销杆上;所述销杆周向侧壁沿自身轴线方向开设有两个相互连通的通槽并在所述销杆周向侧壁上形成两个滑移面;在所述销杆的截面上,两个所述滑移面的夹角为钝角;所述滑移面距离所述销杆中心轴线距离最近的点未分布在所述滑移面的端部;

所述衬套周向内壁与所述销杆周向外壁贴合;所述衬套周向内壁与所述滑移面抵接的平面为贴合面;所述衬套周向内壁开设有两个活动腔;所述活动腔能够使所述销杆在所述滑移面与所述贴合面抵接的状态下向远离两个所述贴合面连接处的方向滑移;所述活动腔使得所述销杆至少有一个所述滑移面与所述贴合面抵接;所述销杆两端设置有限位板。

8.通过采用上述技术方案,由于贴合面和滑移面的时刻贴合设计,有效的提高了衬套相对与销杆移动的稳定性,对衬套的移动轨迹和移动范围进行限制,使衬套仅能够沿着两个滑移面滑移,使得销杆在两个活动腔之间移动,进而提高了蹄板的转动轴随衬套移动的稳定性,由于活动腔使得滑移面时刻与贴合面抵接,进而减少了衬套的扰动,提高了平面叠合器使用时制动的安全性。

9.可选的,两个所述滑移面均与对应的所述贴合面抵接时,所述销杆与所述衬套的中心轴线共线。

10.通过采用上述技术方案,有效的提高了销杆安装在衬套内位置矫正的效率,同时也减少了批量生产的装配误差,也提高了衬套与销杆滑移的稳定性,进而提高了平面叠合器使用的稳定性和安全性。

11.可选的,所述贴合面开设有多个溢流槽。

12.通过采用上述技术方案,在销杆和衬套之间涂油后,多余的油液不仅能够通过溢流槽流出,还能够积存在溢流槽内,为销杆进行油液补充,以提高衬套和销杆进行相对滑移的稳定性。

13.可选的,在所述衬套的截面上,所述溢流槽位于两个所述贴合面的连接处和与所述活动腔内壁连接处。

14.通过采用上述技术方案,溢流槽的位置设置在贴合面的边缘处,不仅减少了销杆边缘棱角接触磨损的概率,还能够使得边缘棱角部分伸入溢流槽对油液进行接触,进而将油液扩散在销杆表面,提高了润滑效果。

15.可选的,所述贴合面所呈夹角范围为155

°

~158

°

。

16.通过采用上述技术方案,贴合面的夹角有效的对衬套相对于销杆相对滑移的距离进行进一步限制,进而对衬套移动的方向进行限制,提高蹄板转动后刹车片与制动鼓接触的面积,进而提高制动效果。

17.可选的,所述活动腔内壁为两个圆弧面;所述活动腔内壁的圆弧面能够与所述销杆周向外壁紧贴。

18.通过采用上述技术方案,在所述销杆移动到两个贴合面末端时,能够与活动腔的圆弧面贴合,进而提高了衬套移动后位置的稳定性。

19.可选的,所述活动腔的圆弧面的圆心角范围为110

°

~115

°

。

20.通过采用上述技术方案,活动腔圆弧面圆心角的限制配合贴合面的夹角限制,一同对衬套能够相对于销杆滑移的距离进行限制,即无论销杆的直径为多大,在上述限制条件下衬套相对与销杆的可滑移距离均与销杆的半径相关。

21.可选的,所述贴合面、所述活动腔内壁、所述销杆的周向外壁和所述滑移面均进行

镀镍处理。

22.通过采用上述技术方案,销杆和衬套的镀镍设计 有效的提高了销杆和衬套相互抵接的平面的强度,进而提高销杆和衬套共同使用的有效使用寿命。

23.综上所述,本技术包括以下至少一种有益技术效果:1.销杆的滑移面与衬套的贴合面向配合设计,加上活动腔的限制,有效的提高了衬套相对于销杆滑移的稳定性,减少了衬套与销杆之间的扰动,进而提高制动器用平面叠合器替换蹄片销之后制动过程中的稳定性和制动效果;2.贴合面的角度设计和活动腔的两个圆弧面的圆心角的限制相互配合,将不仅将衬套相对于销杆的滑移方向进行限制,还使得衬套相对于销杆的滑移距离与销杆的半径呈比例关联,进而能够通过对销杆的半径设计来控制衬套的滑移距离,提高了衬套带动蹄板移动距离的可控性;3.在两个滑移面与两个贴合面抵接时,销杆的中心轴线与衬套的中心轴线共线,有效的提高了销杆和衬套安装定位的效率,也减少了销杆和衬套配合时所产生的误差,还能够有效的对衬套所受到的来自销杆的压力进行较为均匀的分担,提高了结构强度,进而提高了平面叠合器的使用寿命。

附图说明

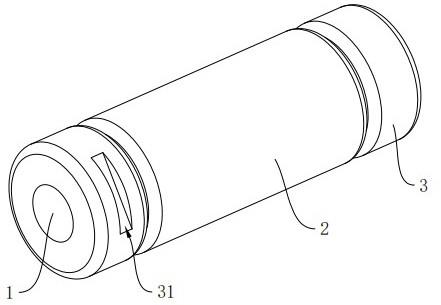

24.图1是本技术实施例的结构示意图;图2是显示活动腔的局部剖视图;图3是显示衬套移动后位置的局部剖视图。

25.图中,1、销杆;11、滑移面;2、衬套;21、活动腔;22、贴合面;23、溢流槽;3、限位板;31、卡槽。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种平面叠合器。

28.参考图1和图2,平面叠合器包括销杆1和衬套2,销杆1周向侧壁沿自身轴线方向开设有两个相互连通的通槽并在销杆1周向侧壁上形成两个滑移面11,两个滑移面11相互连接并与销杆1原本的周向侧壁连接,两个滑移面11的夹角为钝角,滑移面11距离销杆1中心轴线距离最近的点未分布在滑移面11端部,衬套2套设在销杆1上,衬套2的轴线与销杆1的轴线平行设置,衬套2内壁与销杆1的滑移面11抵接的部分为贴合面22,在衬套2的两个贴合面22均与销杆1的两个滑移面11抵接贴合时,衬套2的中心轴线与销杆1的中心轴线共线。

29.衬套2的周向内壁开设有使销杆1在滑移面11与贴合面22抵接的状态下向远离衬套2的中心轴线方向滑移的活动腔21,销杆1在活动腔21内滑移的过程中,至少有一个滑移面11与贴合面22抵接。活动腔21内壁为两个圆弧面,且以两个贴合面22连接处和衬套2中心轴线所在平面对称设置。活动腔21两个圆弧面的圆心距离衬套2中心轴线的距离相同,活动腔21的两个圆弧面的圆心角相同。活动腔21的圆弧面与贴合面22连接。活动腔21的圆弧面半径与销杆1的半径相同,且在销杆1的滑移面11与贴合面22抵接滑移到贴合面22与活动腔21内壁连接处时,活动腔21的圆弧面部分与销杆1周向外壁贴合。

30.在截面上,两个滑移面11的长度相同、两个贴合面22的长度相同。两个贴合面22的连接处和贴合面22与活动腔21圆弧面的连接处均沿衬套2的轴线开设有溢流槽23。销杆1两端设置有限位板3,两个限位板3相对的端面与衬套2的端面抵接。

31.活动腔21的设计使得销杆1始至少有一个滑移面11与贴合面22抵接,有效的提高了衬套2相对于销杆1滑移的稳定性,也减少了衬套2相对于销杆1转动的情况发生。在销杆1的两个滑移面11均与贴合面22抵接时,销杆1处于衬套2的中心位置,提高了配合加工的效率,也减少了销杆1和衬套2配合安装的误差。贴合面22和滑移腔有效的对衬套2相对于销杆1滑移的路径进行限制,进而提高了衬套2带动蹄板的转动中心移动的稳定性,限位板3同样对衬套2沿自身轴线方向的移动进行限制,在平面叠合器替换制动器内的蹄片销使用时,每次蹄板转动后所带动蹄板转动轴移动的距离更加稳定和精确,不仅提高制动器制动的稳定性,还能够提高刹车片与制动鼓抵接的面积,进而提高制动效果。溢流槽23能够对销杆1和衬套2之间多余的油液进行导流,并使部分油液存积在内,在销杆1的边缘部分移动到溢流槽23内时能够有效的对油液进行蘸取,提高润滑效果。

32.参考图2和图3,两个贴合面22所呈夹角的范围为155

°

~158

°

,本实施例所选取的角度为156.5

°

。活动腔21的圆弧面的圆心角范围为110

°

~115

°

,本实施例所选取的角度为112.5

°

。在截面上,销杆1的半径和活动腔21圆弧面的半径相同,本实施例为9.8mm。销杆1的周向外壁、滑移面11、衬套2的活动腔21内壁和贴合面22均镀有镍层,本实施例中的镍层厚度范围为0.01~0.02mm。本实施例中,在截面上,衬套2周向外壁的半径为15mm。

33.结合图1,销杆1其中一端的限位板3为固定焊接设置,另一端为过盈配合设置。其中一个限位板3固设有用于将自身固定的卡槽31。

34.通过贴合面22的夹角和活动腔21圆弧面的圆心角的共同限制,能够有效的将衬套2相对于销杆1滑移的距离与销杆1的半径保持固定比例关系,在设计时,仅通过设计不同的销杆1半径即可对衬套2的滑移距离进行限制,能够满足不同使用情景的设计需求。本实施例的角度和半径竖直选择有效的提高了衬套2相对于销杆1滑移的稳定性,且路径的选择和数值能够有效的提高平面叠合器在替换蹄片销后带动蹄板转动轴移动的稳定性,进而提高制动的安全性。相对于销杆1半径而言的衬套2周向外壁半径的选择有效的提高衬套2自身的结构强度,进而提高平面叠合器的使用寿命。

35.本技术实施例一种平面叠合器的实施原理为:通过平面叠合器替换蹄片销后,在蹄板转动的过程中带动衬套2相对于销杆1移动,通过贴合面22和滑移面11的抵接关系有效的提高了衬套2滑移过程中的稳定性,进而带动蹄板的转动轴移动,来提高蹄板转动后刹车片与制动鼓抵接的面积,进而提高制动效果。活动腔21的设计和销杆1的结构设计有效的提高了衬套2滑移到销杆1位于活动腔21圆弧面位置时位置的稳定性,减少了衬套2在制动过程中错位的概率,进而提高制动的稳定性和安全性。

36.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、数值、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1