一种快速缓解阀的制作方法

1.本发明涉及制动阀技术领域,具体涉及一种快速缓解阀。

背景技术:

2.轨道列车在行进过程中需要通过制动阀才能实现有效制动,目前应用于轨道列车的制动系统广泛采用空气制动系统,且需要通过空气气路的调节实现制动和缓解。

3.现在的空气压力制动系统包括有通过三路气压联动实现制动和缓解的结构(称为“三压力制动系统”),其中,列车管(bp)压强、控制风缸(cr)压强和制动缸(c)压强的变化影响制动系统制动和缓解。对列车管压强bp减压以实施制动作用,对列车管压强bp升压进行缓解。缓解时,只有当列车管压强bp十分接近cr压强,三压力制动系统才能真正实现完全缓解,该升压时间随着列车编组增加剧增,严重影响了列车开行效率。

4.由于缓解时,bp压力按照对数曲线升压,速度逐渐减缓,因而cr压强的降低将对缓解时间产生很大影响,快速缓解阀的作用就是在缓解时,将cr的压力空气引入快速缓解风缸,使cr压强降低,在司机实施一次常用制动或紧急制动时,在不影响制动系统性能的前提下,可有效缩短整列车缓解时间,大幅度提升列车开行效率。

5.现有的制动系统中存在缓解阀效率较低,缓解时间较长,降低了列车开行的效率。故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现要素:

6.至少为克服其中一种上述内容提到的缺陷,本发明提供一种快速缓解阀,通过对活塞腔内的气压进行控制调节,从控制风缸补充气体提高快速缓解风缸内的气压以促进缓解过程,从而提高列车制动缓解的效率,提高列车的开行效率。

7.为了实现上述目的,本发明公开的缓解阀可采用如下技术方案:

8.一种快速缓解阀,包括:

9.上体总成,包括设有快速缓解风缸的上阀体,上阀体内设置用于快速缓解风缸进气的充气阀组件,还设置有连通充气阀组件与控制风缸的进气气道;上阀体内设置有连通列车管与进气气道的调压气口,调压气口与进气气道通过弹性开闭组件连通或隔断;

10.下体总成,包括设有下阀腔的下阀体,下阀腔与快速缓解风缸对正形成活塞腔,且下阀腔连通列车管;下阀体上设置有用于排气的排气气道,和连通上阀体快速缓解风缸的过流气道,下阀体设有用于控制排气气道与过流气道通断的排气阀组件;

11.活塞组成,包括活塞体和活塞杆,活塞体上设置有隔膜件以将快速缓解风缸与下阀腔气密隔绝,活塞杆上端与上阀体滑动配合并用以开启或关闭充气阀组件,活塞杆的下端与下阀体滑动配合并用以开启或关闭排气阀组件。

12.上述公开的快速缓解阀,在制动和缓解过程中通过活塞腔内的气压控制得以快速灵活处理。具体的,在常态下活塞体处于平衡位置,进气阀组件和排气阀组件保持阻断作用;当列车制动时,列车管气压降低,下阀体的气压跟随降低,此时快速缓解风缸内的气压

大于下阀腔内的气压,故活塞体下移至制动位且活塞杆推开排气阀,快速缓解风缸内的气体通过过流气道和排气气道排放至外界,快速缓解风缸内的气压降低至大气压后停止排气。当制动结束需要缓解制动状态时,列车管增压使下阀腔内的气压增加,同步调压腔内的压力增加以将密封球推开;此时活塞体上移至缓解位且活塞杆推开进气阀组件,控制风缸内的气体通过进气气道进入到快速缓解风缸内以增加气压,最终达到快速缓解风缸内气压与下阀体气压相等,将活塞体回复至平衡位置。

13.进一步的,上阀体的结构可采用多种形式以实现进气,本发明并不对其进行唯一限定,此处进行优化并举出其中一种可行的选择:所述的上阀体内设置有连通快速缓解风缸的充气阀腔,所述的充气阀组件包括设置于充气阀腔内的充气阀座和充气阀芯,充气阀芯弹性抵紧充气阀座时隔断充气阀腔与快速缓解风缸,当充气阀芯离开充气阀座时连通充气阀腔与快速缓解风缸。采用如此方案时,所述的充气阀座卡接于充气阀腔与快速缓解风缸的连通处,其外壁面处贴合密封设置,且中部设置有气孔,充气阀芯抵接充气阀座时将气孔封闭,分离时气孔导通。在充气阀腔内还设置有密封结构,同时用于抵紧充气阀芯。

14.进一步的,在缓解过程中,进气气道需要连通快速缓解气缸才可向其中通入气体,增加快速缓解气缸内的气压以促进缓解,进气气道的通断控制方式可采用多种方案实现,此处并不进行唯一限定,进行优化后举出其中一种可行的选择:所述的上阀体内设置有连通进气气道和调压气口的调压腔,所述的弹性开闭组件包括设置于调压腔内的密封球和用于推动密封球的密封弹簧,调压腔与调压气口处设置密封阀座,当密封弹簧推动密封球与密封阀座接触抵紧时隔断调压气口与进气气道,当密封球与密封阀座分离时连通调压气口与进气气道。采用如此方案时,密封球常态下受到密封弹簧的推力将调压气口封闭,当调压气口内的气压克服弹簧推力时将密封球推起以连通供气。

15.再进一步,本发明不对调压气口的压力调节方式进行唯一限定,此处进行优化并举出其中一种可行的选择:所述的调压气口连通至列车管。采用如此方案时,当列车管内的气压增加使下阀腔内的气压增加,调压气口内的气压同步增加并推开密封球以进行补气,进行缓解动作。

16.进一步的,调压腔处进行封闭设置,保持气密性,具体结构并不被唯一限定,此处进行优化并举出其中一种可行的选择:所述的调压腔处设置有控缸盖用以抵紧密封弹簧并用于封闭调压腔的腔口。采用如此方案时,控缸盖可通过螺纹连接的方式设置于调压腔的腔口处,连接处进行密封处理。

17.进一步的,下阀体在活塞杆的动作下开启和关闭排气阀组件以实现快速缓解气缸的排气,排气阀组件的设置结构并不被唯一限定,此处进行优化并举出其中一种可行的选择:所述的下阀体设置有连通排气气道和过流气道的排气阀腔,排气阀腔内设置有排气阀座和排气阀芯,当排气阀芯抵紧排气阀座时隔断排气气道和过流气道,当排气阀座与排气阀座分离时连通排气气道与过流气道。采用如此方案时,排气阀座与排气阀腔紧密贴合设置,贴合面进行密封处理,排气阀座上设置有气孔,当排气阀芯抵紧排气阀座时将气孔封闭,当排气阀芯离开排气阀座时气孔导通。

18.再进一步,在下阀体内设置有供活塞杆定向滑动的活塞孔,排气气道连通至活塞孔中,当活塞杆推开排气阀芯时,排气气道、活塞孔、排气阀座的气孔和过流气道连通。

19.进一步的,活塞体在活塞腔内受到气压的推动而移动,当快速缓解气缸与下阀腔

的气压相等并维持平衡时,活塞体向平衡维持移动并保持平衡状态,为了使活塞体更好的保持平衡状态,且更容易回复到平衡位置,本发明可通过多种回复结构辅助活塞体移动,具体方式并不被唯一限定,此处进行优化并举出其中一种可行的选择:所述的下阀体内还设置有用于抵紧活塞体的弹性复位组件;下阀体内设置有推移动作腔,弹性复位件包括设置于推移动作腔内的弹性件,还包括与弹性件抵接配合的贴合座,贴合座与活塞体贴合并用于向活塞体施加弹性力以推动活塞体。采用如此方案时时,所述的弹性件可采用回复弹簧,在常态下回复弹簧纵向设置并对活塞体施加弹力,当制动时活塞体向下移动并压缩回复弹簧,制动结束后进行缓解则通过回复弹簧施加弹力辅助复位缓解。

20.进一步的,在本发明中,活塞体的结构可被构造为多种形式,与能够在活塞腔内移动并连接隔膜件将活塞腔分隔;此处进行优化并举出其中一种可行的选择:所述的活塞体包括对应贴合的上活塞和下活塞,活塞杆从上活塞与下活塞间穿过,且隔膜件夹持于上活塞与下活塞之间,且隔膜件的边缘被上阀体与下阀体的拼合面夹紧。采用如此方案时,所述的上活塞与下活塞之间还设置有用于夹持活塞杆以进行定位的夹持空间,所述的活塞杆上设置有伸入夹持空间内的凸缘结构并被夹紧。

21.进一步的,为了使活塞体的上下移动量有所增加,对活塞腔内的结构进行优化,此处举出其中一种可行的选择:所述的快速缓解风缸内设置有下沉槽结构,活塞体上对应设置有凸起结构,当活塞体活动进入快速缓解风缸时,凸起结构活动进入下沉槽结构内。采用如此方案时,下沉槽结构可被构造成环槽结构,所述的回复弹簧套设于环槽结构内,而贴合座则包括贴合平面部和下翻边缘部,贴合平面部与活塞体进行贴合,下翻边缘部则将回复弹簧的顶部形成笼罩,同时下翻边缘部还与环槽结构的边缘贴合形成滑动密封。

22.进一步的,本发明对过流气道的结构进行优化改进,此处举出其中一种可行的选择:所述的过流气道包括设置于上阀体内部并连通快速缓解风缸的上阀段,还包括设置于下阀体内并连通排气阀组件的下阀段,所述的上阀段与下阀段在上阀体与下阀体的拼合面连通。采用如此方案时,所述的上阀体与下阀体的拼合面设置有密封结构,在保持过流气道连通的同时,保持上阀体与下阀体之间的气密性。

23.与现有技术相比,本发明公开技术方案的部分有益效果包括:

24.本发明通过将活塞腔分成快速缓解气缸与下阀腔两部分,在制动和缓解过程中控制腔内的气压值,并通过控制风缸向快速缓解气缸内补充气体以促进活塞组成的移动,提高缓解的效率,有利于提高列车开行效率。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅表示出了本发明的部分实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

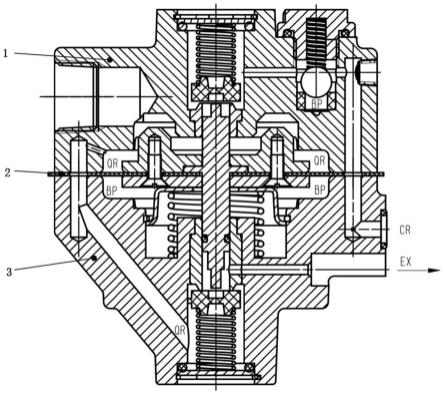

26.图1为快速缓解阀的整体结构剖视示意图。

27.图2为上体总成的剖视示意图。

28.图3为下体总成的剖视示意图。

29.图4为活塞组成的剖视示意图。

30.图5为活塞体位于缓解位时的剖视示意图。

31.图6位活塞体位于制动位时的剖视示意图。

32.上述附图中,各个标记的含义为:

33.1、上体总成;101、上阀体;102、充气阀座;103、充气阀芯;104、充气弹簧;105、密封垫片;106、控缸盖;107、密封弹簧;108、密封球;109、密封阀座;110、快速缓解气缸;111、下沉槽结构;

34.2、活塞组成;201、活塞杆;202、密封圈;203、下活塞;204、隔膜件;205、上活塞;

35.3、下体总成;301、密封挡圈;302、密封片;303、o型圈;304、排气弹簧;305、排气阀芯;306、排气阀座;307、下阀体;308、弹性挡圈;309、回复弹簧;310、贴合座;311、下阀腔;

36.4、进气气道;5、充气阀腔;6、调压气口;7、过流气道;8、排气阀腔;9、排气气道;10、环槽结构。

具体实施方式

37.下面结合附图及具体实施例对本发明做进一步阐释。

38.针对现有的列车缓解阀结构较为复杂,缓解效率不高,影响列车开行效率的现状,下列实施例进行优化改进以解决现有技术中存在的缺陷。

39.实施例

40.如图1所示,本实施例提供一种快速缓解阀,旨在简化缓解阀的结构,通过快速进行动作实现制动缓解,提高列车的开行效率。

41.如图2所示,作为本实施例提供的缓解阀,其结构之一包括:

42.上体总成1,包括设有快速缓解风缸的上阀体101,上阀体101内设置用于快速缓解风缸进气的充气阀组件,还设置有连通充气阀组件与控制风缸的进气气道4;上阀体101内设置有连通列车管与进气气道4的调压气口6,调压气口6与进气气道4通过弹性开闭组件连通或隔断。

43.上阀体101的结构可采用多种形式以实现进气,本实施例并不对其进行唯一限定,此处进行优化并采用其中一种可行的选择:所述的上阀体101内设置有连通快速缓解风缸的充气阀腔5,所述的充气阀组件包括设置于充气阀腔5内的充气阀座102和充气阀芯103,充气阀芯103弹性抵紧充气阀座102时隔断充气阀腔5与快速缓解风缸,当充气阀芯103离开充气阀座102时连通充气阀腔5与快速缓解风缸。采用如此方案时,所述的充气阀座102卡接于充气阀腔5与快速缓解风缸的连通处,其外壁面处贴合密封设置,且中部设置有气孔,充气阀芯103抵接充气阀座102时将气孔封闭,分离时气孔导通。在充气阀腔5内还设置有密封结构,同时用于抵紧充气阀芯103。

44.优选的,所述的充气阀腔5内设置充气弹簧104对充气阀芯103进行弹性抵紧,且设置密封垫片105对充气阀腔5的腔口进行密封。

45.在缓解过程中,进气气道4需要连通快速缓解气缸110才可向其中通入气体,增加快速缓解气缸110内的气压以促进缓解,进气气道4的通断控制方式可采用多种方案实现,本实施例并不进行唯一限定,进行优化后采用其中一种可行的选择:所述的上阀体101内设置有连通进气气道4和调压气口6的调压腔,所述的弹性开闭组件包括设置于调压腔内的密封球108和用于推动密封球108的密封弹簧107,调压腔与调压气口6处设置密封阀座109,当

密封弹簧107推动密封球108与密封阀座109接触抵紧时隔断调压气口6与进气气道4,当密封球108与密封阀座109分离时连通调压气口6与进气气道4。采用如此方案时,密封球108常态下受到密封弹簧107的推力将调压气口6封闭,当调压气口6内的气压克服弹簧推力时将密封球108推起以连通供气。

46.本实施例不对调压气口6的压力调节方式进行唯一限定,此处进行优化并采用其中一种可行的选择:所述的调压气口6连通至列车管。采用如此方案时,当列车管内的气压增加使下阀腔311内的气压增加,调压气口6内的气压同步增加并推开密封球108以进行补气,进行缓解动作。

47.本实施例中,调压腔处进行封闭设置,保持气密性,具体结构并不被唯一限定,本实施例进行优化并采用其中一种可行的选择:所述的调压腔处设置有控缸盖106用以抵紧密封弹簧107并用于封闭调压腔的腔口。采用如此方案时,控缸盖106可通过螺纹连接的方式设置于调压腔的腔口处,连接处进行密封处理。

48.缩入3所示,作为本实施例提供的快速缓解阀,其结构之二包括:

49.下体总成3,包括设有下阀腔311的下阀体307,下阀腔311与快速缓解风缸对正形成活塞腔,且下阀腔311连通列车管;下阀体307上设置有用于排气的排气气道9,和连通上阀体101快速缓解风缸的过流气道7,下阀体307设有用于控制排气气道9与过流气道7通断的排气阀组件。

50.下阀体307在活塞杆201的动作下开启和关闭排气阀组件以实现快速缓解气缸110的排气,排气阀组件的设置结构并不被唯一限定,本实施例进行优化并采用其中一种可行的选择:所述的下阀体307设置有连通排气气道9和过流气道7的排气阀腔8,排气阀腔8内设置有排气阀座306和排气阀芯305,当排气阀芯305抵紧排气阀座306时隔断排气气道9和过流气道7,当排气阀座306与排气阀座306分离时连通排气气道9与过流气道7。采用如此方案时,排气阀座306与排气阀腔8紧密贴合设置,贴合面进行密封处理,排气阀座306上设置有气孔,当排气阀芯305抵紧排气阀座306时将气孔封闭,当排气阀芯305离开排气阀座306时气孔导通。

51.优选的,排气阀芯305通过排气弹簧304抵紧至排气阀座306处,且排气阀腔8通过密封挡圈301、o型圈303和密封片302进行隔绝密封。

52.优选的,在下阀体307内设置有供活塞杆201定向滑动的活塞孔,排气气道9连通至活塞孔中,当活塞杆201推开排气阀芯305时,排气气道9、活塞孔、排气阀座306的气孔和过流气道7连通。

53.本实施例中,活塞体在活塞腔内受到气压的推动而移动,当快速缓解气缸110与下阀腔311的气压相等并维持平衡时,活塞体向平衡维持移动并保持平衡状态,为了使活塞体更好的保持平衡状态,且更容易回复到平衡位置,可通过多种回复结构辅助活塞体移动,具体方式并不被唯一限定,本实施例进行优化并采用其中一种可行的选择:所述的下阀体307内还设置有用于抵紧活塞体的弹性复位组件;下阀体307内设置有推移动作腔,弹性复位件包括设置于推移动作腔内的弹性件,还包括与弹性件抵接配合的贴合座310,贴合座310与活塞体贴合并用于向活塞体施加弹性力以推动活塞体。采用如此方案时时,所述的弹性件可采用回复弹簧309,在常态下回复弹簧309纵向设置并对活塞体施加弹力,当制动时活塞体向下移动并压缩回复弹簧309,制动结束后进行缓解则通过回复弹簧309施加弹力辅助复

位缓解。

54.优选的,本实施例对过流气道7的结构进行优化改进,此处采用其中一种可行的选择:所述的过流气道7包括设置于上阀体101内部并连通快速缓解风缸的上阀段,还包括设置于下阀体307内并连通排气阀组件的下阀段,所述的上阀段与下阀段在上阀体101与下阀体307的拼合面连通。采用如此方案时,所述的上阀体101与下阀体307的拼合面设置有密封结构,在保持过流气道7连通的同时,保持上阀体101与下阀体307之间的气密性。

55.如图4所示,作为本实施例提供的快速缓解阀,其结构之三包括:

56.活塞组成2,包括活塞体和活塞杆201,活塞体上设置有隔膜件204以将快速缓解风缸与下阀腔311气密隔绝,活塞杆201上端与上阀体101滑动配合并用以开启或关闭充气阀组件,活塞杆201的下端与下阀体307滑动配合并用以开启或关闭排气阀组件。

57.在本实施例中,活塞体的结构可被构造为多种形式,与能够在活塞腔内移动并连接隔膜件204将活塞腔分隔;本实施例进行优化并采用其中一种可行的选择:所述的活塞体包括对应贴合的上活塞205和下活塞203,活塞杆201从上活塞205与下活塞203间穿过,且隔膜件204夹持于上活塞205与下活塞203之间,且隔膜件204的边缘被上阀体101与下阀体307的拼合面夹紧。采用如此方案时,所述的上活塞205与下活塞203之间还设置有用于夹持活塞杆201以进行定位的夹持空间,所述的活塞杆201上设置有伸入夹持空间内的凸缘结构并被夹紧。

58.优选的,所述的隔膜件204采用弹性隔膜片,能够将快速缓解风缸与下阀腔311进行气密性封隔,当活塞体上移或下移时,弹性隔膜片发生形变并保持气密。

59.优选的,上活塞205与下活塞203拼合后形成局部间隙,活塞杆201上设置有一体成型的垫片状结构,垫片状结构嵌入局部间隙内并被夹紧,从而实现活塞体与活塞杆201的连接配合。

60.为了使活塞体的上下移动量有所增加,对活塞腔内的结构进行优化,本实施例采用其中一种可行的选择:所述的快速缓解风缸内设置有下沉槽结构111,活塞体上对应设置有凸起结构,当活塞体活动进入快速缓解风缸时,凸起结构活动进入下沉槽结构111内。采用如此方案时,下沉槽结构111可被构造成环槽结构10,所述的回复弹簧309套设于环槽结构10内,而贴合座310则包括贴合平面部和下翻边缘部,贴合平面部与活塞体进行贴合,下翻边缘部则将回复弹簧309的顶部形成笼罩,同时下翻边缘部还与环槽结构10的边缘贴合形成滑动密封。

61.优选的,在推移动作腔内设置有用于限位的弹性挡圈308,当弹性件弹性伸长并推动贴合座310上移且贴合弹性挡圈308时,贴合座310达到最大位移。

62.优选的,为了保持气密性,活塞杆201的下端设置有密封圈202,密封圈202紧密贴合活塞孔的内壁面,当活塞杆201上下移动时密封圈202与活塞孔治安滑动配合并保持气密,隔绝排气腔与下阀腔311。

63.本实施例提供的快速缓解阀,在制动和缓解过程中通过活塞腔内的气压控制得以快速灵活处理。具体的,在常态下活塞203体处于平衡位置,进气阀组件和排气阀组件保持阻断作用;如图6所示,当列车制动时,列车管气压降低,下阀体307的气压跟随降低,此时快速缓解风缸内的气压大于下阀腔311内的气压,故活塞体下移至制动位且活塞杆201推开排气阀,快速缓解风缸内的气体通过过流气道7和排气气道9排放至外界,快速缓解风缸内的

气压降低至大气压后停止排气。如图5所示,当制动结束需要缓解制动状态时,列车管增压使下阀腔311内的气压增加,同步调压腔内的压力增加以将密封球108推开;此时活塞体上移至缓解位且活塞杆201推开进气阀组件,控制风缸内的气体通过进气气道4进入到快速缓解风缸内以增加气压,最终达到快速缓解风缸内气压与下阀体307气压相等,将活塞体回复至平衡位置。

64.以上即为本实施例列举的实施方式,但本实施例不局限于上述可选的实施方式,本领域技术人员可根据上述方式相互任意组合得到其他多种实施方式,任何人在本实施例的启示下都可得出其他各种形式的实施方式。上述具体实施方式不应理解成对本实施例的保护范围的限制,本实施例的保护范围应当以权利要求书中界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1