一种用于三波谐波减速器齿轮设计方法与流程

1.本发明涉及谐波减速器设计及制造技术领域,用于三波谐波减速器凸轮廓线设计、计算仿真,具体为一种用于三波谐波减速器齿轮设计方法。

背景技术:

2.工业机器人的驱动系统中经常需要应用谐波减速器,谐波减速器主要由刚轮、柔轮和波发生器组成,波发生器一般为椭圆,柔轮在波发生器的作用下产生弹性变形,长轴端的柔轮齿与刚轮齿相互啮合,因柔轮齿数比刚轮齿数少,两轮之间产生相对转动,从而传递运动和动力,柔轮的变形过程是一个基本对称的和谐波,不同的柔轮变形形状有不同的工作能力,柔轮的变形形状取决于波发生器的形状。现有技术中的一种谐波减速器的柔轮的制作方法、一种多缸发动机凸轮设计方法及多缸发动机,专利号为(cn109014803b、cn113389608a),其目的在于提高产品质量和减小发动机整机的油耗;在实际使用的过程中,该现有技术均通过对齿轮齿形进行修型处理,缺少相对应的理论计算,即凸轮一周为两处高点,三波谐波减速器根据理论计算其承载力,导致进行修型处理后的齿轮齿形的承载力不足的问题存在。因此,需要一种用于三波谐波减速器齿轮设计方法,来解决背景技术中存在的问题。

技术实现要素:

3.本发明的目的在于提供一种用于三波谐波减速器齿轮设计方法,以解决现有技术存在的承载力不足的问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种用于三波谐波减速器齿轮设计方法,该方法包括如下步骤:

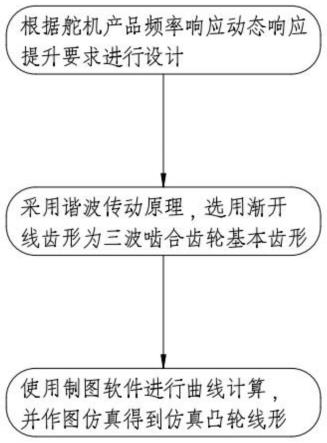

5.步骤一:根据舵机产品频率响应动态响应提升要求进行设计;

6.步骤二:采用谐波传动原理,选用渐开线齿形为三波啮合齿轮基本齿形,通过设计三波凸轮即可达到三波啮合要求,其中凸轮展开廓线基本曲线基于傅里叶变换设计;

7.步骤三:使用制图软件进行曲线计算,并作图仿真得到仿真凸轮线形;

8.所述傅里叶变换设计为:

9.σ=a*sin(3*x)+b*sin(6*x)+k

10.x取值范围[0,2*π]

[0011]

方程式中,a为形变系数,b为廓线啮合修型系数,k为柔性轴承形变修正系数;

[0012]

将凸轮展开廓线包络至柔性轴承内径圆r上,得到凸轮极坐标系方程为:

[0013]

r1=r+a*sin(3*x)+b*sin(6*x)+k;

[0014]

r为柔性轴承内径半径;

[0015]

将该极坐标方程变换为直角坐标系方程为:

[0016]

y=r*sin(t)+a*sin(3*t)*sin(t)+b*sin(6*x)*sin(t)+k*sin(t)

[0017]

x=r*cos(t)+a*sin(3*t)*cos(t)+b*sin(6*x)*cos(t)+k*cos(t)

[0018]

t取值范围[0,2*π]。

[0019]

将柔轮齿数设计的参数导入凸轮极坐标系方程中并进行计算。

[0020]

所述柔轮齿数设计为z1=201,刚轮齿数设计为z2=204,形变系数a选择为0.30,修型b选择0.02,k选择为0.012;

[0021]

将数值代入凸轮廓线方程得到如下方程;

[0022]

y=25*sin(t)+0.3*sin(3*t)*sin(t)+0.03*sin(6*x)*sin(t)+0.012

[0023]

*sin(t):

[0024]

x=25*cos(t)+0.3*sin(3*t)*cos(t)+0.03*sin(6*x)*cos(t)+0.012*cos(t):

[0025]

t取值范围[0,2*π]。

[0026]

所述制图软件包括matlab、cad中的任意一种,将步骤二中的凸轮展开廓线基本曲线输入该软件中得到仿真凸轮线形,使用三维建模方式将模型导入数控加工软件,使用雕铣机将盘形凸轮廓线加工出。

[0027]

所述作图仿真包括如下步骤:

[0028]

步骤1:计算柔轮壁厚;根据最大设计力矩20n.m,柔轮壁厚参数选用直径的0.01~0.0125倍,柔轮材料使用30crmnsia,σ0.2为830mpa,使得减速器空载电流较小,柔轮壁厚系数选用0.01,即壁厚s为0.32mm,使用solidworks中的simulation对柔轮强度进行力分析,其中边界条件设为一端固定,另外一端加载20n.m力矩,分析数据得到最大力矩为660mpa《σ0.2强度富裕;

[0029]

步骤2:仿真凸轮廓线下柔轮与刚轮的啮合;

[0030]

所述步骤2中仿真凸轮廓线下柔轮与刚轮的啮合包括:

[0031]

步骤2.1:根据传动比及柔性轴承直径确定柔轮齿形参数;

[0032]

步骤2.2:根据传动比及柔轮确定刚轮齿形参数;

[0033]

步骤2.3:根据凸轮廓线进行柔轮变形仿真,将计算好的柔轮齿形沿着凸轮曲线法向阵列,得出变形后柔轮轮廓;

[0034]

步骤2.4:凸轮作用下柔轮与刚轮啮合仿真及验证。

[0035]

所述柔轮轮模数选择为0.16m,柔性轴承直径为d=32mm,三波减速器为3的倍数,得出柔轮齿数201,齿高系数选择为0.7,使用cad作图软件制作渐开线齿形柔轮。

[0036]

所述刚轮模数选择为0.16m,三波减速器刚轮齿数比柔轮多3齿,得出刚轮齿数204,齿高系数选择为0.7,使用cad作图软件制作渐开线齿形刚轮。

[0037]

将变形后的柔轮与刚轮廓线进行叠加,得到啮合的静态仿真图,柔轮啮合在一周上有三个呈120度交角的啮合区,柔轮随着凸轮的廓线变形与刚轮完成60度范围内的啮合与啮出,齿形间隙预留适当。

[0038]

本发明与现有技术相比具有以下优点:

[0039]

本发明提供的三波谐波减速器齿轮设计方法,根据舵机产品频率响应动态响应提升要求进行设计,并采用谐波传动原理选用渐开线齿形为三波啮合齿轮基本齿形,采用matlab及cad进行曲线计算及作图仿真得到仿真凸轮线形,并使用三维建模方式将模型导入数控加工软件,并根据凸轮廓线通过作图确定啮合柔轮齿形参数,使用标准0.16模滚齿刀完成柔轮加工,并根据凸轮廓线通过作图确定啮合刚轮齿形参数,使用标准0.16模插齿刀完成刚轮加工,经加工后原理样机初步装配手动运转后,转动平稳,速比正确,经技术工

艺检验判定,该设计加工工艺可行,可满足用户要求,达到经作图计算后指导生产,并经过实物加工,验证了方法的正确性,加工出的三波谐波减速器齿轮具有承载力大、精度高的特点,实现提高刚轮承载力的目的。

附图说明

[0040]

图1为本发明的流程示意图;

[0041]

图2为本发明的32机型用的柔轮示意图;

[0042]

图3为本发明的32机型波发生器所用凸轮示意图;

[0043]

图4为本发明的32机型波发生器所用刚轮示意图;

[0044]

图5为本发明的32机型零件的静态仿真示意图;

[0045]

图6为本发明的啮合柔轮齿形参数示意图;

[0046]

图7为本发明的变形后柔轮轮廓示意图;

[0047]

图8为本发明的啮合仿真图示意图;

[0048]

图9为本发明的齿顶间隙检查示意图。

具体实施方式

[0049]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0050]

如图1所示,一种用于三波谐波减速器齿轮设计方法,该方法包括如下步骤:步骤一:根据舵机产品频率响应动态响应提升要求进行设计;步骤二:采用谐波传动原理,选用渐开线齿形为三波啮合齿轮基本齿形,通过设计三波凸轮即可达到三波啮合要求,其中凸轮展开廓线基本曲线基于傅里叶变换设计;步骤三:使用制图软件进行曲线计算,采用matlab及cad进行曲线计算及作图仿真得到仿真凸轮线形,并使用三维建模方式将模型导入数控加工软件,并根据凸轮廓线通过作图确定啮合柔轮齿形参数,使用标准0.16模滚齿刀完成柔轮加工,并根据凸轮廓线通过作图确定啮合刚轮齿形参数,使用标准0.16模插齿刀完成刚轮加工,经加工后原理样机初步装配手动运转后,转动平稳,速比正确,经技术工艺检验判定,该设计加工工艺可行,可满足用户要求,达到经作图计算后指导生产,并经过实物加工,验证了方法的正确性,加工出的三波谐波减速器齿轮具有承载力大、精度高的特点,实现提高刚轮承载力的目的。

[0051]

如图1所示的三波谐波减速器齿轮设计方法,根据舵机产品频率响应动态响应提升要求,需设计一款扭转刚度较双波扭转刚度大的谐波减速器;根据谐波传动原理,选用渐开线齿形为三波啮合齿轮基本齿形,通过设计三波凸轮即可达到三波啮合要求,凸轮展开廓线基本曲线基于傅里叶变换可设计为:

[0052]

σ=a*sin(3*x)+b*sin(6*x)+k

[0053]

x取值范围[0,2*π]

[0054]

方程式中:a为形变系数,b为廓线啮合修型系数,k为柔性轴承形变修正系数,凸轮展开廓线包络至柔性轴承内径圆r上,得到凸轮极坐标系方程为:

[0055]

r1=r+a*sin(3*x)+b*sin(6*x)+k;

[0056]

注:r为柔性轴承内径半径

[0057]

将该极坐标方程变换为直角坐标系方程为

[0058]

y=r*sin(t)+a*sin(3*t)*sin(t)+b*sin(6*x)*sin(t)+k*sin(t)

[0059]

x=r*cos(t)+a*sin(3*t)*cos(t)+b*sin(6*x)*cos(t)+k*cos(t)

[0060]

t取值范围[0,2*π];

[0061]

本发明选用32型柔性轴承进行三波谐波减速器的研究,柔轮齿数设计为z1=201,刚轮齿数设计为z2=204,形变系数a选择为0.30,修型b选择0.02,k选择为0.012(该组参数根据仿真作图进行确定);将数值代入凸轮廓线方程得到如下方程;

[0062]

y=25*sin(t)+0.3*sin(3*t)*sin(t)+0.03*sin(6*x)*sin(t)+0.012

[0063]

*sin(t):

[0064]

x=25*cos(t)+0.3*sin(3*t)*cos(t)+0.03*sin(6*x)*cos(t)+0.012*cos(t);

[0065]

其中,t取值范围[0,2*π];

[0066]

使用matlab及cad进行曲线计算及作图仿真得到仿真凸轮线形,使用三维建模方式将模型导入数控加工软件,使用雕铣机将盘形凸轮廓线加工出;

[0067]

如图2

‑‑

图9所示,作图仿真验证:根据凸轮廓线通过作图确定啮合柔轮齿形参数,使用标准0.16模渐开线滚齿刀完成柔轮加工;计算柔轮壁厚,根据最大设计力矩20n.m,柔轮壁厚参数选用直径的0.01~0.0125倍,柔轮材料使用30crmnsia,σ0.2为830mpa,为使得减速器空载电流较小,柔轮壁厚系数选用0.01,即壁厚s为0.32mm,使用solidworks中simulation对柔轮强度进行力分析,边界条件设为,一端固定,另外一端加载20n.m力矩,分析数据得到最大力矩为660mpa《σ0.2,强度富裕;仿真凸轮廓线下柔轮与刚轮的啮合,根据传动比及柔性轴承直径确定柔轮齿形参数,柔轮轮模数选择为0.16m,柔性轴承直径为d=32mm,因三波减速器为3的倍数,得出柔轮齿数201,齿高系数选择为0.7,使用cad作图软件制作渐开线齿形柔轮;根据传动比及柔轮确定刚轮齿形参数,刚轮模数选择为0.16m,因三波减速器刚轮齿数比柔轮多3齿,得出刚轮齿数204,齿高系数选择为0.7,使用cad作图软件制作渐开线齿形刚轮;根据凸轮廓线进行柔轮变形仿真,将计算好的柔轮齿形沿着凸轮曲线法向阵列,得出变形后柔轮轮廓;凸轮作用下柔轮与刚轮啮合仿真及验证,将变形后的柔轮与刚轮廓线进行叠加,得到啮合的静态仿真图,从静态仿真图可看出柔轮啮合在一周上有三个呈120度交角的啮合区,柔轮随着凸轮的廓线变形与刚轮完成60度范围内的啮合与啮出,齿形间隙预留适当;从啮合图可看出,柔轮沿着凸轮廓线进行形变,在一周上产生均布的三个区域啮合,满足设计要求,经加工后原理样机初步装配手动运转后,转动平稳,速比正确。经技术工艺检验判定,该设计加工工艺可行,可满足用户要求,经作图计算后指导生产,并经过实物加工,验证了方法的正确性。

[0068]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1