一种波纹翅片-X型点阵复合夹芯圆柱壳及其制备方法与流程

一种波纹翅片-x型点阵复合夹芯圆柱壳及其制备方法

技术领域

1.本发明属于夹芯圆柱壳设计制备技术领域,尤其是一种波纹翅片-x型点阵复合夹芯圆柱壳及其制备方法。

背景技术:

2.夹芯圆柱壳结构是一种高比强度、比刚度及比吸能的结构,在轴压、径向都具有良好的力学性能,同时兼具轻质、承载与热管理双功能,特别适用于航空航天、化工、交通运输等诸多民用和国防重要工业领域。

3.夹芯圆柱壳结构包含内外面板及点阵芯体,由于内外面板分离,有效地提高了夹芯圆柱壳抗弯刚度,是抗屈曲及抗缺陷性能最为突出的构件。而点阵结构是一种有序多孔超轻质结构,其特点是细观构型均为二维格栅或三维桁架结构体系。这样的设计节省了大量的质量,提高了比刚度和比强度,在同等重量下点阵结构材料比无序微结构金属泡沫具有更好的力学性能。现有单一点阵夹芯圆柱壳结构由于芯体对内外面板不连续支撑(例如波纹、桁架结构)造成内外壳易发生局部屈曲失效、低密度下芯体杆件单元易屈曲失效等问题。为了解决上述问题,复合夹芯圆柱壳被提出,复合芯体有效地增强了对内外面板连续支撑作用,抑制内外面板的侧向变形,以及各部分之间的相互约束作用,提高芯体抗屈曲能力,从而实现了对复合夹芯圆柱壳力学性能的增强。同时,复合芯体内通孔结构可以流通流体,用于夹芯圆柱壳的承载和热管理双功能设计。

4.因此,设计并制备一种新型的波纹翅片-x型点阵复合夹芯圆柱壳结构,使其提升轴向和径向抗冲击性能和吸能效率并实现轻量化设计有着非常重要的现实意义和需求。

技术实现要素:

5.为了解决现有技术中的夹芯圆柱壳容易发生局部屈曲失效、低密度下芯体杆件单元易屈曲失效的问题,本发明提供了一种波纹翅片-x型点阵复合夹芯圆柱壳及其制备方法,通过加入波纹翅片与x型点阵强化约束作用,可以显著提高复合芯体夹芯圆柱壳结构的强度以及刚度,具有良好的抗轴压、侧压及筒内外压力的性能,综合性能更加优异。

6.本发明提供了一种波纹翅片-x型点阵复合夹芯圆柱壳,包括内筒体、外筒体、波纹翅片、x型点阵,所述波纹翅片和x型点阵设置在内筒体和外筒体之间,所述波纹翅片与x型点阵互相交错分布,所述x型点阵上设有用来连接约束所述波纹翅片的节点平台,所述内筒体、外筒体、波纹翅片、x型点阵通过选择性激光成形技术(slm)一体成型。通过将波纹翅片-x型点阵复合芯体结构引入圆柱壳的制备当中,利用选择性激光熔化技术(slm)提高各部分之间界面的连接强度,实现提高复合结构整体的承载和吸能性能的目的;通过加入波纹翅片与x型点阵强化约束作用,可以显著提高复合芯体夹芯圆柱壳结构的强度以及刚度,具有良好的抗轴压、侧压及筒内外压力的性能,综合性能更加优异。

7.进一步地,所述的x型点阵包括对称式和非对称式结构。提供了两种不同的x型点阵结构,在实际制备时,可以根据需要选择不同的形式,提供了更多结构以及工艺选择的可

能性。

8.进一步地,所述波纹翅片的形状包括梯形和正弦。

9.进一步地,所述波纹翅片-x型点阵复合芯体沿环形均匀分布且包含6~12个单元胞。实际使用时,可以将波纹翅片和x型点阵的大小进行合理设计,形成不同数量的单向胞,也可以根据圆柱壳的不同直径大小选择合适的单元胞数量,提高产品结构的多样性。

10.进一步地,所述的内筒体、外筒体、波纹翅片及x型点阵厚度0.3~3mm,夹芯圆柱壳的芯体孔隙率在60%-90%之间。高空隙率可以减少圆柱壳的整体重量。

11.本发明还公开了一种波纹翅片-x型点阵复合夹芯圆柱壳的制备方法,用于制备上述提到的一种波纹翅片-x型点阵复合夹芯圆柱壳,包括以下步骤:

12.步骤一、建立波纹翅片-x型点阵复合夹芯圆柱壳模型;

13.步骤二、取材金属粉末并对金属粉末进行slm成型,得到圆柱壳工件;

14.步骤三、对步骤二中得到圆柱壳工件进行进行热处理,去除工件内部的热应力;

15.步骤四、采用线切割工艺将工件从基板上分离,并进行表面处理,从而最终得到波纹翅片-x型点阵复合夹芯圆柱壳。

16.优选的,所述步骤二中的金属粉末为不锈钢粉末、钛合金粉末、镍基高温合金粉末、铝基合金粉末中的一种或多种,其中粉末平均粒径在5-50m范围内,颗粒形状为球形或者近球形。

17.优选的,所述步骤二的slm成型在ar气体保护下进行,所述步骤三中的热处理在真空条件下进行,热处理的温度为200~1000℃;热处理的升温速率为5~10℃/min;保温时间为2~8h。

18.优选的,所述步骤二中的slm成型的工艺参数为:激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为50~300w,打印速率200~2000mm/min,搭接率20%~25%,预热温度为25℃~400℃,打印舱室的保护气氛为ar气,设备内空气氧含量小于0.5%。

19.优选的,所述步骤四表面处理包括表面喷砂处理,喷砂介质为40~80目碳化硅,压力0.2~0.6mpa,喷砂角度为70

°

~110

°

,距工件距离100~300mm。

20.综上所述,本发明至少具有以下优势;

21.1、通过加入波纹翅片与x型点阵强化约束作用,可以显著提高复合芯体夹芯圆柱壳结构的强度以及刚度,具有良好的抗轴压、侧压及管内外压力的性能,综合性能更加优异;

22.2、通过加入波纹翅片与x型点阵强化约束作用,可以显著提高复合芯体夹芯圆柱壳结构的强度以及刚度,具有良好的抗轴压、侧压及筒内外压力的性能,综合性能更加优异;

23.3、采用选择性激光熔化(selective laser sintering,slm)技术解决了传统加工方法难以制造或者制造周期长、成本高及制造缺陷难以避免等问题;

24.4、本技术中圆柱壳的制备不需要模具,可以整体制造形状复杂的夹芯圆柱壳结构,尤其是可以按照cad软件设计的模型进行加工,具有很大的设计自由度。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

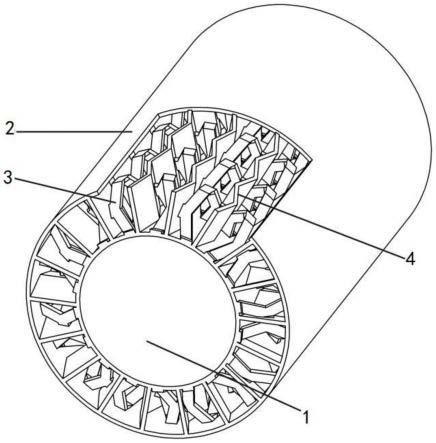

26.图1是本发明波纹翅片-x型点阵复合夹芯圆柱壳的整体结构示意图;

27.图2是本发明非对称x型点阵结构示意图;

28.图3是本发明对称x型点阵结构示意图;

29.图4是本发明正弦形的波纹翅片结构图;

30.图5是本发明梯形的波纹翅片结构图。

31.图中:1、内筒体;2、外筒体;3、x型点阵;4、波纹翅片;5、节点平台。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明提供一种波纹翅片-x型点阵复合夹芯圆柱壳,如图1-5所示,包括内筒体1、外筒体2、波纹翅片4、x型点阵3,所述波纹翅片4和x型点阵3设置在内筒体1和外筒体2之间,所述波纹翅片4与x型点阵3互相交错分布,所述x型点阵3上设有用来连接约束所述波纹翅片4的节点平台5,所述内筒体1、外筒体2、波纹翅片4、x型点阵3通过选择性激光成形技术(slm)一体成型。本技术中的波纹翅片4为波纹翅片4,通过波纹翅片4自身结构形状的设计,能够提高其承载能力,并通过将波纹翅片4-x型点阵3复合芯体结构引入圆柱壳的制备当中,利用选择性激光熔化技术(slm)提高各部分之间界面的连接强度,实现提高复合结构整体的承载和吸能性能的目的;通过加入波纹翅片4与x型点阵3强化约束作用,可以显著提高复合芯体夹芯圆柱壳结构的强度以及刚度,具有良好的抗轴压、侧压及筒内外压力的性能,综合性能更加优异。

34.本技术中的x型点阵3包括对称式和非对称式结构。本技术提供了两种不同的x型点阵3结构,参见附图2、3,在实际制备时,可以根据需要选择不同的形式,提供了更多结构以及工艺选择的可能性,具体的,在同一个夹芯圆柱壳上,可以将x型点阵3全部设计为对称式结构,也可以全部设计为非对称式结构,还可以设计为对称式和非对称式互相结合的结构,在x型点阵3的交叉部位设计节点平台5,用来连接约束波纹翅片4,这样使波纹翅片4和x型点阵3的结构连接更加紧凑,整体性更好,可以进一步提高圆柱壳的整体性能。

35.本技术中的波纹翅片4的形状包括梯形和正弦,参见附图4、5。同x型点阵3包括对称式和非对称式的结构,在实际制备时,波纹翅片4在同一个夹芯圆柱壳上,可以全部设计为梯形,也可以全部设计为正弦形,还可以设计为梯形和正弦相互结合的结构。

36.本发明中的波纹翅片4-x型点阵3复合芯体沿环形均匀分布且包含6~12个单元胞。实际使用时,可以将波纹翅片4和x型点阵3的大小进行合理设计,形成不同数量的单向胞,也可以根据圆柱壳的不同直径大小选择合适的单元胞数量,提高产品结构的多样性。此外本发明中的内筒体1、外筒体2、波纹翅片4及x型点阵3厚度0.3~3mm,夹芯圆柱壳的芯体孔隙率在60%-90%之间。高空隙率可以减少圆柱壳的整体重量。

37.本发明还公开了一种波纹翅片-x型点阵复合夹芯圆柱壳的制备方法,用于制备上述提到的一种波纹翅片-x型点阵复合夹芯圆柱壳,包括以下步骤:

38.步骤一、建立波纹翅片-x型点阵复合夹芯圆柱壳模型;具体的,通过在cad软件建立波纹翅片-x型点阵复合夹芯圆柱壳模型,将cad文件转成适于slm加工的stl格式文件,以备进行选择性激光熔化(selective laser sintering,slm)加工成型;

39.步骤二、取材金属粉末并对金属粉末进行slm成型,具体的工艺参数为:激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为50~300w,打印速率200~2000mm/min,搭接率20%~25%,预热温度为25℃~400℃,打印舱室的保护气氛采用ar气,设备内空气氧含量小于0.5%;其中金属粉末在选择时,可以选择为不锈钢粉末、钛合金粉末、镍基高温合金粉末、铝基合金粉末中的一种或多种,其中粉末平均粒径在5-50m范围内,颗粒形状为球形或者近球形;这样可以更好地保证成型后的产品的性能;经过以上工艺成型后得到圆柱壳工件;

40.步骤三、对步骤二中得到圆柱壳工件进行进行热处理,去除工件内部的热应力;热处理可以增加圆柱壳的性能,热处理在真空条件下进行,热处理的温度为200~1000℃;热处理的升温速率为5~10℃/min;保温时间为2~8h;

41.步骤四、在热处理后采用线切割工艺将工件从基板上分离,并进行表面处理,从而最终得到波纹翅片-x型点阵复合夹芯圆柱壳。其中表面处理包括表面喷砂处理,喷砂介质为40~80目碳化硅,压力0.2~0.6mpa,喷砂角度为70

°

~110

°

,距工件距离100~300mm。

42.综上所述,本发明的总体设计思路是:先通过cad软件构建波纹翅片-x型点阵复合夹芯圆柱壳的三维模型,然后将模型以stl格式输出,导入到slm成形设备中,激光束根据切片层的数据选择性地熔化区域内的金属粉末得到二维的金属结构,经层层堆积最终可以得到与cad模型一致的三维波纹翅片-x型点阵复合夹芯圆柱壳。经过热处理、切割、喷砂等后续处理即可得到表面光洁、性能良好的波纹翅片-x型点阵复合夹芯圆柱壳。

43.具体的通过以下多个实施例更好地阐述本发明的圆柱壳产品以及制备方法:

44.实施例一:

45.(1)通过cad软件建立波纹翅板-x点阵复合夹芯圆柱壳模型,复合芯体中,波纹翅板为梯形,x型点阵为对称型。将点阵单元排布堆叠成孔隙率为80%的周期性点阵多孔结构的三维模型。将cad文件转成stl格式文件。

46.(2)选取粒径分布在30-50μm范围内的316l不锈钢粉末。该粉末具有球形或者近球形的表面。

47.(3)激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为60~120w,打印速率200~500mm/min,搭接率20%~25,在ar气的保护下,对316l不锈钢粉末进行slm成形。等到制件冷却后,清除表面的浮粉,得到与cad模型一致形状的工件。

48.(4)真空环境下,在1000℃烘箱中进行热处理,保温时间为4~8h。去除工件内部的热应力。

49.(5)采用线切割工艺将工件从基板上分离,并进行陶瓷珠喷砂处理,喷砂介质为40~80目碳化硅,压力0.2mpa,喷砂角度为90

°

,距工件距离100mm。

50.实施例二:

51.(1)通过cad软件建立波纹翅板-x点阵复合夹芯圆柱壳模型,复合芯体中,波纹翅

板为梯形,x型点阵为非对称型。将点阵单元排布堆叠成孔隙率为80%的周期性点阵多孔结构的三维模型。将cad文件转成stl格式文件。

52.(2)选取粒径分布在30-50μm范围内的tc4粉末。该粉末具有球形或者近球形的表面。

53.(3)激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为200~250w,打印速率200~600mm/min,搭接率20%~25,粉末预热200~400℃,在ar气的保护下,对tc4粉末进行slm成形。等到制件冷却后,清除表面的浮粉,得到与cad模型一致形状的工件。

54.(4)真空环境下,在600℃烘箱中进行热处理,保温时间为4~8h。去除工件内部的热应力。

55.(5)采用线切割工艺将工件从基板上分离,并进行陶瓷珠喷砂处理,喷砂介质为40~80目碳化硅,压力0.4mpa,喷砂角度为90

°

,距工件距离200mm。

56.实施例三:

57.(1)通过cad软件建立波纹翅板-x点阵复合夹芯圆柱壳模型,复合芯体中,波纹翅板为正弦型,x型点阵为对称型。将点阵单元排布堆叠成孔隙率为70%的周期性点阵多孔结构的三维模型。将cad文件转成stl格式文件。

58.(2)选取粒径分布在30-50μm范围内的ni718粉末。该粉末具有球形或者近球形的表面。

59.(3)激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为60~120w,打印速率200~500mm/min,搭接率20%~25,在ar气的保护下,对ni718粉末进行slm成形。等到制件冷却后,清除表面的浮粉,得到与cad模型一致形状的工件。

60.(4)真空环境下,在1000℃烘箱中进行热处理,保温时间为6~8h。去除工件内部的热应力。

61.(5)采用线切割工艺将工件从基板上分离,并进行陶瓷珠喷砂处理,喷砂介质为40~80目碳化硅,压力0.5mpa,喷砂角度为90

°

,距工件距离150mm。

62.实施例四:

63.(1)通过cad软件建立波纹翅板-x点阵复合夹芯圆柱壳模型,复合芯体中,波纹翅板为正弦型,x型点阵为非对称型。将点阵单元排布堆叠成孔隙率为70%的周期性点阵多孔结构的三维模型。将cad文件转成stl格式文件。

64.(2)选取粒径分布在30-50μm范围内的alsi10mg合金粉末。该粉末具有球形或者近球形的表面。

65.(3)激光光斑直径50μm,铺粉层厚为20~50μm,激光功率为80~180w,打印速率800~2000mm/min,搭接率20%~25,在ar气的保护下,对alsi10mg合金粉末粉末进行slm成形。等到制件冷却后,清除表面的浮粉,得到与cad模型一致形状的工件。

66.(4)真空环境下,在400℃烘箱中进行热处理,保温时间为2~3h。去除工件内部的热应力。

67.(5)采用线切割工艺将工件从基板上分离,并进行陶瓷珠喷砂处理,喷砂介质为40~80目碳化硅,压力0.5mpa,喷砂角度为90

°

,距工件距离100mm。

68.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1