一种双燃料船用双壁管及其施工工艺

本发明涉及特种船舶制造,尤其是一种双燃料船用双壁管及其施工工艺。

背景技术:

1、近年来,船舶海工行业积极响应国家节能减排政策,大力发展绿色船舶技术。双燃料推进船舶作为未来远洋船舶制造发展的趋势,其设计和建造也持续朝着自动化程度高、节能环保的方向进行迈进,并激发了一大批大中型船厂致力于双燃料推进船舶的市场开拓。近期,招商局金陵鼎衡船舶(扬州)有限公司与江苏科技大学联合研发了全球首制氨动力双燃料特种不锈钢化学品船,并已经实施建造。

2、在氨动力双燃料特种不锈钢化学品船内配套有双壁管,并借其向着燃气发电机组输送氨气、氢气等燃烧性气体。依照 imo 及船级社的规范要求,双壁管采取双层管壁的设计形式,以从根源上消除因管路焊接等缺陷造成的泄漏、并引发的火灾爆炸风险。内管道用于燃气输送,且在内管道和外管道之间的腔体中配套有风机。如此,当时内管道被损坏后,泄漏的燃气即时被抽风机泵出至露天安全区域。然而,在实际应用中,发生存在有以下问题:在输送燃烧性气体期间,其泵送压力难以维持于恒定值,内管道势必因受到不平衡气压力作用而高频激振,如此一来,一方面,在内管道发生高频激振的进程中,管壁与空气相互摩擦势必会引发噪音,加以,内管道被外管道全包围,在空腔效应影响下工作噪音会进一步地得到放大;另一方面,因受到高频激振力的作用,相邻内管道之间的环形焊缝极易发生疲劳,且焊接微裂纹更易于扩展为大裂缝,进而极大地增加了可燃性气体的泄漏风险,因而,亟待技术人员解决上述问题。

技术实现思路

1、故,本发明课题组鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过课题组人员不断实验以及修改, 最终导致该双燃料船用双壁管的出现。

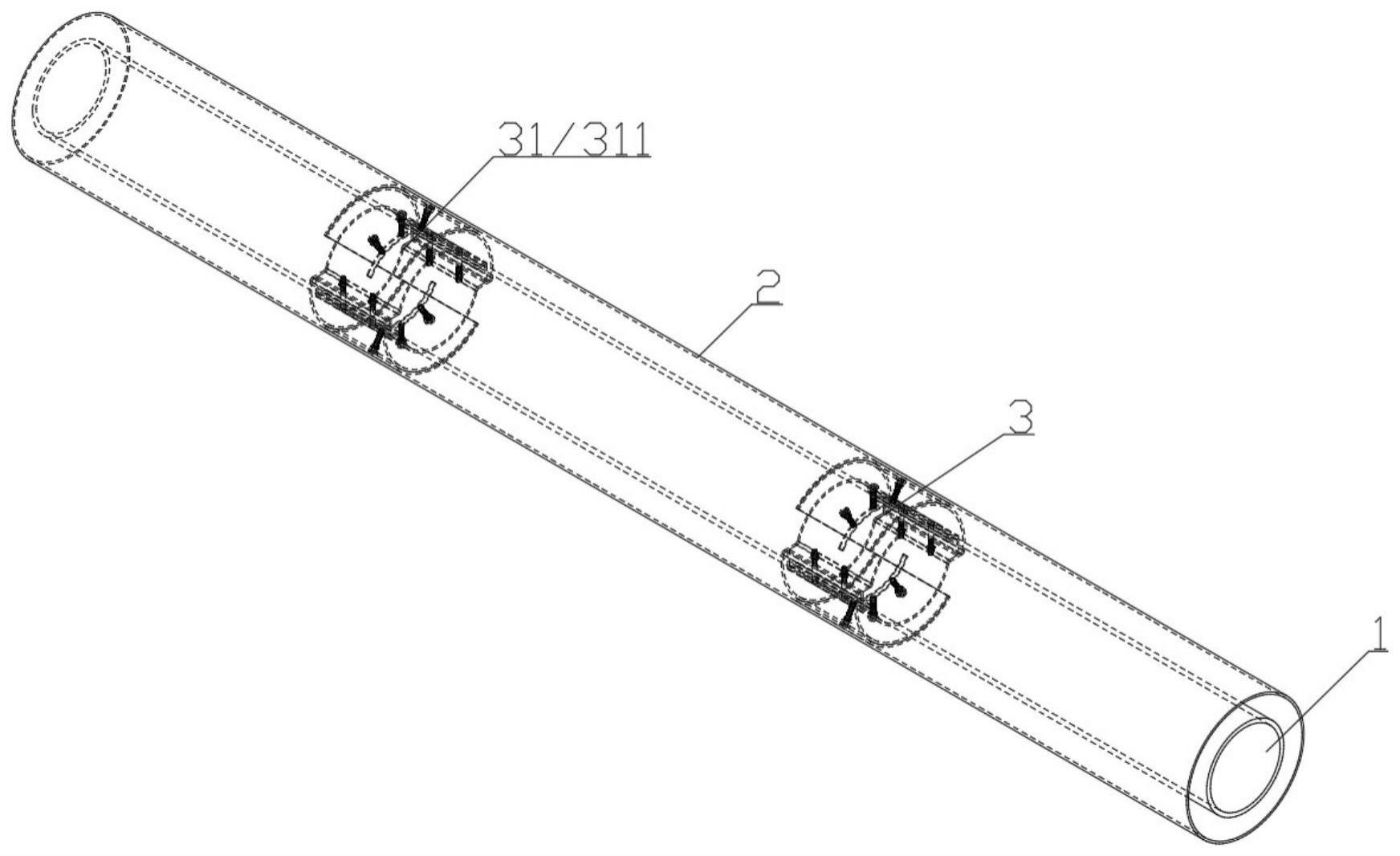

2、为了解决上述技术问题,本发明涉及了一种双燃料船用双壁管,其包括内管道、外管道和弹性支撑单元。内管道与燃气发电机组相连通,以用来向其输送可燃性气体。外管道套设于内管道的外围,且在两者之间形成一环形空腔。弹性支撑单元被部分或整体容纳于环形空腔中,被用作外管道和内管道之间的柔性连接过渡。当内管道因受到激振力作用而高频振动时,弹性支撑单元所施加于其外侧壁上的弹性推顶力发生自适应性变化。

3、作为本发明所公开技术方案的进一步改进,弹性支撑单元由多个沿着外管道中心轴线进行线性排布的弹性支撑子单元构成。

4、作为本发明所公开技术方案的更进一步改进,弹性支撑子单元为第一弹性支撑组件。第一弹性支撑组件包括有第一异形件、第二异形件、第一紧固螺栓组件以及第二紧固螺栓组件。第一异形件和第二异形件反向对扣,且同时借由第一紧固螺栓组件和第二紧固螺栓组件固定为一体。第一异形件依序由第一顶靠段、第一连接过渡段、第一弧形环抱段、第二连接过渡段以及第一弧形弹性段构成。第二异形件依序由第二顶靠段、第三连接过渡段、第二弧形环抱段、第四连接过渡段以及第二弧形弹性段构成。当第一异形件和第二异形件组对完毕后,第一顶靠段、第二顶靠段一一对应地顶触于第四连接过渡段、第二连接过渡段上,而第一弧形环抱段和第二弧形环抱段可共同拓补为一与内管道外径相适配的圆筒状环抱腔。当第一弹性支撑组件相对于内管道装配完毕后,第一弧形弹性段和第二弧形弹性段因受到来自于外管道的内侧壁的反向作用力影响而保持于弹性受压形变状态。

5、作为本发明所公开技术方案的更进一步改进,第一弹性支撑组件还包括有第一弧形防磨垫板、第二弧形防磨垫板、第一沉头螺钉以及第二沉头螺钉。第一弧形防磨垫板贴靠于第一弧形弹性段的外侧壁上,且借由第一沉头螺钉与第一弧形弹性段可拆卸地固定为一体。第二弧形防磨垫板贴靠于第二弧形弹性段的外侧壁上,且借由第二沉头螺钉与第二弧形弹性段可拆卸地固定为一体。当第一弹性支撑组件相对于内管道装配完毕后,第一弧形防磨垫板和第二弧形防磨垫板均直接顶触于外管道的内侧壁上。

6、作为本发明所公开技术方案的更进一步改进,第一弹性支撑组件还包括有第一弹性橡胶垫和第二弹性橡胶垫。第一弹性橡胶垫可拆卸地固定于第一异形件上,且完全覆盖第一弧形环抱段。第二弹性橡胶垫可拆卸地固定于第二异形件上,且完全覆盖第二弧形环抱段。当第一弹性支撑组件相对于内管道装配完毕后,第一弹性橡胶垫和第二弹性橡胶垫因受到来自于内管道的外侧壁的挤压力作用而保持于弹性受压形变状态。

7、当然,作为上述技术方案的另一种改型设计,弹性支撑子单元由多个围绕于内管道中心轴线进行周向均布的第二弹性支撑组件构成。第二弹性支撑组件亦可包括有第一安装座、第二安装座、第三安装座、第一连杆机构、第二连杆机构、第一姿态复位装置、第二姿态复位装置以及压块。沿着内管道的径向,第一安装座、第二安装座、第三安装座依序间隔地布置于环形空腔中,且三者中心轴线相共线。第一安装座由外管道进行负担。第一连杆机构同时连接第一安装座和第二安装座。第二连杆机构同时连接第二安装座和第三安装座。压块和第三安装座固定为一体,且其始终弹性地压靠于内管道的外侧壁上。第一姿态复位装置、第二姿态复位装置分别一一对应地与第一连杆机构、第二连杆机构相配套应用。当第二弹性支撑组件被装配完毕后,在内管道因受到激振力作用而相向于外管道执行位移运动的进程中,相对应区域内的压块因受到压靠力作用而相向于第一安装座执行位移运动,第一连杆机构因受轴向压力作用而被压缩,第一姿态复位装置所储蓄的弹性势能同步地得到增加,第一安装座和第二安装座之间的间隔距离l1相应地减小,与此同时,第二连杆机构因受轴向压力作用亦被压缩,第二姿态复位装置所储蓄的弹性势能同步地得到增加,第二安装座和第三安装座之间的间隔距离l2相应地减小,在此进程中,压块因受到轴向推顶力作用而始终压靠于内管道的外侧壁上;抑或,在内管道因受到激振力作用而远离于外管道执行位移运动的进程中,第一姿态复位装置所储蓄的弹性势能得到释放,第一连杆机构因受到弹性回复力作用而被轴向拉长复位,第一安装座和第二安装座之间的间隔距离l1相应地增大,与此同时,第二姿态复位装置所储蓄的弹性势能亦同步地得到释放,第二连杆机构因受到弹性回复力作用而被轴向拉长复位,第二安装座和第三安装座之间的间隔距离l2相应地增大,在此进程中,压块因受到轴向推顶力作用而始终压靠于内管道的外侧壁上。

8、作为本发明所公开技术方案的更进一步改进,第一连杆机构由n个围绕于第一安装座的中心轴线进行周向均布的、且同时连接于第一安装座和第二安装座之间的第一连杆组件构成。第二连杆机构由n个围绕于第二安装座的中心轴线进行轴线均布的、且同时连接于第二安装座和第三安装座之间的第二连杆组件构成。在内管道因受到激振力作用而相向/相背于外管道执行位移运动的进程中,第一连杆组件和第二连杆组件自适应地发生弯折变形。

9、作为本发明所公开技术方案的更进一步改进,在压块上成型出有与内管道的外侧壁相适配的弧形顶触面。

10、作为本发明所公开技术方案的更进一步改进,第一连杆组件包括有第一上置连杆、第一铰接座以及第一下置连杆。第一上置连杆和第一下置连杆均可自由摆动地与第一铰接座相铰接。第二连杆组件包括有第二上置连杆、第二铰接座以及第二下置连杆。第二上置连杆和第二下置连杆均可自由摆动地与第二铰接座相铰接。在内管道因受到激振力作用而相向/相背于外管道执行位移运动的进程中,第一上置连杆和第一下置连杆之间所形成的夹角α以及第二上置连杆和第二下置连杆之间所形成的夹角β自适应地发生改变。

11、作为本发明所公开技术方案的更进一步改进,第一姿态复位装置包括有第一连接过渡块以及n个第一拉簧。第一连接过渡块布置于第一安装座和第二安装座之间,且被多个第一连杆组件所共同包围。n个第一拉簧的内端均与第一连接过渡块相固定,而外端分别一一对应地与n个第一铰接座相固定。第二姿态复位装置包括有第二连接过渡块以及n个第二拉簧。第二连接过渡块布置于第二安装座和第三安装座之间,且被多个第二连杆组件所共同包围。n个第二拉簧的内端均与第二连接过渡块相固定,而外端分别一一对应地与n个第二铰接座相固定。

12、当然,作为上述技术方案的另一种改型设计,第一姿态复位装置包括有第一压簧。第一压簧被弹性地压缩于第一安装座和第二安装座之间。第二姿态复位装置包括有第二压簧。第二压簧被弹性地压缩于第二安装座和第三安装座之间。当第二弹性支撑组件被装配完毕后,在内管道因受到激振力作用而相向于外管道执行位移运动的进程中,第一压簧和第二压簧因受到轴向压力而被压缩以储蓄弹性势能;而在内管道因受到激振力作用而相背于外管道执行位移运动的进程中,第一压簧和第二压簧所储蓄的弹性势能得以同步地进行释放。

13、作为本发明所公开技术方案的更进一步改进,第二弹性支撑组件还包括有直线运动元件。直线运动元件用来驱动第一安装座相向/相背于内管道执行直线位移运动,且其由外管道进行负担。

14、相较于传统设计结构的双燃料船用双壁管,在本发明所公开的技术方案中,外管道和内管道之间借助于弹性支撑单元进行连接过渡。在对可燃性气体进行输送的进程中,内管道因受到气流波动作用而高频激振时,弹性支撑单元始终向着其施以弹性推顶力,且某个瞬间弹性推顶力大小、方向可根据激振强度、激振方向进行自适应调整。如此一来,一方面,有效地降低了内管道因受到高频激振力作用时所产生的瞬时加速度以及瞬时位移量,即意味着其管壁和空气之间摩擦强度的下降,进而确保工作噪音降低至允许设计值以下;另一方面,在弹性推顶力的持续作用下,内管道自身的激振强度得到有效地控制,进而其上对接用环形焊缝不易发生疲劳,避免内管道在正常寿命期限内其侧壁产生纹裂、甚至提前断开现象的发生,确保可燃性气体在相当长周期内持续不断、稳定、且安全地输送至燃气发电机组。

15、另外,本发明还公开了一种施工工艺,适用于上述双燃料船用双壁管,双燃料船用双壁管由多段双壁管分段依序拼接、施焊而成。制备双壁管分段包括以下步骤:

16、s1、制备等长的内管道和外管道。将内管道穿设于外管道中;

17、s2、对内管道的相对位置进行调整,且借由临时支撑对其进行暂时性姿态维持,确保其中心轴线与外管道的中心轴线相重合;

18、s3、将多个弹性支撑子单元依序安装于环形空腔中;

19、s4、分别对多个弹性支撑子单元进行姿态调整,确保内管道的外侧壁受到弹性力的作用;

20、s5、拆除临时支撑。

21、作为本发明所公开技术方案的更进一步改进,借助于焊接工装以实施两相邻内管道的拼焊作业。

22、焊接工装包括有第一卡扣件、第二卡扣件、第三紧固螺栓组件以及第四紧固螺栓组件。第一卡扣件依序由第一展翼段、第三弧形环抱段以及第二展翼段连接而成。在第三弧形环抱段上切割出供焊枪伸入的第一避让缺口。第二卡扣件依序由第三展翼段、第四弧形环抱段以及第四展翼段连接而成。在第四弧形环抱段上切割出供焊枪伸入的第二避让缺口。在第一展翼段、第三展翼段上一一对应地开设有与第三紧固螺栓组件相适配的第一安装孔、第三安装孔。在第二展翼段、第四展翼段上一一对应地开设有与第四紧固螺栓组件相适配的第二安装孔、第四安装孔。当两相邻内管道对接完毕后,将第一卡扣件和第二卡扣件均扣合于其上,且确保第一避让缺口和第二避让缺口相对于对接缝、第一安装孔相对于第三安装孔以及第二安装孔相对于第四安装孔保持正对位,而后,同时穿入第三紧固螺栓组件和第四紧固螺栓组件,并旋拧施紧。

23、作为本发明所公开技术方案的更进一步改进,焊接工装还包括有第一绝热垫和第二绝热垫。第一绝热垫和第二绝热垫分别一一对应地与第三弧形环抱段、第四弧形环抱段相配套应用。当焊接工装相对于两相邻内管道安装到位后,第一绝热垫被弹性地压靠于第三弧形环抱段和内管道的外侧壁之间,而第二绝热垫被弹性地压靠于第四弧形环抱段和内管道的外侧壁之间。

24、通过上述技术方案的应用,一方面,可有效地降低对双燃料船用双壁管执行施工操作所需总工时以及成本;另一方面,在具体施工操作中,借助于临时支撑可确保内管道在外管道的空腔中始终占据有正确相对位置,不但可有效地保证弹性支撑子单元得以快速、且正确地装入,而且还确保在实际工作进程中持续地受到稳定弹性推顶力的作用。

25、

- 还没有人留言评论。精彩留言会获得点赞!