一种新型电磁四通换向阀结构的制作方法

本技术涉及换向阀,尤其涉及一种新型电磁四通换向阀结构。

背景技术:

1、电磁四通换向阀主要应用于热泵型冷暖空调,电磁四通换向阀按结构可分类为ranco公司型、太平洋公司型、日本鹭宫公司型,其中,日本鹭宫公司型的电磁四通换向阀的工作可靠性方面相对更高。近二十年来,电磁四通换向阀的结构基本未有较大的改进,空调厂基本都在使用日本鹭宫公司型的电磁四通换向阀。

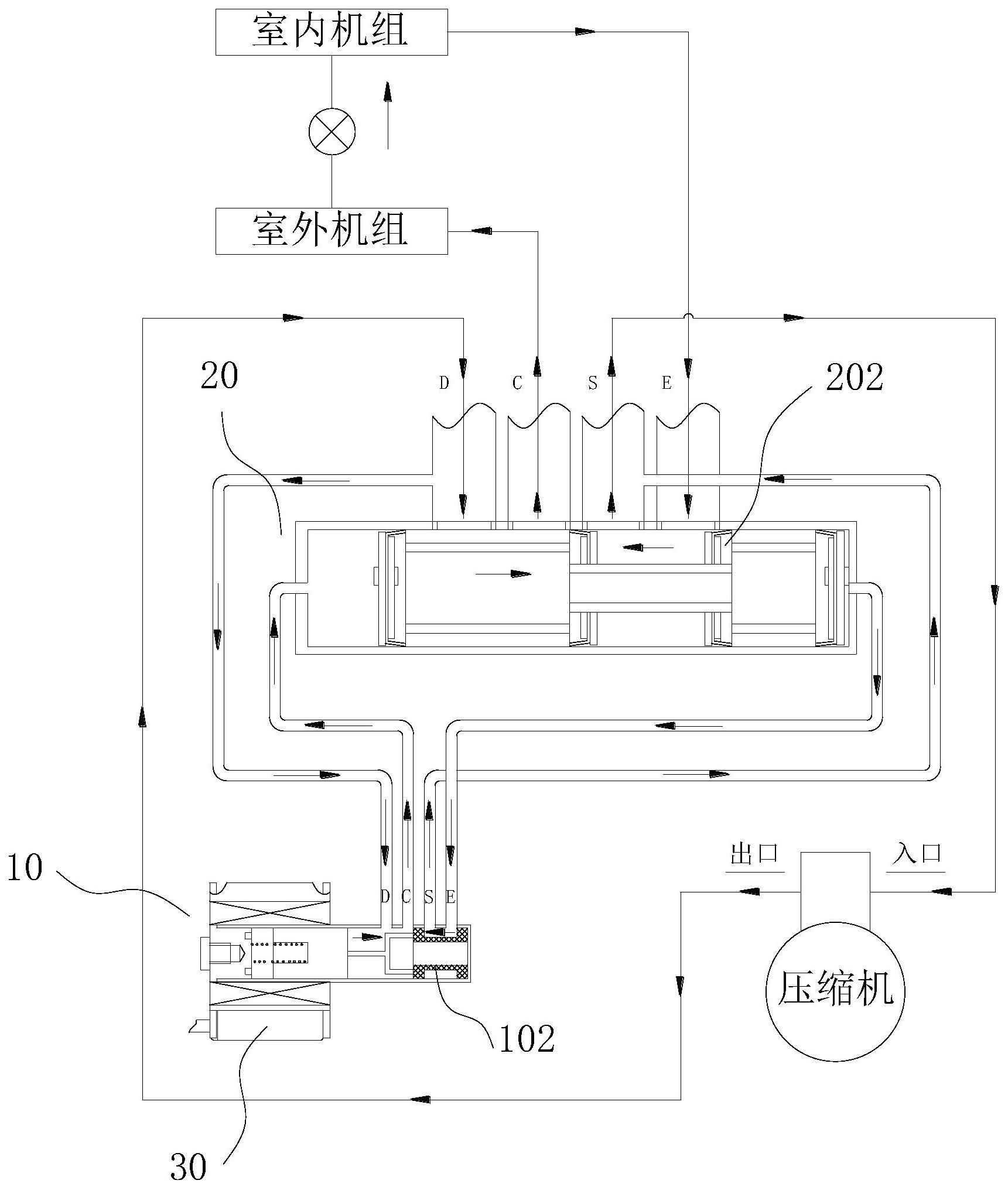

2、热泵型冷暖空调一般由压缩机、蒸发器、冷凝器、电磁四通换向阀这几部分组成;如图1、2、3所示,现有的电磁四通换向阀包括先导阀10′、主阀20′、电磁线圈30′。其中,所述先导阀10′具有先导阀芯管101′、先导滑阀102′、先导阀座103′、吸引子104′、阀芯105′、压缩弹簧106′,先导阀座103′安装在先导阀芯管101′内壁且与连接在先导阀芯管101′上的d、c、s、e毛细管相对应,先导滑阀102′盖在先导阀座103′的通孔上;吸引子104′设于先导阀芯管101′左端内壁,阀芯105′设于先导阀芯管101′内且通过所述压缩弹簧106′与吸引子104′连接,先导滑阀102′左端通过连杆107′与阀芯105′连接,先导阀芯管101′设置吸引子104′一端的外壁上套设置所述电磁线圈30′。

3、所述主阀20′具有主阀体201′、主滑阀202′、主阀座203′、活塞头204′,主阀座203′安装在主阀体201′内壁且与连接在主阀体201′上的d、c、s、e接管相对应,主滑阀202′设为碗状且盖在主阀座203′的通孔上,主滑阀202′还通过支架座205′连接所述活塞头204′。

4、这样,如图2所示,当电磁线圈30′处于断电状态时,先导滑阀102′在压缩弹簧106′的弹力作用下在先导滑座103′上右移;此时,先导滑阀102′盖住e、s毛细管,使e、s毛细管相连通,d、c毛细管相连通,高压冷媒从压缩机出口流出,经d接管流向d毛细管且通过d毛细管进入先导阀芯管101′内,再通过c毛细管进入主阀体201′左端,使主阀体201′左端形成高压侧,主阀体201′的右端为低压侧;另外,先导滑阀102′在先导阀座103′上右移,s毛细管与s接管也相连通,s接管连接压缩机的入口;由于主阀体201′的两端侧存在压力差,使主滑阀202′和活塞头204′同步在主阀体201′内右移,使d、c接管相连通,e、s接管相连通;压缩机的高压冷媒经d、c接管流到室外机组,再由室外机组流入室内机组,再经e、s接管流回到压缩机,以此形成制冷循环。

5、如图3所示,当电磁线圈30′处于通电状态时,所述电磁线圈30′产生电磁力,使吸引子104′产生磁性,阀芯105′在吸引子104′的磁性吸力下克服压缩弹簧106′的弹力在先导阀芯管101′内左移,阀芯105′通过连杆107′带动先导滑阀102′在先导阀座103′上左移;此时,先导滑阀102′盖住c、s毛细管,使c、s毛细管相连通,d、e毛细管相连通,高压冷媒从压缩机出口流出,经d接管流向d毛细管且通过d毛细管进入先导阀芯管101′内,再通过e毛细管进入主阀体201′右端,使主阀体201′右端形成高压侧,主阀体201′的左端为低压侧;另外,先导滑阀102′在先导阀座103′上左移,s毛细管与s接管也相连通,s接管连接压缩机的入口;由于主阀体201′的两端侧存在压力差,使主滑阀202′和活塞头204′同步在主阀体201′内左移,使d、e接管相连通,c、s接管相连通;压缩机的高压冷媒经d、e接管流到室内机组,再由室内机组流入室外机组,再经c、s接管流回到压缩机,以此形成制热循环。

6、但本技术人在实现现有技术方案的过程中,发现上述技术至少存在如下技术问题:

7、1)现有市场上电磁四通换向阀的先导阀10′是通过先导滑阀102′与先导阀座103′的相互滑动来改变d、c、s、e毛细管之间的连通关系,主阀20′是通过主滑阀202′与主阀座203′的相互滑动来改变d、c、s、e接管之间的连通关系,然后通过先导阀10′和主阀20′之间的配合连接来实现热泵型冷暖空调的制冷制热循环工作;然而,先导滑阀102′、先导阀座103′、主滑阀202′、主阀座203′均是需要独立加工并且加工精度要求较高的部件,所以导致电磁四通换向阀的加工难度,及加工成本均比较高;

8、2)所述主阀20′所使用的主滑阀202′是由尼龙材料制造,所以主滑阀202′容易受使用环境的温度和湿度的影响而产生形变,主阀座203′也容易出现加工不平整的情况,进而影响主滑阀202′、主阀座203′之间配合的密封性,致使主阀的内泄漏量加大,降低热泵型冷暖空调的制冷制热效果;

9、3)所述主阀20′在装配主阀座203′时,为了保证主阀座203′的平面度,对主阀体201′内腔的圆度和直线度需要作出较高的加工精度要求,因此,也加大了主阀体201′的加工难度和加工成本;

10、4)由于日本鹭宫公司型的主滑阀202′设为碗状,所以主滑阀202′的内腔呈弯曲状,在制冷制热工作时,冷媒从主滑阀202′弯曲状的内腔流通,会影响电磁四通换向阀的冷媒流量系数;

11、5)所述主阀20′的d接管设在主阀体201′的一侧,c、s、e接管设在主阀体201′的另一侧,所以为了使得d接管与c、s、e接管的朝向一致,需要对d接管进行折弯加工,由此增加了d接管的加工难度和加工成本。

技术实现思路

1、有鉴于此,本技术实施例提供一种新型电磁四通换向阀结构,解决了现有技术中电磁四通换向阀的加工难度、加工成本高,主阀的冷媒内泄漏量增加等技术问题。

2、本技术实施例提供了一种新型电磁四通换向阀结构,包括:

3、先导阀,具有先导阀芯管和活塞组件一,所述先导阀芯管的左端上设有电磁线圈,所述活塞组件一设于先导阀芯管内腔,且活塞组件一通过弹性件与先导阀芯管内腔端部弹性连接;

4、所述活塞组件一表面开设有活塞外腔一,沿活塞组件一轴向贯穿有活塞内腔一,所述先导阀芯管内腔连通有d、c、s、e毛细管;

5、主阀,具有主阀体和活塞组件二,所述活塞组件二设于所述主阀体内腔,所述活塞组件二表面开设有活塞外腔二,沿活塞组件二沿轴向贯穿有活塞内腔二,所述主阀体内腔连通有d、c、s、e接管及端管一、端管二;

6、所述活塞组件一在电磁力或弹性件的弹力作用下沿着先导阀芯管内腔长度方向往复滑移,以使s毛细管与e毛细管通过活塞组件一上的活塞外腔一相连通,且d毛细管与c毛细管通过先导阀芯管内腔相连通,或者s毛细管与c毛细管通过活塞组件一上的活塞外腔一相连通,且d毛细管与e毛细管通过活塞组件一上的活塞内腔一相连通;

7、所述活塞组件二在d毛细管与c毛细管相连通或者d毛细管与e毛细管相连通后,通入的高压冷媒作用下沿着主阀体内腔长度方向往复移动,以使d接管与c接管通过主阀体内腔相连通,且s接管与e接管通过活塞外腔二相连通,或者使d接管与e接管通过活塞内腔二相连通,且s接管与c接管通过活塞外腔二相连通。

8、进一步地,所述活塞组件二包括活塞本体、活塞头一、活塞头二,所述活塞头一、活塞头二一体成型于所述活塞本体的两端,或者所述活塞头一、活塞头二通过连杆二固定连接在所述活塞本体的两端;

9、所述活塞外腔二开设在活塞本体表面,所述活塞内腔二沿活塞本体轴向贯穿;所述活塞本体、活塞头一、活塞头二共同沿着主阀体内腔长度方向往复滑移。

10、进一步地,所述活塞本体的轴向开设一个以上所述活塞内腔二,所述连杆二设有两根,两根连杆二以活塞内腔二为中心对称布置。

11、进一步地,所述活塞外腔一沿活塞组件一周向设置。

12、进一步地,所述活塞外腔二沿活塞组件二周向设置。

13、进一步地,所述d、c、s、e毛细管沿所述先导阀芯管表面,且自先导阀芯管左端至右端方向依次设置,且设在先导阀芯管表面的同一侧向。

14、进一步地,所述d、c、s、e接管沿所述主阀体表面,且自主阀体左端至右端方向依次设置,且设在主阀体表面的同一侧向。

15、进一步地,所述先导阀芯管左端内壁设有吸引子,所述吸引子通过所述弹性件连接有阀芯,所述阀芯通过连杆一与所述活塞组件一固定连接。

16、进一步地,所述活塞组件一的轴向贯穿一个以上的所述活塞内腔一,所述连杆一连接于活塞组件一开设所述活塞内腔一的端面上。

17、进一步地,所述先导阀芯管内腔、主阀体内腔均为圆柱孔状,所述活塞组件一、活塞组件二均为圆柱形;

18、以使所述活塞组件一的外径与所述先导阀芯管内腔的内径相适配,活塞组件一表面贴合先导阀芯管内腔;

19、以使所述活塞组件二的外径与所述主阀体内腔的内径相适配,活塞组件二表面贴合主阀体内腔。

20、本技术实施例中提供的一种新型电磁四通换向阀结构,至少具有如下技术效果或优点:

21、1、相较于以往先导阀设置先导滑阀、先导阀座,及主阀设置主滑阀、主阀座,实现热泵型冷暖空调的制冷制热循环工作的实施手段。本技术的所述先导阀通过在先导阀芯管内腔装配活塞组件一,通过活塞组件一替代以往的先导阀座和先导滑阀;该活塞组件一通过在表面设置活塞外腔一、轴向贯穿有活塞内腔一,以此与先导阀芯管上连接的d、c、s、e毛细管相配合,控制d、c、s、e毛细管中冷媒流向;优化了先导阀的结构,降低了先导阀的加工精度要求和加工成本;

22、所述主阀通过在主阀体内腔装配活塞组件二,通过活塞组件二替代以往主阀座和主滑阀;该活塞组件二通过在表面设置活塞外腔二、轴向贯穿有活塞内腔二,以此与主阀体上连接的d、c、s、e接管相配合,控制d、c、s、e接管中冷媒流向;优化了主阀的结构,降低了主阀的加工精度要求和加工成本;避免以往采用尼龙材料的主滑阀容易受使用环境温度和湿度的影响而变形,主阀座加工不平整,影响主滑阀与主阀座相配合的密封性,主阀的内泄漏量加大,及降低热泵型冷暖空调的制冷和制热效果的问题;

23、相较于以往主阀设置主滑阀和主阀座,在需要保证主阀座的平面度的情况下,将主阀座安装在主阀体内腔的实施手段;本技术实施例主阀所采用的活塞组件二由于自身的具备弹性伸缩的特性,其装配在主阀体内腔里时,对主阀体内腔的圆度和直线度的加工要求较低,活塞组件二在主阀体内腔里滑移时,活塞组件二依然紧密地贴合着主阀体内腔,而且密封性更优胜,还降低了主阀体的加工难度和加工成本;

24、相较于以往主滑阀需设为碗状的实施手段;本技术实施例的活塞组件二只需在表面设置活塞外腔二,及轴向贯穿活塞内腔二,即可增大电磁四通换向阀的冷媒流量系数。

25、2、相较于以往主滑阀安装在体型较大支架座上,并且通过该支架座与活塞头连接,使支架座和活塞头在主阀体内腔滑移时带动主滑阀在主阀座上滑动的实施手段。本技术实施例中主阀的活塞组件二通过简化为相互连接的活塞本体、活塞头一、活塞头二,该活塞本体、活塞头一、活塞头二均与主阀体内腔密封连接;通过活塞本体替代主滑阀和主阀座,通过采用连杆二替代以往支架座,活塞头一、活塞头二通过连杆二与活塞本体连接;所以无需加工精度要求高的主滑阀和主阀座,及体型大、结构又复杂的支架座,进一步降低了主阀的加工难度和加工成本。

26、3、相较于以往主阀20′的d接管设在主阀体201′的一侧,c、s、e接管设在主阀体201′的另一侧的实施手段。本技术实施例中主阀的d、c、s、e接管沿主阀体左端至右端方向,依次设置主阀体表面的同一侧向,以使得主阀的管道结构设计更加紧凑,同时免去d接管折弯的这一加工工序,降低了主阀的加工难度和加工成本。

- 还没有人留言评论。精彩留言会获得点赞!