一种采煤机行星机构过液孔结合面密封装置的制作方法

本技术涉及采煤机的领域,尤其是涉及一种采煤机行星机构过液孔结合面密封装置。

背景技术:

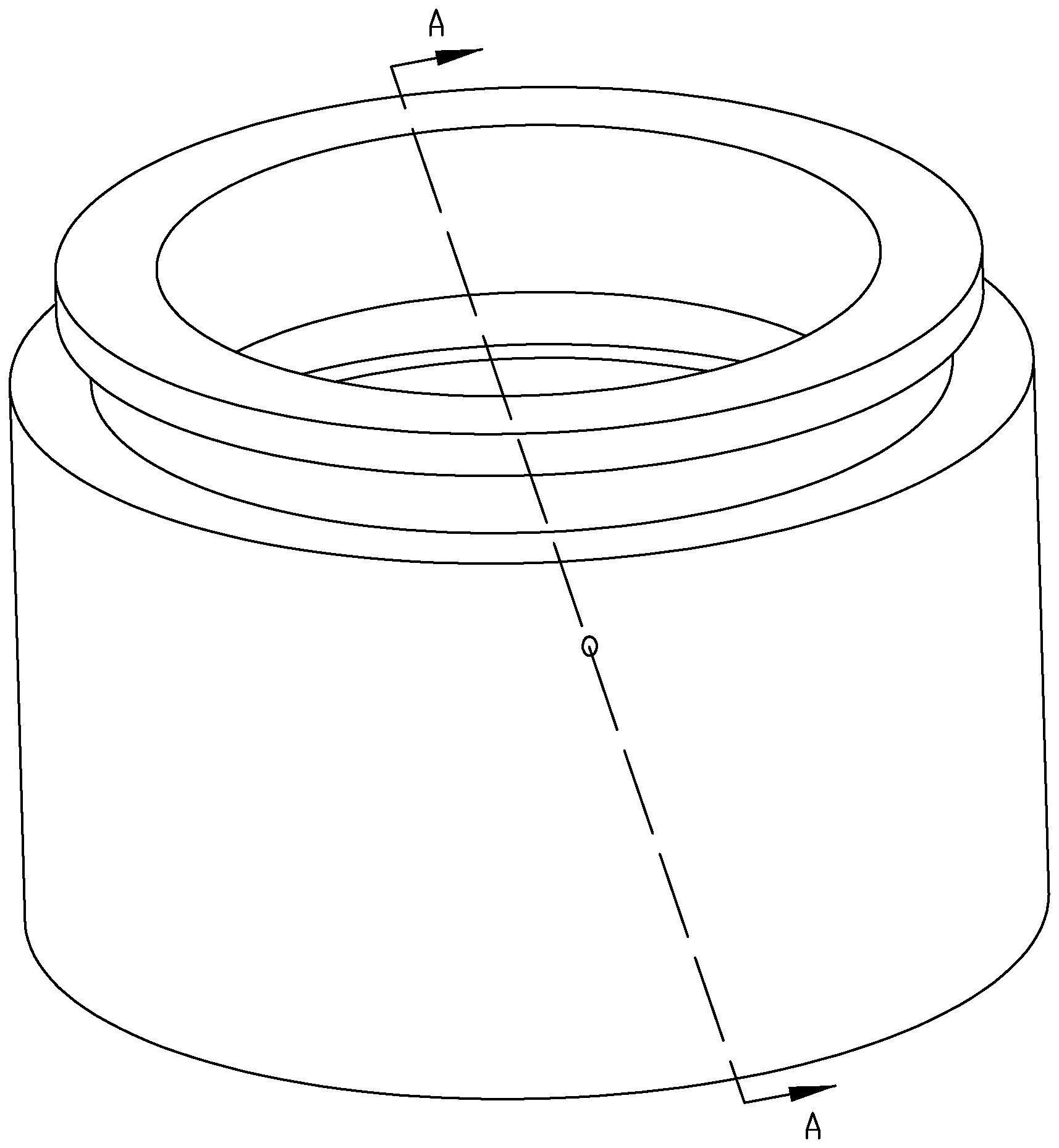

1、参照图1与图2,采煤机摇臂的行星机构包括轴承座1以及内齿圈11,采煤机摇臂的行星机构需要通冷却水到轴承座1,以及在内齿圈11通润滑油到内腔进行强迫润滑,故而轴承座上贯穿有通冷却水的水孔12,内齿圈上贯穿有通润滑油的油孔13,且水孔12与油孔13相连通。内齿圈11与轴承座1通过圆柱销和螺栓压紧,因此需对水孔12内壁与油孔13内壁的结合处进行有效密封。

2、采用端面轴向密封需要在内齿圈11与轴承座1侧壁上加工开设密封圈沟槽,通过密封圈沟槽之间的抵触配合实现密封,此密封圈钩槽要求加工精度较高,导致了加工时间长。

技术实现思路

1、为了改善密封圈沟槽加工难度高导致加工时间长的问题,本技术提供一种采煤机行星机构过液孔结合面密封装置。

2、本技术提供的一种采煤机行星机构过液孔结合面密封装置,采用如下的技术方案:

3、一种采煤机行星机构过液孔结合面密封装置,包括开设在水孔与油孔内壁上的放置槽,水孔与油孔内壁上的所述放置槽内设置有同一主体,所述主体侧壁上嵌设有第一密封圈,所述第一密封圈抵触密封在水孔内壁上,所述第一密封圈还抵触密封在油孔内壁上。

4、通过采用上述技术方案,当主体插入至放置槽内时,第一密封圈被挤压在放置槽内壁与主体侧壁上,第一密封圈形变后抵触在放置槽内壁与主体侧壁上,达到了密封的目的;当水孔与油孔内的液体流动时,若是液体想从轴承座与内齿圈之间的缝隙漏出时,由于水孔与油孔之间安装了同一个主体,故而轴承座与内齿圈之间的缝隙被主体所覆盖,使得液体难以直接从轴承座与内齿圈之间的缝隙漏出;当液体想要从主体侧壁与水孔内壁之间的缝隙漏出至轴承座与内齿圈之间的缝隙时,由于第一密封圈同时抵触挤压在放置槽内壁与主体内壁上,实现了主体侧壁与水孔内壁之间的密封,使得液体难以从主体侧壁与水孔内壁之间的缝隙漏至轴承座与内齿圈之间的缝隙;当液体想要从主体侧壁与油孔内壁之间的缝隙漏出至轴承座与内齿圈之间的缝隙时,由于第一密封圈同时抵触挤压在放置槽内壁与主体内壁上,实现了主体侧壁与油孔内壁之间的密封,使得液体难以从主体侧壁与油孔内壁之间的缝隙漏至轴承座与内齿圈之间的缝隙;故而起到了对轴承座与内齿圈之间的密封作用,且在轴承座与内齿圈上仅用加工处放置槽即可,且由于第一密封圈的弹性作用,故而在生产时无需高精密度,大大降低了加工难度,减少了加工时间。

5、可选的,轴承座侧壁上嵌设有第二密封圈,所述第二密封圈抵触密封在内齿圈侧壁上。

6、通过采用上述技术方案,通过第二密封圈同时抵触在轴承座侧壁与内齿圈侧壁上,通过形变挤压来实现了对轴承座侧壁与内齿圈侧壁之间缝隙的密封,进一步起到了密封作用,降低了液体从水孔与油孔内漏出的概率。

7、可选的,所述主体上形成有用于供第一密封圈放置并限位的限位环槽。

8、通过采用上述技术方案,通过限位环槽来给第一密封圈提供滑动以及形变的空间,若是主体侧壁与放置槽内壁贴合适配,使第一密封圈可在限位环槽内进行形变,降低了主体尺寸与放置槽截面尺寸刚好完全相同时,由于没有空间给第一密封圈形变,导致主体难以放入放置槽内的概率,使得主体更易放入放置槽,且使得主体与放置槽之间适配的范围更大,从而降低了加工所需要的精密度,进一步降低了加工难度,提高了加工效率。

9、可选的,所述限位环槽内壁上设置有用于挤压第一密封圈的弹片。

10、通过采用上述技术方案,通过弹片来挤压第一密封圈,使得第一密封圈向限位环槽外能够产生更多的形变,使得第一密封圈产生更多的形变能够有更大的压力抵触挤压在限位环槽内壁与放置槽内壁上,进一步提高了第一密封圈的密封效果;且当出现主体的尺寸与放置槽截面尺寸差距较大时,第一密封圈仍可在弹片的挤压作用下,形变后抵触在放置槽内壁上,实现了放置槽内壁与主体侧壁之间的密封,扩大了主体与放置槽之间的适配范围,扩大了加工时因刀具等设备磨损或其他原因造成误差的允许范围,进一步降低了加工难度,提高了加工效率。

11、可选的,所述限位环槽内壁上开设有抵触槽,所述抵触槽内滑动有用于抵触在弹片上来挤压第一密封圈的抵触件,所述主体上设置有用于控制抵触件滑动的控制组件。

12、通过采用上述技术方案,通过控制组件来控制抵触件,通过抵触件来将弹片朝靠近第一密封圈的方向挤动,提高了弹片挤动第一密封圈的力,使得第一密封圈的主动形变量可控;当主体插入至放置槽内后,可通过控制组件来使第一密封圈形变,当第一密封圈形变抵触至放置槽内壁上时,主体稳定在放置槽内,此时便完成了调整,进一步提高了适配范围。

13、可选的,所述抵触件包括抵触在弹片上的抵触环片以及设置在抵触环片上的抵触环块,所述控制组件包括转动在主体侧壁上的控制环,所述控制环与抵触环块之间螺纹连接,所述抵触槽内壁上开设有限位槽,所述抵触环块上设置有用于插入并滑动在限位槽内的限位块。

14、通过采用上述技术方案,通过限位块与限位槽来对抵触环块在抵触槽内的滑动方向进行限位,当控制环转动时,控制环上的螺纹将带动抵触环块转动,而抵触环块在限位块与限位槽的限位作用下难以发生转动而只能滑动,故而将转动的力变换成滑动的力,实现了对弹片的控制;且螺纹连接还具有自锁性能,使得放置槽内壁抵触在第一密封圈上提供反作用力时,抵触环块难以反向滑动使弹片对第一密封圈的压力减小,提高了第一密封圈与弹片的稳定性。

15、可选的,所述主体上开设有用于给控制环让位的让位环槽,所述控制环上铰接有拉带。

16、通过采用上述技术方案,通过让位环槽来供控制环放置,使主体外圈侧壁保持了平整,降低了控制环对主体放置在放置槽内的过程造成影响的概率,使得主体安装在放置槽的过程更加顺畅;再通过拉动拉带即可带动控制环转动,拉带相当于延长了力臂,起到了省力力臂的作用,达到了省力的目的,使转动控制环更加方便且省力。

17、可选的,所述让位环槽包括控制槽以及固定槽,所述控制槽与固定槽之间连通有连通槽,所述控制槽与抵触槽连通,所述控制环包括有转动在控制槽内的控制螺纹环以及转动在固定槽内的固定环,所述控制螺纹环与固定环之间设置有连通环,所述控制螺纹环与抵触环块螺纹连接。

18、通过采用上述技术方案,通过固定环与控制环来将固定槽与控制槽之间的主体侧壁夹于中间,使控制环的状态更加稳定,使控制环与抵触环块之间的接触更加稳定,降低了控制环因受到外力位置发生偏移,使得控制环的一处内壁与抵触环块之间的接触力大,而控制环的另一处内壁与抵触环块之间的接触力小,使得抵触环块的受力不均匀,导致控制环转动需要克服的力不均匀,使得转动过程不顺畅且难度增大的概率,起到了抵触环块受力更加均匀,转动控制环的过程更加顺畅的作用,方便了操作。

19、可选的,所述固定槽内壁上开设有三角槽,所述拉带上设置有用于插入至三角槽内的三角插块,所述固定环上贯穿开设有用于供三角插块穿过的贯通槽。

20、通过采用上述技术方案,当三角插块刚插入三角槽内时,即只有一点三角插块侧壁与三角槽内壁贴合,此时将拉带朝靠近主体的方向拉动并靠近,使得拉带在拉动的过程中,三角插块在自身侧壁与三角槽内壁倾斜方向的引导作用下逐步插入完全插入至三角槽内,直至完全插入后完成主体与固定环之间的卡接固定,此时轴承座与内齿圈盖合后,拉带将抵触在放置槽内壁上,使得三角插块难以从三角槽内退出,从而对三角插块与三角槽的配合起到了保证作用,提高了主体与固定环之间卡接固定的稳定性。

21、可选的,所述拉带上还设置有方块,所述固定环上开设有用于供方块插入限位的方槽,所述三角插块位于方块与拉带的铰接处之间。

22、通过采用上述技术方案,当三角插块插入至三角槽内后,可控制拉带将方块插入至方槽内,实现对拉带的固定,此时便可对轴承座与内齿圈进行盖合,使主体完全安装在放置槽内,降低了在轴承座与内齿圈在盖合过程中,三角插块从三角槽内脱出的概率,提高了拉带的稳定性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.起到了对轴承座与内齿圈之间的密封作用,且在生产时无需高精密度,大大降低了加工难度,减少了加工时间。

25、2.加强了密封效果,扩大了误差的允许范围,提高了适配范围。

- 还没有人留言评论。精彩留言会获得点赞!