一种可调比叠加式单座调节阀的制作方法

1.本实用新型涉及阀门技术领域,具体是指一种可调比叠加式单座调节阀。

背景技术:

2.现有的技术中,工业流体控制系统最常用的单座、双座或套筒调节阀,其最大可调比一般为50:1,调节阀的最佳调节开度在30~70% 之间时调节精度较高,超出该范围后调节精度就会变得很差,阀芯、阀杆会发生严重振动,且工作死区较大,不能实现开车阶段小流量、正常运行阶段大流量的精确调节,而且在小开度工作时阀芯稍有动作,流量很快就超过工况所要求的小流量调节要求,达不到所需控制的工艺参数要求。为此,提出一种可调比叠加式单座调节阀。

技术实现要素:

3.本实用新型的目的是为了解决以上问题而提出一种可调比叠加式单座调节阀。

4.为了达到上述目的,本实用新型提供了如下技术方案:一种可调比叠加式单座调节阀,包括阀体、安装在阀体上的阀盖、安装在阀盖上的支架、安装在支架上的执行器以及与执行器相连接的阀杆;所述阀体内安装有阀芯套筒;其特征还包括安装在阀杆上的叠加式阀芯;所述阀体上还安装有介质减速筒;所述阀体与介质减速筒之间设有相适配的定位组件。

5.作为优选,所述叠加式阀芯包括可滑动安装在阀芯套筒内的主阀芯以及可滑动安装在主阀芯内并与阀杆一体成型的先导阀芯;所述阀杆上套装有限位圈;所述限位圈与主阀芯相固定连接;所述阀杆上还设有限位台阶。

6.作为优选,所述主阀芯上设有与先导阀芯相适配的小流通孔以及若干个泄压孔;所述限位台阶与主阀芯之间安装有压缩弹簧;所述阀芯套筒上设有若干个介质流通窗口。

7.作为优选,所述介质减速筒包括安装在阀体内的外筒体以及设置在外筒体内的若干个挡圈;所述挡圈上均设有若干个降速孔;所述定位组件设置在阀体与外筒体之间。

8.作为优选,所述定位组件包括设置在阀体上的定位凸台以及设置在外筒体上与定位凸台相适配的定位槽。

9.本实用新型的有益效果:通过叠加式阀芯的设置,利用叠加式阀芯无论是阀体小开度工作阶段,还是正常运行阶段都能实现介质流量的精确调节,从而提高阀门调节精度;

10.通过介质减速筒的设置,利用介质减速筒降低进入阀体的介质流速和冲击力,进而降低介质对阀内件的冲击以及工作时的噪音,从而延长阀内件使用寿命;

11.通过定位组件的设置,利用定位组件将介质减速筒定位安装在阀体上,从而便于介质减速筒的定位安装。

附图说明

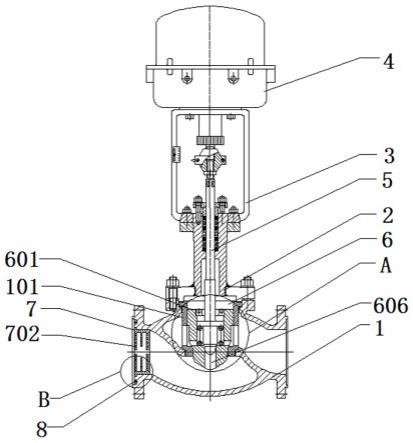

12.图1是本实用新型的结构示意图。

13.图2是本实用新型图1中a处的局部放大图。

14.图3是本实用新型图1中b处的局部放大图。

15.图例说明:1阀体;101阀芯套筒;2阀盖;3支架;4执行器;5阀杆;6叠加式阀芯;601主阀芯;602先导阀芯;603限位圈;604限位台阶;605泄压孔;606小流通孔;607压缩弹簧;608介质流通窗口;7介质减速筒;701外筒体;702挡圈;703降速孔;8定位组件;801定位凸台;802定位槽。

具体实施方式

16.下面我们结合附图对本实用新型所述的一种可调比叠加式单座调节阀做进一步的说明。

17.参阅附图1所示,本实施例中一种可调比叠加式单座调节阀,包括阀体1、安装在阀体1上的阀盖2、安装在阀盖2上的支架3、安装在支架3上的执行器4以及与执行器4相连接的阀杆5;所述阀体1内安装有阀芯套筒101;其特征还包括安装在阀杆5上的叠加式阀芯6;所述阀体1上还安装有介质减速筒7;所述阀体1与介质减速筒7之间设有相适配的定位组件8;通过叠加式阀芯6的设置,利用叠加式阀芯无论是阀体小开度工作阶段,还是正常运行阶段都能实现介质流量的精确调节,从而提高阀门调节精度;通过介质减速筒7的设置,利用介质减速筒7降低进入阀体1的介质流速和冲击力,进而降低介质对阀内件的冲击以及工作时的噪音,从而延长阀内件使用寿命;通过定位组件8的设置,利用定位组件8将介质减速筒7定位安装在阀体1上,从而便于介质减速筒8的定位安装。

18.参阅附图1-2所示,所述叠加式阀芯6包括安装可滑动安装在阀芯套筒101内的主阀芯601以及可滑动安装在主阀芯601内并与阀杆5一体成型的先导阀芯602;所述阀杆5上套装有限位圈603;所述限位圈603与主阀芯601通过螺纹固定连接;所述阀杆5上还设有限位台阶604;所述主阀芯601上设有与先导阀芯602相适配的小流通孔606及若干个泄压孔605所述限位台阶604主阀芯601间安装有压缩弹簧607所述阀芯套筒101若干个介质流通窗口608通过限位台阶604主阀芯601间压缩弹簧607设置,对主阀芯601加向下的作用力,平衡主阀芯601受到的介质压力,从而防止主阀芯601到介质压力冲击而产生震荡,提高调节精度;通过主阀芯601泄压孔605设置,先导阀芯602启后介质从泄压孔605出,实现平衡先导阀芯602下所受介质压力的作用,从而保证其工作稳定性与调节精度;通过阀芯套筒101上介质流通窗口608设置,大流量工作阶段时介质从介质流通窗口608排出,从实现大流量工作阶段流量特性的精确调节。

19.参阅附图1-3所示,所述介质减速筒7包括安装在阀体内的的外筒体701以及设置在外筒体701内的若干个挡圈702;所述挡圈702上均设有若干个降速孔703;所述定位组件8设置在阀体1与外筒体701之间;所述定位组件8包括设置在阀体1上的定位凸台801以及设置在外筒体701上与定位凸台801相适配的定位槽802;通过外筒体701内挡圈702的设置,对进入阀体1的介质进行阻挡,使介质撞击在挡圈702上并从挡圈702上的降速孔703穿过,从而降低介质对阀内件的冲击以及工作时的噪音;通过外筒体701上的定位槽802安装在阀体1的定位凸台801上,便于外筒体1的安装。

20.本实用新型中,首先将外筒体701上的定位槽802安装在阀体1的定位凸台801上,并通过螺钉将外筒体701与阀体1进行固定;阀门工作时,介质首先流经安装在阀体1上的介

质减速筒7,外筒体701内的挡圈702对介质进行阻挡,介质直接撞击在挡圈702上并从挡圈702上的降速孔703穿过,从而降低的介质流速与冲击力,同时执行器4带动阀杆5向上移动,带动先导阀芯603沿主阀芯602向上运动,介质通过主阀芯602上的小流通孔607流入主阀芯602内,并从主阀芯602上的泄压孔606和阀芯套筒601上的介质流通窗口609流出。当阀杆5继续向上移动,使阀杆5上限位台阶605与主阀芯602上的限位圈604相接触,并带动主阀芯602沿阀芯套筒601向上运动,此时实现大流量的调节,经过降速的介质经过阀芯套筒601上的介质流通窗口609再次降速,然后从阀体1的另一端流出;而在阀门关闭时,执行器4带动阀杆5向下移动,阀杆5带动主阀芯602和先导阀芯603向下运动,当主阀芯602与阀芯套筒101的密封面相接触时,阀杆5继续带动先导阀芯603向下运动,使先导阀芯603与主阀芯602上的小流通孔607的密封面相接触,从而实现对介质的切断关闭。

21.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1