工件自动涂油装置的制作方法

1.本实用新型涉及机械自动化设备技术领域,具体的说是一种工件自动涂油装置。

背景技术:

2.打印机工件的部分零部件需要在其表面涂油进行润滑,例如打印机上使用的转轴等部件,现有一般采用人工用刷子进行涂油的方式,人工手动涂油生产效率低,人工成本高,且人工操作会使工件表面涂油不均匀,影响工件的使用。

技术实现要素:

3.本实用新型的目的是解决上述现有技术的不足,提供一种结构简单、自动化程度高、降低人工成本、涂油均匀的工件自动涂油装置。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种工件自动涂油装置,其特征在于:包括支撑框架、台面板、工件传送机构、定位锁止机构、刷油移送机构、刷油机构和控制器,所述台面板与支撑框架固定连接,所述台面板上设有工件传送机构和定位锁止机构,所述工件传送机构经定位锁止机构锁止,所述支撑框架上在台面板的上方设有刷油移送机构,所述刷油机构经刷油移送机构驱动移动;

6.所述工件传送机构包括台面滑板、导轨a和滑块a,所述导轨a纵向固定在台面板上,所述导轨a与滑块a滑动配合,所述滑块a与台面滑板固定连接,所述台面滑板经固定在台面板上的定位锁止机构锁止;

7.所述刷油机构包括储油桶、出油管、控油阀和毛刷,所述储油桶经出油管与控油阀相连接,所述毛刷设在控油阀的下端并与控油阀相连接,所述控油阀与控制器相连接;

8.所述刷油移送机构包括平移机构和提升机构,所述刷油机构经提升机构驱动上下移动,所述提升机构经平移机构驱动在台面滑板的上方横向移动,所述平移机构、提升机构分别与控制器相连接;通过设置工件传送机构,将工件移动到指定位置,并通过定位锁止机构锁止,防止工件位移,毛刷在平移机构和提升机构的驱动下对工件进行涂油,结构简单、自动化程度高、降低人工成本、涂油均匀。

9.本实用新型所述定位锁止机构包括台面滑板限位块、限位气缸和定位块,所述台面滑板限位块设在台面滑板的后侧并与台面板固定连接,所述限位气缸设在台面滑板的左侧或右侧并与台面板固定连接,所述台面滑板的左侧或右侧固定连接有与限位气缸的活塞杆相配合的定位块,所述定位块上设有定位孔,所述限位气缸的活塞杆与定位孔插接配合,所述限位气缸与控制器相连接,通过在台面滑板后侧设置台面滑板限位块,台面滑板由前向后移动经台面滑板限位块挡住不再移动,限位气缸的活塞杆伸出插在定位孔中,定位锁止机构的设置以实现台面滑板的位置定位。

10.本实用新型所述台面滑板上设有工件限位机构,所述工件限位机构包括后限位挡板、前限位挡板、左限位挡板和右限位挡板,所述后限位挡板固定在台面滑板的后侧,所述前限位挡板固定在台面滑板的前侧,所述左限位挡板固定在台面滑板的左侧,所述右限位

挡板固定在台面滑板的右侧;

11.所述后限位挡板包括后限位横板、后限位竖板和与工件形状相配合的后定位台阶,所述后限位横板与后限位竖板垂直设置,所述后限位横板的下端与台面滑板固定连接,上端后侧与后限位竖板固定连接,所述后限位横板与后限位竖板的连接处设有后定位台阶,所述后定位台阶的台阶竖向面与后限位横板的后端相连接,所述后定位台阶的台阶横向面与后限位竖板的下端相连接;

12.所述前限位挡板包括前限位横板和前限位竖板,所述前限位横板与前限位竖板垂直设置,所述前限位横板的下端与台面滑板固定连接,上端前侧与前限位竖板固定连接,所述前限位横板与前限位竖板的连接处设有对工件进行导向的前导向斜面;

13.所述左限位挡板包括左限位横板和左限位竖板,所述左限位横板与左限位竖板垂直设置,所述左限位横板的下端与台面滑板固定连接,上端左侧与左限位竖板固定连接,所述左限位横板与左限位竖板的连接处设有对工件进行导向的左导向斜面;

14.所述右限位挡板包括右限位横板和右限位竖板,所述右限位横板与右限位竖板垂直设置,所述右限位横板的下端与台面滑板固定连接,上端右侧与右限位竖板固定连接,所述右限位横板与右限位竖板的连接处设有对工件进行导向的右导向斜面;

15.通过在前限位挡板、左限位挡板和右限位挡板上均设置导向斜面,便于工件能够顺畅的从上向下放置到工件限位机构上,后限位挡板上的后定位台阶与工件形状相配合,对工件进行定位,工件的侧壁与前限位竖板、后限位竖板、左限位竖板、右限位竖板相抵触,以实现工件位置的限位,保证工件在涂胶过程中不会移位,同时也便于工件的取放,且不会造成工件的损伤。

16.本实用新型所述后限位挡板包括后左限位挡板和后右限位挡板,所述后左限位挡板固定在台面滑板的后侧左端,所述后右限位挡板固定在台面滑板的后侧右端;

17.所述前限位挡板包括前左限位挡板和前右限位挡板,所述前左限位挡板固定在台面滑板的前侧左端,所述前右限位挡板固定在台面滑板的前侧右端;

18.所述左限位挡板包括左前限位挡板和左后限位挡板,所述左前限位挡板固定在台面滑板的左侧前端,所述左后限位挡板固定在台面滑板的左侧后端;

19.所述右限位挡板包括右前限位挡板和右后限位挡板,所述右前限位挡板固定在台面滑板的右侧前端,所述右后限位挡板固定在台面滑板的右侧后端;以进一步确保对工件限位效果好。

20.本实用新型所述工件限位机构还包括后左工件垫板、后右工件垫板、前左工件垫板和前右工件垫板,所述后左工件垫板固定在台面滑板的后侧左端并位于后左限位挡板与左后限位挡板之间,所述后左工件垫板的高度与后左限位横板、左后限位横板的高度一致;

21.所述后右工件垫板固定在台面滑板的后侧右端并位于后右限位挡板与右后限位挡板之间,所述后右工件垫板的高度与后右限位横板、右后限位横板的高度一致;

22.所述前左工件垫板固定在台面滑板的前侧左端并位于前左限位挡板与左前限位挡板之间,所述前左工件垫板的高度与前左限位横板、左前限位横板的高度一致;

23.所述前右工件垫板固定在台面滑板的前侧右端并位于前右限位挡板与右前限位挡板之间,所述前右工件垫板的高度与前右限位横板、右前限位横板的高度一致,以对工件进行支撑。

50141、前右限位横板-50142、前右限位竖板-50143、左前限位挡板-5015、左前导向斜面-50151、左前限位横板-50152、左前限位竖板-50153、左后限位挡板-5016、左后导向斜面-50161、左后限位横板-50162、左后限位竖板-50163、右前限位挡板-5017、右前导向斜面-50171、右前限位横板-50172、右前限位竖板-50173、右后限位挡板-5018、右后导向斜面-50181、右后限位横板-50182、右后限位竖板-50183、后左工件垫板-5021、后右工件垫板-5022、前左工件垫板-5023、前右工件垫板-5024、刷油移送机构-6、平移机构-601、驱动电机-6011、主同步轮-6012、从同步轮-6013、同步带-6014、导轨b-6015、滑块b-6016、支撑座-6017、限位开关-6018、提升机构-602、提升气缸-6021、气缸连板-6022、气缸固定板-6023、刷油机构-7、储油桶-701、出油管-702、控油阀-703、毛刷-704、接油盒-8、接油开口-801、指示灯-9。

具体实施方式

39.下面结合附图和实施例对本实用新型进行说明。

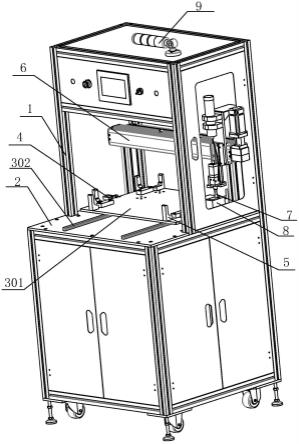

40.如附图所示,一种工件自动涂油装置,包括支撑框架1、台面板2、工件传送机构3、定位锁止机构4、刷油移送机构6、刷油机构7和控制器,所述台面板2与支撑框架1固定连接,所述台面板1上设有工件传送机构3和定位锁止机构4,所述工件传送机构3经定位锁止机构4锁止,所述支撑框架1上在台面板1的上方设有刷油移送机构6,所述刷油机构7经刷油移送机构6驱动移动;

41.所述工件传送机构3包括台面滑板301、导轨a302和滑块a303,所述导轨a302纵向固定在台面板2上,所述导轨a302与滑块a303滑动配合,所述滑块a303与台面滑板301固定连接,所述台面滑板301经固定在台面板2上的定位锁止机构4锁止;

42.所述刷油机构7包括储油桶701、出油管702、控油阀703和毛刷704,所述储油桶701经出油管702与控油阀703相连接,所述毛刷704设在控油阀703的下端并与控油阀703相连接,所述控油阀703与控制器相连接;

43.所述刷油移送机构6包括平移机构601和提升机构602,所述刷油机构7经提升机构602驱动上下移动,所述提升机构602经平移机构601驱动在台面滑板301的上方横向移动,所述平移机构601、提升机构602分别与控制器相连接;通过设置工件传送机构3,将工件移动到指定位置,并通过定位锁止机构4锁止,防止工件位移,毛刷704在平移机构601和提升机构602的驱动下对工件进行涂油,结构简单、自动化程度高、降低人工成本、涂油均匀。

44.所述定位锁止机构4包括台面滑板限位块401、限位气缸402和定位块404,所述台面滑板限位块401设在台面滑板301的后侧并与台面板2固定连接,所述限位气缸402设在台面滑板301的左侧或右侧并与台面板2固定连接,所述台面滑板301的左侧或右侧固定连接有与限位气缸402的活塞杆相配合的定位块404,所述定位块404上设有定位孔4041,所述限位气缸402的活塞杆与定位孔4041插接配合,所述限位气缸402与控制器相连接,通过在台面滑板301后侧设置台面滑板限位块401,台面滑板301由前向后移动经台面滑板限位块401挡住不再移动,限位气缸402的活塞杆伸出插在定位孔4041中,定位锁止机构4的设置以实现台面滑板301的位置定位。

45.此实施例中限位气缸402的活塞杆与定位柱403固定连接,通过定位柱403插在定位孔4041中实现台面滑板位置锁止。

46.所述台面滑板301的后侧开设有开口朝向台面滑板限位块401的限位凹槽3011,所述台面滑板限位块401卡在限位凹槽3011中。

47.所述台面滑板301上设有工件限位机构5,所述工件限位机构5包括后限位挡板、前限位挡板、左限位挡板和右限位挡板,所述后限位挡板固定在台面滑板301的后侧,所述前限位挡板固定在台面滑板301的前侧,所述左限位挡板固定在台面滑板301的左侧,所述右限位挡板固定在台面滑板301的右侧;

48.所述后限位挡板包括后限位横板、后限位竖板和与工件形状相配合的后定位台阶,所述后限位横板与后限位竖板垂直设置,所述后限位横板的下端与台面滑板301固定连接,上端后侧与后限位竖板固定连接,所述后限位横板与后限位竖板的连接处设有后定位台阶,所述后定位台阶的台阶竖向面与后限位横板的后端相连接,所述后定位台阶的台阶横向面与后限位竖板的下端相连接;

49.所述前限位挡板包括前限位横板和前限位竖板,所述前限位横板与前限位竖板垂直设置,所述前限位横板的下端与台面滑板301固定连接,上端前侧与前限位竖板固定连接,所述前限位横板与前限位竖板的连接处设有对工件进行导向的前导向斜面;

50.所述左限位挡板包括左限位横板和左限位竖板,所述左限位横板与左限位竖板垂直设置,所述左限位横板的下端与台面滑板301固定连接,上端左侧与左限位竖板固定连接,所述左限位横板与左限位竖板的连接处设有对工件进行导向的左导向斜面;

51.所述右限位挡板包括右限位横板和右限位竖板,所述右限位横板与右限位竖板垂直设置,所述右限位横板的下端与台面滑板301固定连接,上端右侧与右限位竖板固定连接,所述右限位横板与右限位竖板的连接处设有对工件进行导向的右导向斜面;

52.通过在前限位挡板、左限位挡板和右限位挡板上均设置导向斜面,便于工件能够顺畅的从上向下放置到工件限位机构5上,后限位挡板上的后定位台阶与工件形状相配合,对工件进行定位,工件的侧壁与前限位竖板、后限位竖板、左限位竖板、右限位竖板相抵触,以实现工件位置的限位,保证工件在涂胶过程中不会移位,同时也便于工件的取放,且不会造成工件的损伤。

53.所述后限位挡板包括后左限位挡板5011和后右限位挡板5012,所述后左限位挡板5011固定在台面滑板301的后侧左端,所述后右限位挡板5012固定在台面滑板301的后侧右端;

54.所述前限位挡板包括前左限位挡板5013和前右限位挡板5014,所述前左限位挡板5013固定在台面滑板301的前侧左端,所述前右限位挡板5014固定在台面滑板301的前侧右端;

55.所述左限位挡板包括左前限位挡板5015和左后限位挡板5016,所述左前限位挡板5015固定在台面滑板301的左侧前端,所述左后限位挡板5016固定在台面滑板301的左侧后端;

56.所述右限位挡板包括右前限位挡板5017和右后限位挡板5018,所述右前限位挡板5017固定在台面滑板301的右侧前端,所述右后限位挡板5018固定在台面滑板301的右侧后端;以进一步确保对工件限位效果好。

57.此实施例中后左限位挡板5011包括后左限位横板50112、后左限位竖板50113和与工件形状相配合的后左定位台阶50111,所述后左限位横板50112与后左限位竖板50113垂

直设置,所述后左限位横板50112的下端与台面滑板301固定连接,上端后侧与后左限位竖板50113固定连接,所述后左限位横板50112与后左限位竖板50113的连接处设有后左定位台阶50111,所述后左定位台阶50111的台阶竖向面与后左限位横板50112的后端相连接,所述后左定位台阶50111的台阶横向面与后左限位竖板50113的下端相连接;

58.后右限位挡板5012包括后右限位横板50122、后右限位竖板50123和与工件形状相配合的后右定位台阶50121,所述后右限位横板50122与后右限位竖板50123垂直设置,所述后右限位横板50122的下端与台面滑板301固定连接,上端后侧与后右限位竖板50123固定连接,所述后右限位横板50122与后右限位竖板50123的连接处设有后右定位台阶50121,所述后右定位台阶50121的台阶竖向面与后右限位横板50122的后端相连接,所述后右定位台阶50121的台阶横向面与后右限位竖板50123的下端相连接。

59.所述前左限位挡板5013包括前左限位横板50132和前左限位竖板50133,所述前左限位横板50132与前左限位竖板50133垂直设置,所述前左限位横板50132的下端与台面滑板301固定连接,上端前侧与前左限位竖板50133固定连接,所述前左限位横板50132与前左限位竖板50133的连接处设有对工件进行导向的前左导向斜面50131;

60.所述前右限位挡板5014包括前右限位横板50142和前右限位竖板50143,所述前右限位横板50142与前右限位竖板50143垂直设置,所述前右限位横板50142的下端与台面滑板301固定连接,上端前侧与前右限位竖板50143固定连接,所述前右限位横板50142与前右限位竖板50143的连接处设有对工件进行导向的前右导向斜面50141。

61.所述左前限位挡板5015包括左前限位横板50152和左前限位竖板50153,所述左前限位横板50152与左前限位竖板50153垂直设置,所述左前限位横板50152的下端与台面滑板301固定连接,上端左侧与左前限位竖板50153固定连接,所述左前限位横板50152与左前限位竖板50153的连接处设有对工件进行导向的左前导向斜面50151;

62.所述左后限位挡板5016包括左后限位横板50162和左后限位竖板50163,所述左后限位横板50162与左后限位竖板50163垂直设置,所述左后限位横板50162的下端与台面滑板301固定连接,上端左侧与左后限位竖板50163固定连接,所述左后限位横板50162与左后限位竖板50163的连接处设有对工件进行导向的左后导向斜面50161。

63.所述右前限位挡板5017包括右前限位横板50172和右前限位竖板50173,所述右前限位横板50172与右前限位竖板50173垂直设置,所述右前限位横板50172的下端与台面滑板301固定连接,上端右侧与右前限位竖板50173固定连接,所述右前限位横板50172与右前限位竖板50173的连接处设有对工件进行导向的右前导向斜面50171;

64.所述右后限位挡板5018包括右后限位横板50182和右后限位竖板50183,所述右后限位横板50182与右后限位竖板50183垂直设置,所述右后限位横板50182的下端与台面滑板301固定连接,上端右侧与右后限位竖板50183固定连接,所述右后限位横板50182与右后限位竖板50183的连接处设有对工件进行导向的右后导向斜面50181。

65.所述工件限位机构5还包括后左工件垫板5021、后右工件垫板5022、前左工件垫板5023和前右工件垫板5024,所述后左工件垫板5021固定在台面滑板301的后侧左端并位于后左限位挡板5011与左后限位挡板5016之间,所述后左工件垫板5021的高度与后左限位横板50112、左后限位横板50162的高度一致;

66.所述后右工件垫板5022固定在台面滑板301的后侧右端并位于后右限位挡板5012

与右后限位挡板5018之间,所述后右工件垫板5022的高度与后右限位横板50122、右后限位横板50182的高度一致;

67.所述前左工件垫板5023固定在台面滑板301的前侧左端并位于前左限位挡板5013与左前限位挡板5015之间,所述前左工件垫板5023的高度与前左限位横板50132、左前限位横板50152的高度一致;

68.所述前右工件垫板5024固定在台面滑板301的前侧右端并位于前右限位挡板5014与右前限位挡板5017之间,所述前右工件垫板5024的高度与前右限位横板50142、右前限位横板50172的高度一致,以对工件进行支撑。

69.所述台面板2上在刷油机构7初始位置的下方固定连接有接油盒8,所述接油盒上开设有接油开口801,刷油机构7工作完成回到初始位置后,通过设置接油盒8,防止刷毛上残余的油滴滴在台面板2上,造成台面板2的污染。

70.所述平移机构601包括驱动电机6011、主同步轮6012、主同步轮轴、从同步轮6013、从同步轮轴、同步带6014、导轨b6015、滑块b6016和支撑座6017,所述支撑座6017横向设置并与支撑框架1固定连接,所述主同步轮轴设在支撑座6017一侧并经与支撑座6017或支撑框架1固定连接的驱动电机6011驱动转动,所述主同步轮6012与主同步轮轴固定套接,所述从同步轮轴设在支撑座6017的另一侧并与支撑座6017固定连接,所述从同步轮6013与从同步轮轴可转动连接,所述同步带6014套在主同步轮6012和从同步轮6013上,所述驱动电机6011与控制器相连接;

71.所述导轨b6015横向固定在支撑座6017上,所述滑块b6016与导轨b6015滑动配合,所述滑块b6016、同步带6014分别与提升机构602相连接,平移机构601的设置,以带动毛刷704横向移动,对工件上的转轴进行涂油。

72.所述提升机构602包括提升气缸6021、气缸连板6022和气缸固定板6023,所述气缸固定板6023一侧与同步带6014、滑块b6016固定连接,另一侧上端固定连接有储油桶701,下端固定连接有提升气缸6021,所述提升气缸6021的活塞杆与气缸连板6022固定连接,所述气缸连板6022与控油阀703固定连接,通过设置储油桶701固定在气缸固定板6023上,随着气缸固定板6023横向移动以便于随时供油,出油管702设置较短即可满足供油需求,同时提升气缸6021仅需带动控油阀703和毛刷704上下移动,无需带动储油桶701,结构简单,供油涂油效果好。

73.此实施例中控油阀703采用回吸式点胶阀,涂油精度高。

74.所述支撑座6017上安装有限位开关6018,所述限位开关6018与控制器相连接。

75.所述支撑框架1上安装有指示灯9,所述指示灯9与控制器相连接,通过指示灯指示设备的工作状态。

76.此实施例中控制器可采用plc控制器。

77.本实用新型使用时:

78.1、将工件从上向下放在台面滑板301上,工件通过后左限位挡板5011、后右限位挡板5012、前左限位挡板5013、前右限位挡板5014、左前限位挡板5015、左后限位挡板5016、右前限位挡板5017、右后限位挡板5018进行限位,工件向下放时,通过前左导向斜面50131、前右导向斜面50141、左前导向斜面50151、左后导向斜面50161、右前导向斜面50171、右后导向斜面50181进行导向,工件的后侧与后左定位台阶50111、后右定位台阶50121相配合,工

件的下端通过后左工件垫板5021、后右工件垫板5022、前左工件垫板5023、前右工件垫板5024进行支撑,工件的侧面抵在后左限位竖板50113、后右限位竖板50123、前左限位竖板50133、前右限位竖板50143、左前限位竖板50153、左后限位竖板50163、右前限位竖板50173、右后限位竖板50183上;

79.2、工件放置好以后,人工由前向后推动台面滑板301,当台面滑板301后侧碰到台面滑板限位块401时停止,控制器控制限位气缸402工作,限位气缸402控制定位柱403插在定位孔4041中对台面滑板301进行锁止;

80.3、刷油机构7初始位置位于台面滑板301的右侧,控制器控制驱动电机6011工作,带动主同步轮6012转动,主同步轮6012带动同步带6014转动,气缸固定板6023沿着导轨b6015带动提升机构602和刷油机构7移到台面滑板301左侧,位于工件转轴的左端,驱动电机6011停止工作;

81.4、控制器控制提升气缸6021的活塞杆下移,带动控油阀703和毛刷704下移,使毛刷704与工件上横向放置的转轴相接触,控制器控制控油阀703打开,使油从储油桶701中流出到达毛刷704处,此时驱动电机6011工作,带动毛刷704从左向右移动对转轴进行涂油,涂油完成后,控油阀703闭合,驱动电机6011停止工作;

82.5、转轴涂油以后,提升气缸6021的活塞杆上移,带动毛刷704上移,驱动电机6011继续工作,带动毛刷704向右移动,回到初始位置,位于接油盒8的上方,毛刷704上的油滴到接油盒8中;

83.6、人工将工件取下,更换需要涂油的工件,重复上述操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1