流体动压轴承及流体动压轴承与翼板的组合的制作方法

1.本实用新型涉及一种流体动压轴承及流体动压轴承与翼板的组合,特别是涉及一种能经由流体通过轴承与转轴之间,由于流动速度变化而产生压力场,使得转轴能够稳定转动且未与轴承接触的流体动压轴承及其与翼板的组合。

背景技术:

2.现有的流体动压轴承是于轴承本体的内壁或转轴的外壁设置导油沟槽,当润滑流体在转轴与轴承本体之间流动时可集中形成压力,通过油膜的支撑力量,使转轴旋转时不会接触转轴孔,因此可避免转轴与轴承本体相互碰撞而磨损,进而减少噪音与震动产生,成为现今信息产品所常用的轴承技术。流体动压轴承可安装风扇的翼板,用以支撑风扇的翼板转动,然而流体动压轴承并无法提供转轴与翼板较佳的支撑力量,使得转轴与流体动压轴承之间仍会产生碰撞,进而产生噪音与震动。

技术实现要素:

3.本实用新型所要解决的技术问题在于,针对现有技术的不足提供一种流体动压轴承及其与翼板的组合,该流体动压轴能提供转轴与翼板较佳的支撑力量,使得转轴与流体动压轴承之间不会产生碰撞,可有效的避免噪音与震动的产生。

4.为了解决上述的技术问题,本实用新型提供一种流体动压轴承,能用以与转轴及翼板组合,该转轴的一端固定于该翼板,该流体动压轴承具有一轴承本体,该轴承本体内形成有一转轴孔,该转轴孔的内壁设有至少两导油沟槽组,每一所述导油沟槽组包含多个导油沟槽,该些导油沟槽呈v型弯折,该转轴能插置于该转轴孔中,该转轴与该流体动压轴承之间形成间隙能用以容纳润滑流体;每一所述导油沟槽的弯折处形成有一尖点,同一所述导油沟槽组的所述多个导油沟槽的尖点在该转轴孔中形成一沿着环向设置的尖点对应处,在该转轴孔中每相邻的两导油沟槽组的尖点对应处之间形成一作用面积区域,该翼板与该转轴的质量中心落在该作用面积区域内或靠近该作用面积区域,该翼板与该转轴的质量中心靠近该作用面积区域,是指该作用面积区域沿着该流体动压轴承的轴向形成一作用面积长度,该翼板与该转轴的质量中心在该作用面积区域外,且与该作用面积区域的距离为该作用面积长度的十分之一的范围内。

5.优选地,该翼板的外径定义为一翼径,该翼板具有一第一端面,该流体动压轴承能安装于一壳盖中,该壳盖具有一第二端面,该第一端面及该第二端面位于该翼板及该壳盖相互远离的一面,该第一端面及该第二端面的间距定义为一风扇高度,该流体动压轴承的高度定义为一轴承高度,该流体动压轴承的内径定义为一轴承内径,该轴承高度为0.6mm至15mm,该轴承内径为0.6mm至5mm,该风扇高度为1mm至150mm,该翼径的大小为1mm至150mm。

6.优选地,该轴承内径为0.6mm至2mm,该轴承高度为0.6mm至2mm,每一所述导油沟槽的夹角为10度至40度。

7.优选地,该轴承内径为2mm至5mm,该轴承高度为2mm至15mm,每一所述导油沟槽的

夹角为30度至90度。

8.优选地,该转轴与该流体动压轴承之间的间隙为1μm至10μm。

9.优选地,该流体动压轴承的适用温度范围为-40℃至150℃,该润滑流体为酯类油品,或该流体动压轴承的适用温度范围为-50℃至250℃,该润滑流体为氟素类油品,或该流体动压轴承的适用温度范围为-50℃至160℃,该润滑流体为硅油品。

10.为了解决上述的技术问题,本实用新型提供一种流体动压轴承与翼板的组合,包括:一转轴;一翼板,该转轴的一端固定于该翼板;以及一流体动压轴承,该流体动压轴承具有一轴承本体,该轴承本体内形成有一转轴孔,该转轴孔的内壁设有至少两导油沟槽组,每一所述导油沟槽组包含多个导油沟槽,该些导油沟槽呈v型弯折,该转轴插置于该转轴孔中,该转轴与该流体动压轴承之间形成间隙能用以容纳润滑流体;其中每一所述导油沟槽的弯折处形成有一尖点,同一所述导油沟槽组的所述多个导油沟槽的尖点在该转轴孔中形成一沿着环向设置的尖点对应处,在该转轴孔中每相邻的两导油沟槽组的尖点对应处之间形成一作用面积区域,该翼板与该转轴的质量中心落在该作用面积区域内或靠近该作用面积区域,该翼板与该转轴的质量中心靠近该作用面积区域,是指该作用面积区域沿着该流体动压轴承的轴向形成一作用面积长度,该翼板与该转轴的质量中心在该作用面积区域外,且与该作用面积区域的距离为该作用面积长度的十分之一的范围内。

11.优选地该翼板的外径定义为一翼径,该翼板具有一第一端面,该流体动压轴承能安装于一壳盖中,该壳盖具有一第二端面,该第一端面及该第二端面位于该翼板及该壳盖相互远离的一面,该第一端面及该第二端面的间距定义为一风扇高度,该流体动压轴承的高度定义为一轴承高度,该流体动压轴承的内径定义为一轴承内径,该轴承高度为0.6mm至15mm,该轴承内径为0.6mm至5mm,该风扇高度为1mm至150mm,该翼径的大小为1mm至150mm。

12.优选地,该轴承内径为0.6mm至2mm,该轴承高度为0.6mm至2mm,每一所述导油沟槽的夹角为10度至40度。

13.优选地,该轴承内径为2mm至5mm,该轴承高度为2mm至15mm,每一所述导油沟槽的夹角为30度至90度。

14.优选地,该转轴与该流体动压轴承之间的间隙为1μm至10μm。

15.优选地,该流体动压轴承的适用温度范围为-40℃至150℃,该润滑流体为酯类油品,或该流体动压轴承的适用温度范围为-50℃至250℃,该润滑流体为氟素类油品,或该流体动压轴承的适用温度范围为-50℃至160℃,该润滑流体为硅油品。

16.本实用新型的有益效果在于,本实用新型所提供的流体动压轴承,能用以与转轴及翼板组合,该流体动压轴承的转轴孔的内壁设有至少两导油沟槽组,每一导油沟槽组包含多个导油沟槽,每一导油沟槽的弯折处形成有一尖点,同一导油沟槽组的多个导油沟槽的尖点在转轴孔中形成一沿着环向设置的尖点对应处,在转轴孔中每相邻的两导油沟槽组的尖点对应处之间形成一作用面积区域,翼板与转轴的质量中心落在作用面积区域内或靠近作用面积区域,因此,该流体动压轴承具有较佳的支撑力量,可支撑转轴及翼板平衡的旋转,有效的避免转轴与轴承本体相互碰撞而磨损,进而减少噪音与震动产生,且使用寿命增加。

17.为使能更进一步了解本实用新型的特征及技术内容,请参阅以下有关本实用新型的详细说明与附图,然而附图仅提供参考与说明用,并非用来对本实用新型加以限制者。

附图说明

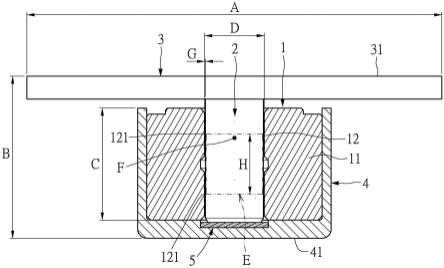

18.图1为本实用新型流体动压轴承与翼板的组合的剖视图。

19.图2为本实用新型流体动压轴承的剖视图。

20.图3为本实用新型流体动压轴承的立体图。

具体实施方式

21.[实施例]

[0022]

请参阅图1至图3,本实用新型提供一种流体动压轴承,该流体动压轴承1能用以与转轴2及翼板3组合,该翼板3为风扇的翼板,该转轴2设置于翼板3上,该转轴2为一圆柱状轴体,该转轴2的一端固定于翼板3,使该转轴2直立的设置于翼板3上。该流体动压轴承1能安装于一壳盖4中,该转轴2配合于流体动压轴承1,该流体动压轴承1能支撑转轴2及翼板3转动。该壳盖4内还可设置一耐磨片5,该转轴2的另一端抵触于耐磨片5,藉以减少转轴2的摩擦阻力。

[0023]

该流体动压轴承1为实体材料经车削加工制成,该流体动压轴承1具有一轴承本体11,该轴承本体11呈中空圆柱体,该轴承本体11的外壁(外表面)可呈等径或不等径变化,该轴承本体11内形成有一转轴孔12,该转轴孔12为一圆孔,该转轴孔12可贯穿至轴承本体11的两端,该转轴孔12可与转轴2配合。该转轴孔12的内壁(内表面)设有至少两导油沟槽组13,该导油沟槽组13可设置两组、三组或四组等多组,其数量并不限制。每一导油沟槽组13包含多个导油沟槽131,该些导油沟槽131呈v型弯折,也即呈人字型,该些导油沟槽131可为等间隔的排列设置。该转轴2插置于转轴孔12中,该些导油沟槽131可用以导引润滑流体,使润滑流体在转轴2与轴承本体11之间流动,并集中形成压力,通过油膜的支撑力量,使得转轴2旋转时不会接触转轴孔12的内壁,可避免转轴2与轴承本体11相互碰撞而磨损,进而减少噪音与震动产生。

[0024]

本实用新型能通过转轴2与流体动压轴承1之间的间隙,用以容纳润滑流体,以不同类别油品选用(包含酯类油品、氟素类油品、硅油品),并搭配呈人字型的导油沟槽131设计,达到于不同区域环境条件下,而能使流体动压轴承1与转轴2达到非接触稳定运转。较佳的,转轴2与流体动压轴承1之间的间隙g为1μm至10μm,该转轴2与流体动压轴承1之间的间隙g可为1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μ或10μm等,以形成一优化间隙,具有较佳的支撑力量,使得转轴2与流体动压轴承1之间不会产生碰撞,可有效的避免噪音与震动的产生。

[0025]

所述不同区域环境例如包含极地气候、温带气候及热带气候等,则对应的选用不同类别油品(润滑流体),油品的损失率为10%以下,油品的损失率较佳为3%至4%。酯类油品的黏度易随环境温度而改变,适用温度范围为-40℃至150℃,例如可适用于赤道、北亚等地区,可适用于电子产品等。氟素类油品的黏度随环境温度变化小,在高温及低温较稳定,黏度变化不大,适用温度范围为-50℃至250℃,例如可适用于北亚、南亚等地区,也可适用于极高、极低温的地区,可适用于电子、汽车产品等。硅油品的黏度随环境温度变化小,适用温度范围为-50℃至160℃,例如可适用于极地等地区,可适用于电子、汽车产品等。本实用新型可适用于小型化、高转速的产品,例如3c产品、汽车(如电动车)的散热组件、仪表板、无人机的散热组件、电竞型手机、游戏机、投影机、笔记本电脑及服务器等。

[0026]

该翼板3的外径可定义为一翼径a,该翼板3具有一第一端面31,该壳盖4具有一第二端面41,第一端面31及第二端面41位于翼板3及壳盖4相互远离的一面,第一端面31及第二端面41的间距可定义为一风扇高度b,该风扇高度b也可视为风扇整体高度。该流体动压轴承1的高度可定义为一轴承高度c,该轴承高度c为流体动压轴承1沿着轴向的长度,该流体动压轴承1的内径可定义为一轴承内径d,该轴承内径d为转轴孔12的内径。

[0027]

该轴承高度c、轴承内径d可依风扇高度b、翼径a进行调整。该轴承高度c为0.6mm至15mm,该轴承高度c可为0.6mm、0.7mm、0.8mm、0.9mm、1mm、2mm、3mm、4mm、5mm、7mm、9mm、10mm或15mm等。该轴承内径d为0.6mm至5mm,该轴承内径d可为0.6mm、0.7mm、0.8mm、0.9mm、1mm、2mm、3mm、4mm或5mm等。本实施例具有较佳的支撑力量,可有效的避免噪音与震动的产生。

[0028]

该风扇高度b为1mm至150mm,该风扇高度b可为1mm、2mm、3mm、4mm、5mm、7mm、9mm、10mm、15mm、20mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm、110mm、120mm、130mm、140mm或150mm等。该翼径a的大小为1mm至150mm,该翼径a的大小可为1mm、2mm、3mm、4mm、5mm、7mm、9mm、10mm、15mm、20mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm、110mm、120mm、130mm、140mm或150mm等。该风扇高度b及翼径a的大小可依市场趋势进行调整。本实施例具有较佳的支撑力量,可有效的避免噪音与震动的产生。

[0029]

在本实施例中,当该轴承内径d为0.6mm至2mm,且该轴承高度c为0.6mm至2mm时,该导油沟槽131的夹角θ为10度至40度,导油沟槽131的夹角θ可为10度、15度、20度、25度、30度、35度或40度等。当该轴承内径d为2mm至5mm,且该轴承高度c为2mm至15mm时,导油沟槽131的夹角θ为30度至90度,该导油沟槽131的夹角θ可为30度、35度、40度、45度、50度、55度、60度、65度、70度、75度、80度、85度或90度等。本实施例具有较佳的支撑力量,可有效的避免噪音与震动的产生。

[0030]

该些导油沟槽131设置的位置可依风扇系统承受力量大小而调整设计参数。每一导油沟槽131的弯折处形成有一尖点132,同一导油沟槽组13的所述多个导油沟槽131的尖点132位于相同的水平高度,也即同一导油沟槽组13的所述多个导油沟槽131的尖点132在转轴孔12中形成一沿着环向设置的尖点对应处121,每一导油沟槽组13的所述多个导油沟槽131的尖点132在转轴孔12中皆形成有沿着环向设置的尖点对应处121,在转轴孔12中每相邻的两导油沟槽组13的尖点对应处121之间形成一作用面积区域e,该翼板3与转轴2的质量中心f落在作用面积区域e内或靠近作用面积区域e,使流体动压轴1能提供转轴2与翼板3较佳的支撑力量。在本实施例中,该翼板3与转轴2的质量中心f落在作用面积区域e内。

[0031]

所述翼板3与转轴2的质量中心f靠近作用面积区域e,是指作用面积区域e沿着流体动压轴承1的轴向形成一作用面积长度h,翼板3与转轴2的质量中心f在作用面积区域e外,且与该作用面积区域e的距离为作用面积长度h的十分之一的范围内,如此即使翼板3与转轴2的质量中心f没有落在作用面积区域e内,但仍然靠近作用面积区域e,也可使流体动压轴1提供转轴2与翼板3较佳的支撑力量。

[0032]

[实施例的有益效果]

[0033]

本实用新型的有益效果在于,本实用新型所提供的流体动压轴承,能用以与转轴及翼板组合,该流体动压轴承的转轴孔的内壁设有至少两导油沟槽组,每一导油沟槽组包含多个导油沟槽,每一导油沟槽的弯折处形成有一尖点,同一导油沟槽组的多个导油沟槽的尖点在转轴孔中形成一沿着环向设置的尖点对应处,在转轴孔中每相邻的两导油沟槽组

的尖点对应处之间形成一作用面积区域,翼板与转轴的质量中心落在作用面积区域内或靠近作用面积区域,因此,该流体动压轴承具有较佳的支撑力量,可支撑转轴及翼板平衡的旋转,有效的避免转轴与轴承本体相互碰撞而磨损,进而减少噪音与震动产生,且使用寿命增加。

[0034]

以上所述仅为本实用新型的优选实施例,非旨在局限本实用新型的专利保护范围,因此所有运用本实用新型说明书及附图内容所做出的等效变化,均同理皆包含于本实用新型的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1