烧结合金制阀导管的制作方法

本技术涉及一种用于内燃机的烧结合金制阀导管。

背景技术:

1、在近年的汽车用汽油发动机中,指向低耗油量、低排放、高输出,通过小型化、直喷高增压等各种技术的组合谋求燃烧效率的改善。燃烧效率的改善是指降低各种损耗,特别是,损耗比例大的排气损耗受到关注,作为其降低技术,高压缩化正在尝试中。

2、另一方面,高压缩化必然会带来发动机温度的上升,特别是,在周边温度为高温的排气侧阀周边,为了防止与阀的粘着而含浸于阀导管的润滑油向排气侧渗出而变成白烟,含浸的润滑油的量减少。因此,润滑变得不充分,产生阀粘着。

3、针对这样的问题,专利文献1提出了一种烧结合金制的内燃机用阀导管,其通过调整烧结合金的密度、粉末粒子径作为特定范围的透气度,将硅树脂含浸于气孔,由此,该烧结合金制的内燃机用阀导管在耐磨性和耐烧伤性上优异,含浸润滑油的流出少。

4、现有技术文献

5、专利文献

6、专利文献1:日本专利第3573817号公报

技术实现思路

1、实用新型所要解决的问题

2、然而,在上述专利文献1提出的方法中,在润滑油的量在高温环境下减少了的情况下,有时候会产生阀粘着而产生异常磨损。本实用新型的目的在于提供一种即使在高温环境下也能防止阀粘着的烧结合金制阀导管。

3、用于解决问题的方案

4、本发明人为了解决上述问题,针对即使在暴露于高温下的情况下也能保持润滑油的方案反复进行研究,发现了通过在阀导管保持润滑油的状态下对阀导管的外周表面的孔穴施加封孔处理,能解决上述问题。

5、本实用新型的一个方式是一种烧结合金制阀导管,其中,对含浸有润滑油的阀导管外周表面的孔穴进行了封孔。

6、此外,优选的是,在所述阀导管外周表面,遍及整个面地对孔穴进行了封孔,优选的是,对在长度方向上配置于燃烧室侧的一侧的孔穴进行了封孔,优选的是,对所述阀导管的端面表面之中的、配置于燃烧室侧的端面表面的孔穴进行了封孔。

7、此外,优选的是,观察所述阀导管的剖面,在该剖面中,在与对孔穴进行了封孔的所述外周表面对应的部分之中的长度30mm的范围内,深度为20μm以上并且在外周表面开口的长度为20μm以上的孔穴的数量为18个以下。

8、此外,优选的是,含浸润滑油之前的阀导管的密度为6.55g/cm3~7.15g/cm3。

9、本实用新型的另一方式是烧结合金制阀导管的制造方法,包括:成型工序,使原料粉末成型,得到成型体;烧结工序,对所述成型体进行烧结;含浸工序,使润滑油含浸于在所述烧结工序得到的烧结体;以及封孔处理工序,对含浸有润滑油的烧结体的外周表面的孔穴进行封孔处理。

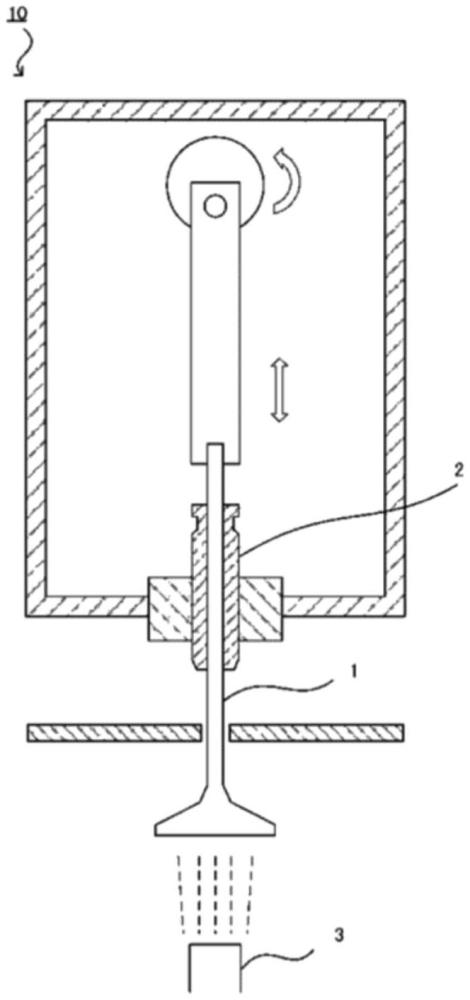

10、优选的是,在所述含浸工序中,在减压下使润滑油含浸于烧结体。

11、此外,优选的是,在所述阀导管外周表面,遍及整个面地对孔穴进行了封孔,优选的是,对在长度方向上配置于燃烧室侧的一侧的孔穴进行了封孔,优选的是,对所述阀导管的端面表面之中的、配置于燃烧室侧的端面表面的孔穴进行了封孔。

12、优选的是,所述封孔处理工序包括喷丸处理、利用抛光进行的压溃加工处理、树脂含浸加工处理、镀敷处理、水蒸气处理中的任意一个。

13、实用新型效果

14、通过本实用新型,能提供一种即使在高温环境下也能防止阀粘着的烧结合金制阀导管。由于能防止由阀粘着引起的阀导管内周面的异常磨损,因此能提供高耐磨性的阀导管。

技术特征:

1.一种阀导管,是烧结合金制阀导管,其特征在于,是对含浸有润滑油的阀导管外周表面的孔穴进行了封孔的阀导管,

2.根据权利要求1所述的阀导管,其特征在于,在所述阀导管外周表面,对孔穴进行了封孔的部分遍及整个面。

3.根据权利要求1所述的阀导管,其特征在于,在所述阀导管外周表面,对孔穴进行了封孔的部分在长度方向上配置于燃烧室侧的一侧。

4.根据权利要求1至3中任一项所述的阀导管,其特征在于,对孔穴进行了封孔的部分包括所述阀导管的端面表面之中的、至少配置于燃烧室侧的端面表面。

5.根据权利要求1至3中任一项所述的阀导管,其特征在于,含浸润滑油之前的阀导管的密度为6.55g/cm3~7.15g/cm3。

技术总结

本技术的技术问题在于提供一种即使在高温环境下也能防止阀粘着的烧结合金制阀导管。通过对含浸有润滑油的所述阀导管外周表面的孔穴进行了封孔的烧结合金制阀导管,能解决技术问题。更详细而言,通过对含浸有润滑油的烧结体的外周表面的孔穴进行封孔处理的封孔处理工序来解决技术问题。

技术研发人员:伊藤史也,原松太郎

受保护的技术使用者:帝伯爱尔株式会社

技术研发日:20220427

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!