混凝土输送管及作业机械的制作方法

1.本实用新型涉及输送管技术领域,尤其涉及一种混凝土输送管及作业机械。

背景技术:

2.混凝土泵车是一种利用压力将混凝土沿输送管连续输送的作业机械。随着混凝土中采用机制砂代替河沙的发展趋势,市场对输送管耐磨性能提出了更高的要求。

3.现有技术中的一种混凝土输送管,为了提高耐磨性,该输送管包括外管和内管,其中,内管通过浇铸的方式设置在外管内部。

4.然而,现有技术中,外管和内管之间的连接可靠性较差,输送管的使用寿命依然较难保证。

5.因此,如何解决现有技术中混凝土泵车的外管和内管连接可靠性较差的问题,成为本领域所要解决的重要技术问题。

技术实现要素:

6.本实用新型提供一种混凝土输送管及作业机械,其内管和外管具有较高的连接可靠性。

7.本实用新型的第一方面提供一种混凝土输送管,包括外管和内管,所述外管内壁上设置有凹状结构,所述内管通过浇铸工艺形成于所述外管内、并与所述外管的内壁浇铸为一体式结构。

8.根据本实用新型提供的混凝土输送管,沿所述外管内壁的轴向和周向分布有多个所述凹状结构。

9.根据本实用新型提供的混凝土输送管,所述外管为通过钢板卷绕焊接形成的钢管。

10.根据本实用新型提供的混凝土输送管,所述凹状结构为通过抛丸工艺或拉丝工艺在所述钢板上形成的凹坑或拉痕。

11.根据本实用新型提供的混凝土输送管,所述凹状结构的深度为0.1毫米至0.3毫米。

12.根据本实用新型提供的混凝土输送管,所述外管为低碳钢管或低合金钢管。

13.根据本实用新型提供的混凝土输送管,所述内管为高铬铸铁管或高钒高速钢管。

14.根据本实用新型提供的混凝土输送管,所述内管通过离心浇铸工艺形成于所述外管内。

15.根据本实用新型提供的混凝土输送管,还包括设置在所述外管的端部的连接法兰,所述连接法兰内部设置有耐磨套。

16.本实用新型的第二方面提供一种作业机械,包括如上任一项所述的混凝土输送管。

17.有益效果:

18.本实用新型提供的混凝土输送管,包括外管和内管,内管通过浇铸工艺形成在外管的管腔内,即,在浇铸内管之前,将外管放置于浇铸模具内,然后通过向外管内部浇铸内管原材料,使内管形成在外管内。外管的内壁上设置有凹状结构,浇铸内管时,熔融状态的内管原材料渗入凹状结构内,凹状结构内的内管原材料冷却后能够与外管形成类似啮合效果,同时,内管原材料冷却后能够与外管的内壁形成冶金结合的效果,有效提高了内管和外管的连接可靠性。

附图说明

19.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

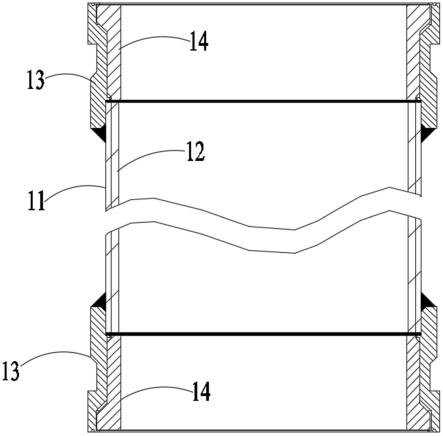

20.图1是本实用新型实施例中混凝土输送管剖视图;

21.附图标记:

22.11:外管;12:内管;13:连接法兰;14:耐磨套。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.下面结合图1描述本实用新型的实施例中提供的混凝土输送管,本实施例提供的混凝土输送管包括外管11和内管12,其中,内管12采用浇铸工艺与外管11形成一体式结构,具体地,在浇铸内管12之前,可将外管11放置于浇铸模具内,通过向外管11的管腔内部浇铸内管原材料,能够使内管12形成在外管11的管腔内,如此使内管12与外管11的内管12壁形成了一体式结构。

25.需要说明的是,本实施例中,外管11的内管12壁上设置有凹状结构(图中未示出),在一些实施例中,在生产外管11时,可通过抛丸工艺在外管11的内壁上形成凹状结构。在其它一些实施例中,也可通过拉丝工艺,在外管11的内壁面上形成具有一定深度的拉痕,该拉痕也构成了上述凹状结构。

26.由于外管11的内壁面上形成有凹状结构,将内管原材料浇铸于外管11内时,内管原材料能够渗入至外管11的凹状结构内。当内管原材料冷却后,一方面,内管原材料能够与外管11的内壁面形成冶金结合的效果,另一方面,内管原材料冷却后,内管原材料形成了扎钉效果,扎入了凹状结构内。如此设置,本实施例提供的混凝土输送管,其内管12和外管11之间能够形成可靠地连接。

27.在一些实施例中,内管12通过离心浇铸工艺形成于外管11内。具体地,将内管原材料浇铸到管模内,浇铸温度可设置为1350℃,浇铸速度设置为22千克/秒,管模旋转速度设置为1200转/分钟。如此设置,能够使内管12和外管11形成较好的冶金结合。

28.在进一步的实施例中,沿外管11内壁的轴向和周向分布有多个凹状结构。通过上述抛丸工艺或者拉丝工艺能够在外管11的内壁面上形成多处凹状结构。沿外管11的轴向分布有多个凹状结构,同时,沿外管11的周向也分布有多个凹状结构。通过分布的多个凹状结构,本实施例提供的混凝土输送管,其外管11和内管12之间具有更好的结合力。

29.在一些实施例中,凹状结构的深度为0.1毫米至0.3毫米。比如,可以具体为0.1、0.2、0.3毫米等。凹状结构具有合适的深度,一方面不会因深度过大造成外管11强度受影响,另一方面也不会因深度过小,导致内管12和外管11之间的结合力较差的问题。

30.在一些实施例中,外管11为通过钢板卷绕焊接形成的钢管,即,通过将钢卷的缝隙进行焊接形成上述外管11。形成外管11之后,再将内管12浇铸于外管11内部,形成双层管结构。

31.上述外管11可以具体为低碳钢管或低合金钢管,外管11的屈服强度不低于345mpa。如此设置,能够保证混凝土输送管具有较高的屈服强度。

32.此外,在一些实施例中,内管12的材质为高铬铸铁或高钒高速钢,洛氏硬度hrc大于56。如此设置,能够保证内管12具有较高的耐磨性,避免被混凝土磨损的问题。

33.另外,为了方便将混凝土输送管与外部装置进行连接,在进一步的实施例中,混凝土输送管还包括设置在外管11的端部的连接法兰13,连接法兰13内部设置有耐磨套14。连接法兰13用于和外部装置进行连接,并且,连接法兰13内部可以设置有耐磨套14,耐磨套14能够放置连接法兰13位置被混凝土磨损的问题。

34.下面内容,将结合不同的实施例对本实用新型实施例中的混凝土输送管的加工方法进行详细说明。

35.在一种实施例中,混凝土输送管的加工方法,包括步骤:

36.s11,在强力抛丸机中,对2.2毫米厚q345钢材进行抛丸处理,抛丸机中采用的钢球直径为0.1~0.5毫米;

37.s12,将抛丸后的钢板进行卷管直缝焊管,形成外管11;

38.s13,在管模内放入外管11内并临时固定;

39.s14,将内管原材料加热至熔融态;

40.s15,将内管原材料的铁水浇铸到外管11内;

41.s16,浇铸完成铁水凝固后,管坯风冷脱模,然后完全冷却至室温后切除管坯头尾缺陷,焊接连接法兰13,连接法兰13内部嵌有耐磨套14;

42.s17,将焊接好连接法兰13的复合管进行感应淬火后进行空冷。

43.s18,淬火完成后放入隧道炉中回火并进行回火保温,保温完成后随炉冷却,再出炉空冷至室温。

44.在另一种实施例中,混凝土输送管的加工方法,包括步骤:

45.s11,在强力抛丸机中对2.5毫米厚的16mn钢材进行抛丸处理,钢球直径0.1毫米~0.5毫米;

46.s12,将抛丸后的钢板进行卷管直缝焊管,形成外管11;

47.s13,在管模内放入外管11并临时固定;

48.s14,将内管原材料加热至熔融态;

49.s15,将内管原材料的铁水浇铸到管模内。

50.s16,浇铸完成铁水凝固后,管坯风冷脱模,然后完全冷却至室温后切除管坯头尾缺陷,焊接连接法兰13,连接法兰13内部嵌有耐磨套14。

51.s17,将焊接好连接法兰13的复合管进行感应淬火后,进行空冷。

52.s18,淬火完成后放入隧道炉中回火,并进行回火保温,保温完成后随炉冷却,再出炉空冷至室温。

53.如此设置,本实用新型实施例中提供的混凝土输送管硬度高、耐磨性好,而且内管12和外管11之间具有较好的结合力,能够有效避免开裂的问题。

54.本实用新型的实施例中还提供了一种作业机械,包括如上任一项所述的混凝土输送管。该作业机械可以为长臂架泵车,长臂架泵车采用上述实施例中的混凝土输送管,其混凝土输送管硬度高、耐磨性好,而且内管12和外管11之间具有较好的结合力,能够有效避免开裂的问题。

55.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1