一种立式反应器的内伸管组件的制作方法

1.本实用新型属于化工设备制造技术领域,具体为一种立式反应器的内伸管组件。

背景技术:

2.随着化工设备的大型化,出现了许多大型的立式反应器。其中有些设备高度达30米。由于工艺的需要,这些反应器须要设置一些从顶部插入反应器底部的内伸管,用于液位、温度等的测量。由于检修和维护的需要,这些内伸管需要设计为可插拔的结构,并方便操作。传统的设计方法是采用整根或拼焊,将内伸管做为一个整体,再通过法兰盖的连接实现可拆。对于较短的内伸管,其拆装是容易的。但如果内伸管长达20米甚至30米,由于空间有限或操作不方便,整体内伸管的插拔将变的非常困难。虽然这些内伸管的直径很小,重量很轻,但接管长度超长,再加上设备很高,为了拆装一根几十公斤重的接管,可能要一台50米高的大型吊车才能实现。拆装的难度和费用都很大。从制造角度讲,由于管内需要插入测量温度或液位的仪器,管内表面不允许有焊接形成的余高或变形,所以内伸管不宜拼焊。整根管的制造和运输费用也是巨大的。

技术实现要素:

3.本实用新型的目的是针对现有技术的缺点,采用将超长的内伸管分成多个管单元,每两个管单元之间采用螺纹接头连接的方式,设计了一种利用螺纹进行拼接的立式反应器的内伸管组件,解决了目前由于空间有限致使操作不方便,导致整体内伸管在立式反应器内插拔困难的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种立式反应器的内伸管组件,包括若干管单元、若干螺纹接头,每个所述管单元的两端面上均同轴设有连接环,所述连接环的内径等于所述管单元的内径,所述连接环的外径小于所述管单元的外径,所述连接环的外圆周面上设有外螺纹,每个所述管单元两端的螺纹旋转方向相反,所述螺纹接头的内圆周面的两端处均同轴设有内螺纹,每个所述螺纹接头上两端的内螺纹的旋转方向相反,所述螺纹接头上的内螺纹与所述管单元上的外螺纹相互配合,所述螺纹接头的外径等于所述管单元的外径。

6.优选的,每个所述螺纹接头上两端的内螺纹的长度相等。

7.优选的,每个所述螺纹接头内在两段所述内螺纹之间设有环形的限位凸起,所述限位凸起的内径等于所述管单元的内径。

8.优选的,所述螺纹接头两端之间的外表面上同轴设有环形凹陷区,所述环形凹陷区的底面在所述螺纹接头的端面上的投影为一个六边形,所述六边形的几何中心位于所述螺纹接头的轴线上。

9.优选的,所述螺纹接头的横截面所形成的外圆为所述六边形的外接圆。

10.优选的,所述螺纹接头的外圆周面上围绕螺纹接头的轴线等距圆周阵列设有六个凹槽,所述凹槽径向设于所述螺纹接头上,所述凹槽在所述螺纹接头的横截面上的投影为

一个矩形和一个弓形的组合,所述弓形的直边为所述矩形一条边,所述凹槽上的弓形一端朝向所述螺纹接头外,所述凹槽上的矩形一端朝向所述螺纹接头的中心轴,所述凹槽内通过弹簧设有按压块,所述弹簧的轴线与所述螺纹接头的轴线垂直,所述按压块朝向所述螺纹接头外的表面为曲面,所述曲面在螺纹接头的任意一个横截面上的投影为相同的弧形,所述弧形所在的虚拟圆的半径等于所述螺纹接头的外圆周面的半径;在所述弹簧处于未发生弹性形变的状态下,所述虚拟圆为所述螺纹接头的横截面的外圆,所述按压块上垂直于所述凹槽的槽底的四个侧壁与所述凹槽的四个内侧壁滑动接触;在所述弹簧处于收缩的状态下,所述按压块完全进入所述凹槽的矩形部分内。

11.优选的,所述按压块的曲面为粗糙面。

12.优选的,一种立式反应器内安装上述的内伸管组件的方法,包括:

13.1)在立式反应器的内壁上纵向排列设置径向的支撑件,在所述支撑件的自由端设置轴线竖直的通孔,同时保证所有支撑件上的通孔的轴线共线;

14.2)将所述管单元通过螺纹接头拼接成内伸管,在拼接过程中将拼接形成的部分内伸管的下端依次从立式反应器的顶端向下依次贯穿所述支撑件上的通孔伸入到立式反应器内,直至由管单元拼接形成的内伸管达到预设长度后停止拼接;

15.3)将步骤2中拼接形成的内伸管的顶端连接法兰盖;

16.4)将步骤3中的所述法兰盖固定在立式反应器的上表面。

17.与现有技术相比,本实用新型的有益效果是:

18.1、本实用新型采用将超长的内伸管分成多个管单元,每两个管单元之间采用螺纹接头连接的方式,设计了一种利用螺纹进行拼接的立式反应器的内伸管组件,解决了目前由于空间有限致使操作不方便,导致整体内伸管在立式反应器内插拔困难的问题。

19.2、本实用新型中每个所述螺纹接头上两端的内螺纹的长度相等这样使得拼成内伸管上相邻的两个管单元插入螺纹接头的部分相同,从而使得整个内伸管上的每个管单元受力均匀。

20.3、本实用新型通过设置的限位凸起限制每根管单元插入螺纹接头的长度,方便计算内拼接成的内伸管的长度。

21.4、本实用新型中螺纹接头两端之间的外表面上同轴设有环形凹陷区,所述环形凹陷区的底面在所述螺纹接头的端面上的投影为一个六边形,所述六边形的几何中心位于所述螺纹接头的轴线上。这样设置之后,方便使用扳手将螺纹接头旋紧。

附图说明

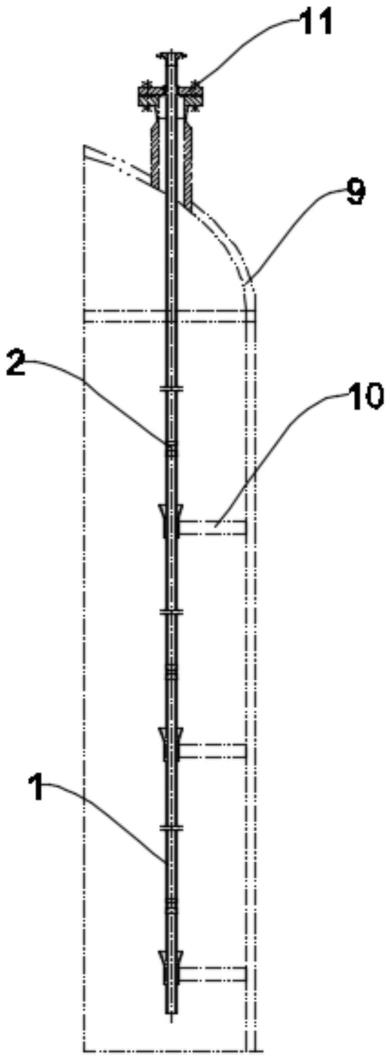

22.图1为本实用新型拼接成内伸管后安装在立式反应器的结构示意图;

23.图2为设置环形凹陷区的螺纹接头的剖面图;

24.图3为图2中a-a面的剖面图;

25.图4为管单元的结构示意图;

26.图5为设置凹槽的螺纹接头的结构示意图;

27.图6为设置凹槽的螺纹接头上的按压块被按压进凹槽的矩形部分内时的结构示意图;

28.图7为图6中b-b面使用扳手旋转设置凹槽的螺纹接头时的剖面图。

29.其中,1、管单元;2、螺纹接头;3、连接环;4、限位凸起;5、凹陷区;6、凹槽;7、按压块;8、弹簧;9、立式反应器;10、支撑件;11、法兰盖;12、扳手。

具体实施方式

30.参见图1-7所示,一种立式反应器的内伸管组件,包括若干管单元1、若干螺纹接头2,每个所述管单元1的两端面上均同轴设有连接环3,所述连接环3的内径等于所述管单元1的内径,所述连接环 3的外径小于所述管单元1的外径,所述连接环3的外圆周面上设有外螺纹,每个所述管单元1两端的螺纹旋转方向相反,所述螺纹接头 2的内圆周面的两端处均同轴设有内螺纹,每个所述螺纹接头2上两端的内螺纹的旋转方向相反,所述螺纹接头2上的内螺纹与所述管单元1上的外螺纹相互配合,所述螺纹接头2的外径等于所述管单元1 的外径。

31.在本实施方式中,将管单元1拼接成内伸管的过程中,将两个管单元1螺纹旋转方向相反的一端分别插入螺纹接头2的两端,然后旋转螺纹接头2,使得两个管单元1相互靠近连接成以整体,如此重复,便可以拼接出一根内伸管,由于螺纹接头2的外径等于所述管单元1 的外径,因此,在内伸管上两个相邻的管单元1拼接到位之后,内伸管的外表面是光滑的,这样设置的内伸管,无论是在安装过程中还是在拆卸过程中,均可以分段安装和分段拆卸,也就不需要以及在制造和运输过程中,也可以分段制造和分段运输,降低了制造成本,这样通过分段拼接和分段拆卸的方式,使得不再需要50米高的大型吊车便能实现整体内伸管的插拔,解决了目前由于空间有限致使操作不方便,导致整体内伸管在立式反应器9内插拔困难的问题。

32.作为一种优选的方式,每个所述螺纹接头2上两端的内螺纹的长度相等这样使得拼成内伸管上相邻的两个管单元1插入螺纹接头2的部分相同,从而使得整个内伸管上的每个管单元1受力均匀。

33.作为一种优选的方式,如图2所示,每个所述螺纹接头2内在两段所述内螺纹之间设有环形的限位凸起4,所述限位凸起4的内径等于所述管单元1的内径,通过设置的限位凸起4限制每根管单元1插入螺纹接头2的长度,方便计算内拼接成的内伸管的长度。

34.作为一种优选的方式,如图3所示,所述螺纹接头2两端之间的外表面上同轴设有环形凹陷区5,所述环形凹陷区5的底面在所述螺纹接头2的端面上的投影为一个六边形,所述六边形的几何中心位于所述螺纹接头2的轴线上。这样设置之后,方便使用扳手12将螺纹接头2旋紧。

35.作为一种优选的方式,所述螺纹接头2的横截面所形成的外圆为所述六边形的外接圆。这样设置之后,在由管单元1拼接成的内伸管伸入立式反应器9内的过程中,可以减少环形凹陷区5被支撑件10 卡住的概率。因为六边形的顶点处会形成与螺纹接头2的外周面重合且平行于螺纹接头2轴线的楞条。

36.作为一种优选的方式,所述螺纹接头2的外圆周面上围绕螺纹接头2的轴线等距圆周阵列设有六个凹槽6,所述凹槽6径向设于所述螺纹接头2上,所述凹槽6在所述螺纹接头2的横截面上的投影为一个矩形和一个弓形的组合,所述弓形的直边为所述矩形一条边,所述凹槽6上的弓形一端朝向所述螺纹接头2外,所述凹槽6上的矩形一端朝向所述螺纹接头2的中心轴,所述凹槽6内通过弹簧8设有按压块7,所述弹簧8的轴线与所述螺纹接头2的轴线

垂直,所述按压块 7朝向所述螺纹接头2外的表面为曲面,所述曲面在螺纹接头2的任意一个横截面上的投影为相同的弧形,所述弧形所在的虚拟圆的半径等于所述螺纹接头2的外圆周面的半径;在所述弹簧8处于未发生弹性形变的状态下,所述虚拟圆为所述螺纹接头2的横截面的外圆,所述按压块7上垂直于所述凹槽6的槽底的四个侧壁与所述凹槽6的四个内侧壁滑动接触;在所述弹簧8处于收缩的状态下,所述按压块7 完全进入所述凹槽6的矩形部分内。这样设置之后,在拼接管单元1 的过程中,可以将按压块7挤进凹槽6的矩形部分内,方便扳手12 夹住螺纹接头2(如图6和图7所示),在拼接完成,使扳手12离开螺纹接头2后,按压块7恢复将凹槽6填平,使得内伸管在伸入支撑件10的通孔的过程中,不会被支撑件10的通孔的孔沿给卡住。

37.作为一种优选的方式,所述按压块7的曲面为粗糙面,设置的粗糙面能够避免在扳手12夹住螺纹接头2时打滑。

38.一种立式反应器内安装上述的内伸管组件的方法,包括:

39.1)在立式反应器9的内壁上纵向排列设置径向的支撑件10,在所述支撑件10的自由端设置轴线竖直的通孔,同时保证所有支撑件 10上的通孔的轴线共线;

40.2)将所述管单元1通过螺纹接头2拼接成内伸管,在拼接过程中将拼接形成的部分内伸管的下端依次从立式反应器9的顶端向下依次贯穿所述支撑件10上的通孔伸入到立式反应器9内,直至由管单元1拼接形成的内伸管达到预设长度后停止拼接;

41.3)将步骤2中拼接形成的内伸管的顶端连接法兰盖11;

42.4)将步骤3中的所述法兰盖11固定在立式反应器9的上表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1