一种具有缓冲结构的压力容器的制作方法

1.本实用新型涉及压力容器技术领域,具体为一种具有缓冲结构的压力容器。

背景技术:

2.压力容器,是指盛装气体或者液体,承载一定压力的密闭设备,一般泛指在工业生产中用于,完成反应、传质、分离和储存等 生产工艺过程,并且能承受压力载荷的密闭容。

3.经检索,专利号为202121582431.5,名称为一种压力可调的压力容器的实用新型,包括压力罐,所述压力罐上设置有连接孔,连接孔连接有调压装置;所述调压装置包括与连接孔连接的连接管,连接管连通有三通,三通的一端输出口连通有安全阀,三通的另一端出口连通有增压泵,通过研究分析发现,虽然具有压力可调的优点,但是,在一定程度上还存在缺点,如:

4.在压力容器安装中,压力罐与支撑腿之间通过焊接固定连接,因此当支撑腿产生振动时,振动会通过支撑腿传递到压力罐内部,从而对压力罐造成振动,使得压力罐内部的气体或液体与压力罐内部产生磨擦,使得压力罐内部的压力发生改变,改变的压力会使得压力罐发生膨胀,从而影响压力罐的使用寿命;

5.在压力罐内部储存气体时,气体由于压力罐内部空间有限,使得气体进入压力罐内部时就处于对压力罐内部进行挤压的状态,使得气体分子在受到挤压下会相互碰撞并产生高温,同时当外界温度过高时,由于热胀冷缩,当压力罐内部气体遇到高温时,就会在原有状态下继续膨胀,当气体膨胀到一定程度时很容易引起压力罐表面破裂,甚至产生爆炸。

技术实现要素:

6.本实用新型的目的在于提供一种具有缓冲结构的压力容器,以解决上述背景技术中提出的问题。

7.本实用新型提供如下技术方案:一种具有缓冲结构的压力容器,包括压力罐;所述压力罐的表面中央位置设有防爆防护套,压力罐和防爆防护套之间设有冷却导管;

8.所述压力罐的内部两侧对应位置设有弹性钢板,压力罐的内部与弹性钢板之间形成缓冲腔,压力罐的表面位于缓冲腔底端对应位置设有惰性气体注入口;

9.所述冷却导管的一侧设有热导板,热导板与压力罐的表面直接接触,冷却导管通过缠绕在热导板表面,冷却导管的内部与热导板的表面直接接触。

10.优选的,所述压力罐的侧面底端设有注气口,压力罐的正面底端设有排气口。

11.优选的,所述压力罐的顶端中央位置设有压力表,压力罐的底端等间距设有三组支撑腿。

12.优选的,所述冷却导管的一端贯穿防爆防护套的侧面顶端设有冷却液进口,冷却导管的另一端贯穿防爆防护套槽另一侧底端设有冷却液出口。

13.优选的,所述防爆防护套的内部顶端和底端靠近热导板的表面设有固定凸块,热导板的表面对应位置设有固定块。

14.优选的,所述固定块的正面位于固定凸块的对应位置设有固定凹槽,固定凸块一端位于固定凹槽内部。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型采用了弹性钢板以及缓冲腔结构,实现对高压气体进入压力罐时进行缓冲,通过弹性钢板具有形变能力,使高压气体进入到压力罐内部时通过形变对气体进行缓冲,避免高压气体直接作用在压力罐内壁,同时缓冲腔内部的惰性气体为弹性钢板提供支撑作用,避免弹性钢板形变过大,最终使得压力罐的使用寿命延长。

17.2、本实用新型采用了防爆防护套和冷却导管以及热导板结构,实现对压力罐进行散热,通过热导板将压力罐内部以及表面的热量传递到冷却导管内部,接着冷却导管内部流通的冷却液会将热导板传递的热量带走,因此避免高温造成气体对压力罐进行挤压,同时防爆防护套避免压力罐出现爆炸。

附图说明

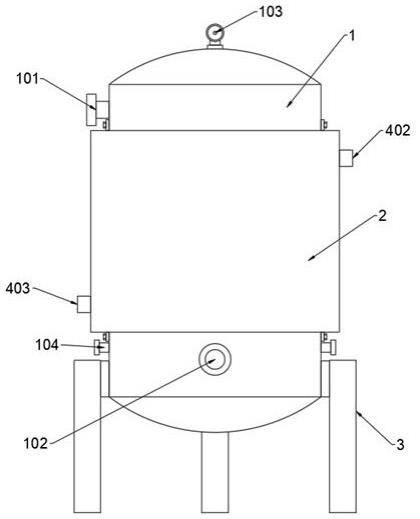

18.图1为本实用新型的主视图;

19.图2为本实用新型的主剖图;

20.图3为本实用新型的图2中a的放大示意图;

21.图4为本实用新型的图3中b的放大示意图。

22.图中:1、压力罐;101、注气口;102、排气口;103、压力表;104、惰性气体注入口;105、弹性钢板;106、缓冲腔;2、防爆防护套;201、固定凸块;3、支撑腿;4、冷却导管;401、热导板;402、冷却液进口;403、冷却液出口;404、固定块;405、固定凹槽。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.实施例一:

25.一种具有缓冲结构的压力容器,包括压力罐1;压力罐1的表面中央位置设有防爆防护套2,压力罐1和防爆防护套2之间设有冷却导管4;

26.压力罐1的内部两侧对应位置设有弹性钢板105,压力罐1的内部与弹性钢板105之间形成缓冲腔106,压力罐1的表面位于缓冲腔106底端对应位置设有惰性气体注入口104;

27.具体的,如图1和图2所示,在使用时,当人员将高压气体从注气口101注入压力罐1内部时,高压使得气体迅速灌入压力罐1内部,在气体进入压力罐1内部会直接对弹性钢板105进行挤压,使得弹性钢板105产生形变并对气体进行缓冲,同时通过惰性气体注入口104注入到缓冲腔106内部的惰性气体对弹性钢板105进行反向支撑,避免弹性钢板105形变过大,最终使得压力罐1的使用寿命延长。

28.进一步,压力罐1的侧面底端设有注气口101,压力罐1的正面底端设有排气口102;压力罐1的顶端中央位置设有压力表103,压力罐1的底端等间距设有三组支撑腿3;

29.具体的,如图1所示,当人员将气体通过注气口101注入压力罐1内部后,人员通过压力表103观察压力罐1内内部压力变化,当压力罐1内部的压力过大时,人员能够通过将缓冲腔106内部的惰性气体少量排放,使得弹性钢板105形变程度改变,使得气体储存空间增

大,从而降低压力罐1内部的压力,当需要排放气体时,人员通过排气口102将压力罐1内部的气体排出。

30.实施例二

31.与实施例一不相同的是,用于解决上述在压力罐内部储存气体时,气体由于压力罐内部空间有限,使得气体进入压力罐内部时就处于对压力罐内部进行挤压的状态,使得气体分子在受到挤压下会相互碰撞并产生高温,同时当外界温度过高时,由于热胀冷缩,当压力罐内部气体遇到高温时,就会在原有状态下继续膨胀,当气体膨胀到一定程度时很容易引起压力罐表面破裂,甚至产生爆炸的问题,本技术公开了一种具有缓冲结构的压力容器,冷却导管4的一侧设有热导板401,热导板401与压力罐1的表面直接接触,冷却导管4通过缠绕在热导板401表面,冷却导管4的内部与热导板401的表面直接接触;冷却导管4的一端贯穿防爆防护套2的侧面顶端设有冷却液进口402,冷却导管4的另一端贯穿防爆防护套2槽另一侧底端设有冷却液出口403;防爆防护套2的内部顶端和底端靠近热导板401的表面设有固定凸块201,热导板401的表面对应位置设有固定块404,固定块404的正面位于固定凸块201的对应位置设有固定凹槽405;

32.具体的,如图1、图2图3和图4所示,当压力罐1储存气体时,人员通过冷却液进口402将冷却液注入到通过防爆防护套2内部固定凸块201进行固定的冷却导管4内部,在热导板401表面的固定块404和固定凹槽405相互配合下,使得热导板401固定在压力罐1表面,注入到冷却导管4内部的冷却液会将热导板401传递的热量通过冷却液出口403进行带走,因此避免高温造成气体对压力罐1进行挤压,同时防爆防护套2避免压力罐1出现爆炸。

33.工作原理:使用时,气体进入到压力罐1内部时,气体首先对内部的弹性钢板105进行挤压,通过弹性钢板105产生形变对气体进行缓冲,同时缓冲腔106内部的惰性气体为弹性钢板105反向支撑,使得弹性钢板105避免形变过大,通过对气体进入进行缓冲,避免气体对压力罐1内壁直接作用,使得压力罐1的使用寿命得到延长,当压力罐1对气体进行储存时,冷却导管4内部流动的冷却液会将热导板401传递的热量进行带走,使得压力罐1内部的保持在稳定状态,避免压力罐1内部以及外部的热量过高对压力罐1造成影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1