一种十字交叉轴承的制作方法

1.本实用新型涉及一种十字交叉轴承,属于轴承技术领域。

背景技术:

2.十字轴式万向联轴器是一种最常用的联轴器,能使不在同一轴线或轴线折角较大或轴向移动较大的两轴等角速连续回转,并可靠地传递转矩和运动,具有传动效率高、传递扭矩大及传动平稳的优点,而十字交叉轴承是十字轴式万向联轴器的核心部件,在工作中,由于十字交叉轴承承受着巨大的扭矩和交变负荷,所以它的十字轴的轴颈及滚动体都非常容易受到磨损而损坏。

3.为了减少磨损,就需要对十字交叉轴承进行润滑,传统的润滑方式是在十字轴的中心开设油腔,在十字轴的轴颈内沿轴向开设油道,润滑剂首先从油腔内经过油道进入轴颈端面与瓦座之间的间隙,然后再流入瓦座与滚动体之间的缝隙内对滚动体进行润滑。然而,当十字轴式万向联轴器在高负荷下摆动时,会造成十字交叉轴承的轴颈的端面与瓦座内的垫片紧密贴合,导致润滑剂无法从油腔内流出,导致轴承出现失油现象,如果没有润滑油的话,滚动体与瓦座之间会产生干磨,那么会使十字轴式万向联轴器在使用时温度过高,是的轴承与轴颈出现咬死现象,损坏滚动体及密封部件等,严重影响十字轴式万向联轴器的使用寿命。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种十字交叉轴承。

5.本实用新型提供的技术方案如下:一种十字交叉轴承,包括十字轴、四个瓦座、垫片和若干滚动体,四个所述瓦座分别套接在所述十字轴的四个轴颈上,若干所述滚动体安装在所述瓦座与轴颈之间,每个轴颈的轴端与所述瓦座之间均设有垫片,所述十字轴的中心开设有油腔,四个所述十字轴的轴颈内均沿轴向开设主油道,且每个主油道的一端与所述油腔贯通,每个主油道的另一端贯穿其各自轴颈的端面,所述轴颈的端面上还开设若干条导油槽,且每条导油槽的一端与所述主油道贯通,每条导油槽的另一端与轴颈的外壁连通。

6.本实用新型的有益效果是:通过在轴颈的端面设置导油槽,即使当十字轴式万向联轴器在高负荷下摆动,造成十字交叉轴承的轴颈的端面与瓦座内的垫片紧密贴合时,润滑剂也能通过导油槽流入到瓦座与滚动体之间的缝隙内,进而对滚动体进行润滑,保证滚动体在工作时保持润滑状态,防止滚动体与瓦座之间产生干磨,提高了十字轴式万向联轴器的使用寿命。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步的,所述导油槽沿轴颈的端面的径向延伸。

9.进一步的,所述导油槽包括四条,四条所述导油槽在所述轴颈的端面等间距分布。

10.采用上述进一步方案的有益效果是,等间距分布能够使得润滑剂均匀分布,使得

环绕轴颈设置的滚动体得到均匀的润滑。

11.进一步的,所述轴颈的端面上还设有若干环形槽,所述环形槽与所述导油槽相连通。

12.采用上述进一步方案的有益效果是,所述环形槽能够增加润滑剂流出的通道,进一步提升润滑效果。

13.进一步的,所述垫片上设有中心通孔,在垫片靠近轴颈的端面上设有若干条沿径向倾斜的通槽。

14.采用上述进一步方案的有益效果是,所述轴颈端面的导油槽沿径向延伸,所述垫片上的通槽沿径向倾斜延伸,所述垫片上的通槽与所述轴颈端面的导油槽上下交错布置,能够加速润滑剂在轴颈与垫片之间的流动,进一步提升润滑剂从油道内流出的通畅性,防堵塞能力优秀。

15.进一步的,所述通槽的一端与所述中心通孔贯通,所述通槽的另一端与所述垫片的外侧壁贯通。

16.进一步的,若干条所述通槽在所述垫片的端面上等间距分布。

17.采用上述进一步方案的有益效果是,等间距分布能够使得润滑剂分布更加均匀。

18.进一步的,所述通槽的深度为2~5mm,所述通槽的宽度为3~8mm。

19.进一步的,所述垫片的材质为铜。

20.采用上述进一步方案的有益效果是,现有的垫片通常采用尼龙材质,尼龙材质的垫片容易发生磨损和变形,受热后膨胀还容易将轴颈端面与垫片之间的缝隙堵塞,使用铜垫片能够防止垫片出现断裂、磨损或者受热变形。

附图说明

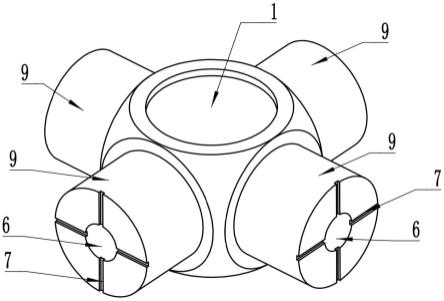

21.图1为本实用新型的十字交叉轴承的结构示意图;

22.图2为本实用新型的十字轴的轴端面的结构示意图;

23.图3为本实用新型的具体实施例二的十字轴的轴端面结构示意图;

24.图4为本实用新型的具体实施例三的垫片的正视图;

25.图5为本实用新型的具体实施例三的垫片的左视图;

26.图6为本实用新型的具体实施例三的a处放大结构示意图;

27.图中,1、十字轴;2、瓦座;3、垫片;301、中心通孔;302、通槽;4、滚动体;5、油腔;6、主油道;7、导油槽;8、环形槽;9、轴颈。

具体实施方式

28.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.具体实施例一:

30.如图1和图2所示,一种十字交叉轴承,包括十字轴1、四个瓦座2、垫片3和若干滚动体4,四个所述瓦座2分别套接在所述十字轴1的四个轴颈9上,若干所述滚动体4安装在所述瓦座2与轴颈9之间,每个轴颈9的轴端与所述瓦座2之间均设有垫片3,所述十字轴1的中心开设有油腔5,所述油腔5上设有与外界贯通的进油口,四个所述十字轴1的轴颈9内均沿轴

向开设主油道6,且每个主油道6的一端与所述油腔5贯通,每个主油道6的另一端贯穿其各自轴颈9的端面,所述轴颈9的端面上还开设若干条导油槽7,且每条导油槽7的一端与所述主油道6贯通,每条导油槽7的另一端与轴颈9的外壁连通。

31.在具体实施例中,所述导油槽7包括四条,四条所述导油槽7在所述轴颈9的端面等间距分布,并且所述导油槽7沿轴颈9的端面的径向延伸。当然,导油槽7的数量也可以选择更多或更少,导油槽7也可以沿轴颈9端面的径向倾斜延伸。

32.通过在轴颈9的端面设置导油槽7,即使当十字轴1式万向联轴器在高负荷下摆动,造成十字交叉轴承的轴颈9的端面与瓦座2内的垫片3紧密贴合时,润滑剂也能通过导油槽7流入到瓦座2与滚动体4之间的缝隙内,进而对滚动体4进行润滑,保证滚动体4在工作时保持润滑状态,防止滚动体4与瓦座2之间产生干磨,提高了十字轴1式万向联轴器的使用寿命。

33.具体实施例二:

34.如图3所示,区别于具体实施例一,所述轴颈9的端面上还设有若干环形槽8,所述环形槽8与所述导油槽7相连通,所述环形槽8能够增加润滑剂流出的通道,进一步提升润滑效果。

35.具体实施例三:

36.如图4至图6所示,区别于具体实施例一,所述垫片3上设有中心通孔301,在垫片3靠近轴颈9的端面上设有若干条沿径向倾斜的通槽302。所述通槽302的一端与所述中心通孔301贯通,所述通槽302的另一端与所述垫片3的外侧壁贯通。在具体实施例中,所述通槽302的数量为十条,十条所述通槽302在所述垫片3的端面上等间距分布,当然,所述通槽302的数量可以为更多或更少条,只要能满足十字交叉轴承的润滑标准即可。

37.更具体地,所述垫片3的厚度为5mm,所述通槽302的深度为3mm,所述通槽302的宽度为6mm,所述垫片3的材质为铜,因为现有的垫片3通常采用尼龙材质,尼龙材质的垫片3容易发生磨损和变形,受热后膨胀还容易将轴颈9端面与垫片3之间的缝隙堵塞,使用铜垫片3能够防止垫片3出现断裂、磨损或者受热变形。

38.所述垫片3上的通槽302与所述轴颈9端面的导油槽7上下交错布置,能够加速润滑剂在轴颈9与垫片3之间的流动,进一步提升润滑剂从油道内流出的通畅性,防堵塞能力优秀。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1