一种管桁架组合连接结构的制作方法

1.本技术涉及管桁架的技术领域,尤其是涉及一种管桁架组合连接结构。

背景技术:

2.管桁架,是指用圆杆件在端部相互连接而组成的格子式结构。桁件使桁架结构用料经济、结构自重轻,易于构成各种外形以适应不同的用途,譬如可以做成简支桁架、拱、框架及塔架等。

3.目前,传统管桁架通常由若干钢管焊接成型,若干钢管在节点处采用焊接连接,而在焊接之前,需预先按将要焊接的各钢管焊缝形状进行下料切割。由于管桁架中钢管之间通常以相贯线型式相交,即钢管所要下料切割形成的断面形状比较复杂,而机械自动切割加工成本较高,因此通常为人工切割。人工切割效率较低,且切割后钢管端面形状的偏差不易控制。此外,在焊接的过程中,需要确保焊接点满焊,才能保证管桁架的结构强度,而人工焊接的效率较低,需要较大的人力成本。且焊接点容易存在残余应力,这将会影响管桁架的承载能力。

4.因此,管桁架急需一种组合连接更加方便快捷的方法。

技术实现要素:

5.为了改善管桁架组合连接过程麻烦的问题,本技术提供一种管桁架组合连接结构。

6.本技术提供一种管桁架组合连接结构,采用如下的技术方案:

7.一种管桁架组合连接结构,包括若干钢管,还包括连接件以及填充组件,所述连接件上开设有若干供钢管插入连接的插接槽,所述插接槽的径向尺寸大于钢管的径向尺寸,所述钢管的外侧面与插接槽的周侧槽壁之间存在安装空间,所述填充组件包括弹性卡紧件,所述弹性卡紧件与钢管滑动连接,所述弹性卡紧件进入安装空间后,所述弹性卡紧件的内侧面与钢管的外侧面相抵,所述弹性卡紧件的外侧面与插接槽的周侧槽壁相抵。

8.通过采用上述技术方案,能够快速完成若干钢管之间的连接,且操作简单,提高管桁架组合连接的效率;此外,还能够直接将钢管进行连接,无需对钢管进行切割加工,减少人力成本的投入。

9.可选的,所述填充组件还包括:

10.限位件,所述限位件套设于钢管上,且所述限位件与钢管滑动连接;

11.其中,所述限位件与弹性卡紧件远离插接槽槽底的一端面相抵,所述限位件与连接件连接。

12.通过采用上述技术方案,能够提高弹性卡紧件于插接槽中的位置稳定性,从而使弹性卡紧件保持对钢管进行卡紧定位,降低弹性卡紧件从插接槽中滑出的概率。

13.可选的,所述限位件与连接件通过螺栓螺母配合连接,所述限位件上开设有若干供螺栓穿过的第一穿设孔,所述连接件上开设有供螺栓穿过的若干第二穿设孔。

14.通过采用上述技术方案,能够提高限位件与连接件的连接强度,并且方便限位件与连接件连接固定。

15.可选的,所述第一穿设孔为圆弧形的长孔。

16.通过采用上述技术方案,能够方便螺栓同时穿入第一穿设孔以及第二穿设孔,从而使限位件与连接件之间的连接更加迅速。

17.可选的,所述弹性卡紧件为空心圆台结构,所述弹性卡紧件的内侧面上具有用于夹紧钢管的抵接件,所述抵接件位于弹性卡紧件径向尺寸较大的一端。

18.通过采用上述技术方案,能够方便弹性卡紧件进入插接槽中,且抵接件对钢管的抵紧程度随弹性卡紧件的深入而提高,便于操作。

19.可选的,所述弹性卡紧件上开设有若干供自身发生形变的让位槽,所述让位槽位于靠近弹性卡紧件径向尺寸较大的一端,且所述让位槽贯穿弹性卡紧件径向尺寸较大的一端。

20.通过采用上述技术方案,能够方便弹性卡紧件随其自身插入插接槽中的深度而发生变化,降低弹性卡紧件插入后受挤压而被破坏的概率。

21.可选的,所述弹性卡紧件的轴向尺寸小于插接槽的深度,所述限位件上具有用于挤压弹性卡紧件进入安装空间的挤压部,所述挤压部与插接槽相适配。

22.通过采用上述技术方案,能够进一步使弹性卡紧件于插接槽的位置固定,同时能够减少弹性卡紧件与外界的接触,提高弹性卡紧件的使用寿命。

23.可选的,所述连接件于插接槽中还设置有辅助杆,所述辅助杆与钢管的空心部分相适配,所述辅助杆的轴线与插接槽的轴线重合。

24.通过采用上述技术方案,能够方便钢管与连接件插接,同时能够提高钢管与连接件插接后的位置稳定性。

25.综上所述,本技术包括以下至少一种有益效果:

26.1.无需对钢管进行切割加工即可将若干钢管组合连接形成管桁架,提高管桁架的加工效率;

27.2.若干钢管组合连接形成管桁架的过程方便快捷,且操作简单,降低人工成本的投入。

附图说明

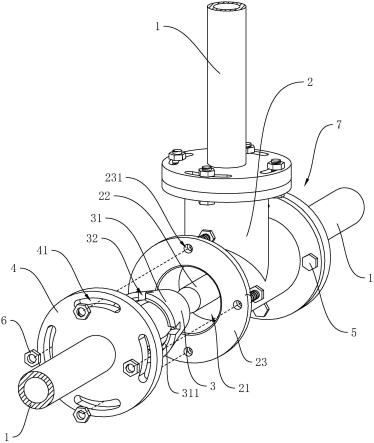

28.图1是本技术实施例一种管桁架组合连接结构部分的爆炸图;

29.图2是本技术实施例中管桁架组合连接结构组合连接过程中的剖视图;

30.图3是本技术实施例中管桁架组合连接结构组合连接完成后的剖视图。

31.附图标记说明:1、钢管;2、连接件;21、插接槽;22、辅助杆;23、凸环;231、第二穿设孔;3、弹性卡紧件;31、变形部;311、抵接件;32、让位槽;4、限位件;41、第一穿设孔;42、挤压部;5、螺栓;6、螺母;7、填充组件。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开一种管桁架组合连接结构,用于辅助若干钢管组合连接形成管

桁架,成型后的管桁架为网格结构。本实施例中,为方便表达,仅对管桁架的部分进行描述以及附图示出,优选三根钢管组合连接的结构,在其他实施例中也可根据情况采用两根、四根等其他数量钢管的组合连接。

34.参照图1和图2,管桁架组合连接结构包括三根钢管1、一个连接件2、三个弹性卡紧件3以及三个限位件4。其中,每个连接件2供三根钢管1的端部形成连接,且每个连接件2与三个弹性卡紧件3以及三个限位件4配合使用。钢管1为圆管,连接件2上开设有三个供钢管1端部插入连接的插接槽21。

35.插接槽21为圆柱形槽,本实施例中,三个插接槽21中其中两个插接槽21的轴线重合,另一插接槽21的轴线与上述两个插接槽21的轴线垂直。实际应用中,连接件2对应不同的管桁架需求具有不同的款式,不同款式的连接件2上,插接槽21的数量不同,且插接槽21的轴线方向也不同。

36.参照图1和图3,连接件2于插接槽21中具有辅助杆22,辅助杆22为圆杆,且辅助杆22的径向尺寸与钢管1的内径尺寸相同。辅助杆22轴线方向的一端与插接槽21的槽底连接,辅助杆22的轴线与插接槽21的轴线重合,且辅助杆22远离插接槽21槽底的一端面与连接件2上对应插接槽21开口所在的端面齐平。

37.插接槽21的径向尺寸大于钢管1的外径尺寸,钢管1的端部于插接槽21中安装后,钢管1与插接槽21的槽底相抵,且插接槽21的外侧面与插接槽21的周侧槽壁之间存在间距,形成供弹性卡紧件3安装的安装空间。

38.参照图1和图2,弹性卡紧件3由金属材料制成,且其自身具有一定的弹性形变能力。弹性卡紧件3为空心圆台结构,弹性卡紧件3套设于钢管1的端部,且弹性卡紧件3径向尺寸较小的一端朝外。

39.弹性卡紧件3径向尺寸较小的一端,其内径尺寸与钢管1的外径尺寸相等,且其外径尺寸小于插接槽21的径向尺寸;弹性卡紧件3径向尺寸较大的一端,其内径尺寸大于钢管1的外径尺寸,且其外径尺寸大于插接槽21的径向尺寸。

40.参照图1和图2,弹性卡紧件3上开设有若干便于弹性卡紧件3发生弹性形变的让位槽32,本实施例中优选弹性卡紧件3上开设有四个形状相同的让位槽32,四个让位槽32于弹性卡紧件3上圆周阵列分布。让位槽32位于弹性卡紧件3径向尺寸较大的一端,且让位槽32长度方向的一端贯穿弹性卡紧件3径向尺寸较大的一端。

41.四个让位槽32于弹性卡紧件3径向尺寸较大的一端形成四个变形部31,变形部31上的最小径向尺寸小于插接槽21的径向尺寸。变形部31靠近弹性卡紧件3空心位置的一端面上安装有用于抵紧钢管1表面进行定位的抵接件311,本实施例中,优选抵接件311为橡胶制品。

42.参照图2和图3,弹性卡紧件3于钢管1上沿钢管1轴线滑动进入安装空间中,在插接槽21径向尺寸的限制下,变形部31受插接槽21轴承槽壁的挤压向内弯曲,且随着弹性卡紧件3进入插接槽21的深度增加,变形部31的弯曲程度越大。当弹性卡紧件3径向尺寸较小的一端与插接槽21的槽底相抵时,此时变形部31的外侧面与插接槽21的周侧槽壁相抵,且抵接件311抵紧钢管1的外侧面。

43.为减少弹性卡紧件3安装过程中弹性卡紧件3、连接件2以及钢管1受磨损,弹性卡紧件3径向尺寸较小一端的内侧面与钢管1的外侧面为面接触,且弹性卡紧件3径向尺寸较

小一端的端面与插接槽21的槽底也为面接触。连接件2于插接槽21的开口边线上开设有倒角,且弹性卡紧件3径向尺寸较大一端的外侧边线也开设有倒角。

44.参照图1和图2,限位件4整体为环形结构,限位件4也套设于钢管1上,且限位件4能够于钢管1上滑动。限位件4位于弹性卡紧件3的一侧,钢管1与连接件2插接连接后,限位件4用于挤压弹性卡紧件3,限制弹性卡紧件3于安装空间中的位置。

45.参照图1和图3,限位件4上具有用于与弹性卡紧件3接触的挤压部42,挤压部42也为圆环结构,挤压部42的内径尺寸等于钢管1的外径尺寸,挤压部42的外径尺寸等于插接槽21的径向尺寸。弹性卡紧件3轴线方向上的尺寸小于插接槽21的深度,挤压部42插入安装空间后,挤压部42与弹性卡紧件3相抵,弹性卡紧件3与插接槽21的槽壁相抵。

46.连接件2于靠近插接槽21开口位置的一端具有凸环23,凸环23的轴线与插接槽21的轴线重合。挤压部42进入安装空间后,限位件4与连接件2端面相贴。限位件4与连接件2之间通过螺栓5以及螺母6配合连接,限位件4以及凸环23上分别开设有四个第一穿设孔41以及四个第二穿设孔231。其中,第一穿设孔41为弧形长孔,第二穿设孔231为圆孔。

47.限位件4与连接件2连接后,限位件4将插接槽21的开口封堵,即安装空间被限位件4密封,减小外界环境对弹性卡紧件3的影响。

48.本技术实施例一种管桁架组合连接结构的实施原理为:

49.首先将弹性卡紧件3以及限位件4套设于钢管1的端部,使限位件4位于弹性卡紧件3远离钢管1端部的一侧,然后将钢管1的端部插入插接槽21中与连接件2安装连接,接着滑动弹性卡紧件3进入安装空间,此时弹性卡紧件3的变形部31发生形变,抵接件311抵紧于钢管1的外侧面,然后滑动限位件4至限位件4与连接件2相抵,此时限位件4挤压弹性卡紧件3,弹性卡紧件3于安装空间中的位置固定,最后通过螺栓5、螺母6配合将限位件4与连接件2连接,使安装空间密封即可。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1