一种新型离合器盖的制作方法

1.本实用新型涉及机械式冲床技术领域,具体为一种新型离合器盖。

背景技术:

2.机械式冲床又称冲压机或压力机,是对材料实施冲压加工的设备,目前普通机械式冲压机传动轴齿的润滑,通常采用传统的人工手动从离合器端盖中心预留口向传动轴齿内部灌注机油,由于冲压机传动轴齿之间的咬合以及结构间隙的密度限制,为了保证机油能够浸润到每个齿轮组件,导致冲床每次手动添加机油时往往需要至少10分钟时间,而且为了冲床运行传动的稳定,普通的机械式冲床内部的齿轮传动空间几乎没有多余空间储存机油,导致冲床几乎每天都要添加机油四次甚至更多(白夜班各两次或者根据设备运行情况调整机油添加次数),极为消耗时间,并且当任务繁忙时还容易出现忘加、漏加或错过规定时间添加,从而造成传动主轴与齿轮之间产生磨损。

3.应此我们提出一种能够储油并能够持续为冲床传动轴齿供给机油的普通机械式冲床用的离合器盖。

技术实现要素:

4.针对上述背景技术中所提到的问题,本实用新型提供一种能够储油并能够持续为冲床传动轴齿供给机油的普通机械式冲床用的新型离合器盖。

5.本实用新型的一种新型离合器盖,包括用于安装在设备上的圆环状法兰盘,法兰盘一侧一体成型有储油鼓,所述储油鼓边侧设置有注油口和排油口,所述法兰盘的内侧一体成型有封盘,封盘与储油鼓的配合能够使得离合器盖内部形成一个完整的储油腔,其中储油腔的容量根据设备类型及大小决定,其容量一般采用2升或者3升,所述封盘的中部开设有轴孔,该轴孔的内侧还转动连接有上油组件;所述上油组件包括通过滚珠与轴孔内侧转动连接的套轴;该套轴主要用来连接冲床动力主轴的端部,且套轴内侧设有用于和冲床设备主轴传动连接的花键结构,以便于设备主轴能够带动套轴转动,所述套轴位于储油鼓内侧的一端一体成型有中心堵片;所述中心堵片的边沿一体成型有与封盘滑动贴合的转盘,通过以中心堵片对套轴端部实施密封,使得储油腔内的机油,只能从过油孔、暂存腔和过油通道处流出,所述中心堵片的内部开设有一圈环形的暂存腔,该暂存腔的内、外两侧绕圆周等距离分别开设有过过油孔和过油通道,所述转盘远离封盘的一侧绕中心堵片圆周等距离开一体成型有导油槽,所述套轴的内侧开设有用于机油通过的过油槽,导油槽的设置是方便主轴带动上油组件旋转时,尤其是在储油腔内部油量所剩不多时,能够不断通过导油槽将储油腔内部的机油导向过油孔并进入缓存腔内,最终通过过油通道与设备主轴表面接触,并配合套轴内侧的过油槽将机油导入设备传动齿轮机构的内部从而实现润滑的目的。

6.通过储油鼓配合封盘的设计,相比传统的离合器盖来讲,多了储油功能,再配合封盘上开设的轴孔,以及在储油鼓内部配合轴孔安装的上油组件,使得该离合器盖在具备储

油功能的基础上还能跟随设备运转,使其设备在主轴转动的同时带动上油组件中的结构件转动,实现持续自动上油的目的,能够延长设备润滑维护的周期,将每日数次的润滑加油操作,延长到数天甚至更久,能够节省大量的时间,提高生效率,并且降低忘加或漏加机油等失误操作带来的设备主轴与传动齿轮的受损风险。

7.作为本实用新型的进一步改进,所述注油口和排油口以储油鼓的中心点呈对称设置,注油口和排油口的设置是用以工作人员添加机油和检修时排出机油,且注油口和排油口的内部还螺纹连接有封塞,封塞的主要作用在于对注油口和排油口实施封堵,实现储油和排油的目的。

8.作为本实用新型的进一步改进,所述储油鼓的中部还设有用于观察储油鼓内部油量存储情况的观察窗。

9.作为本实用新型的进一步改进,所述导油槽呈弧形设置,且导油槽内侧的槽深和槽宽分别为3-5毫米和2-3毫米,每个所述过油孔均对应设置在一条导油槽的底端。

10.作为本实用新型的进一步改进,所述法兰盘的另一侧贴合有密封垫,主要用于对设备连接端实施密封处理避免出现漏油现象。

11.与现有技术相比,本实用新型的有益效果如下:

12.本实用新型通过储油鼓配合封盘的设计,相比传统的离合器盖来讲,多了储油功能,再配合封盘上开设的轴孔,以及在储油鼓内部配合轴孔安装的上油组件,使得该离合器盖在具备储油功能的基础上还能跟随设备运转,使其设备在主轴转动的同时带动上油组件中的结构件转动,实现持续自动上油的目的,能够延长设备润滑维护的周期,将每日数次的润滑加油操作,延长到数天甚至更久,能够节省大量的时间,提高生效率,并且降低忘加或漏加机油等失误操作带来的设备主轴与传动齿轮的受损风险。

附图说明

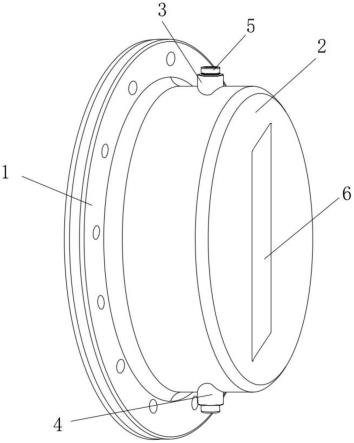

13.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

14.图1为本实用新型结构示意图;

15.图2为本实用新型剖面结构示意图;

16.图3为图2中a处放大结构示意图。

17.图中:1、法兰盘;2、储油鼓;3、注油口;4、排油口;5、封塞;6、观察窗;7、封盘;8、轴孔;9、上油组件;901、中心堵片;902、转盘;903、导油槽;904、套轴;905、暂存腔;906、过油孔;907、过油通道;908、过油槽;10、滚珠;11、密封垫。

具体实施方式

18.以下将以图示揭露本实用新型的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图示起见,一些习知惯用的结构与组件在图示中将以简单的示意的方式绘示之。

19.请参阅图1、图2、图3,本实用新型的一种新型离合器盖,包括用于安装在设备上的圆环状法兰盘1,法兰盘1的另一侧贴合有密封垫11,主要用于对设备连接端实施密封处理

避免出现漏油现象,法兰盘1一侧一体成型有储油鼓2,储油鼓2边侧设置有注油口3和排油口4,储油鼓2的中部还设有用于观察储油鼓2内部油量存储情况的观察窗6,法兰盘1的内侧一体成型有封盘7,封盘7与储油鼓2的配合能够使得离合器盖内部形成一个完整的储油腔,其中储油腔的容量根据设备类型及大小决定,其容量一般采用2升或者3升,封盘7的中部开设有轴孔8,该轴孔8的内侧还转动连接有上油组件9;上油组件9包括通过滚珠10与轴孔8内侧转动连接的套轴904;该套轴904主要用来连接冲床动力主轴的端部,且套轴904内侧设有用于和冲床设备主轴传动连接的花键结构,以便于设备主轴能够带动套轴904转动。

20.请参阅图2、图3,套轴904位于储油鼓2内侧的一端一体成型有中心堵片901;中心堵片901的边沿一体成型有与封盘7滑动贴合的转盘902,通过以中心堵片901对套轴904端部实施密封,使得储油腔内的机油,只能从过油孔906、暂存腔905和过油通道907处流出,中心堵片901的内部开设有一圈环形的暂存腔905,该暂存腔905的内、外两侧绕圆周等距离分别开设有过过油孔906和过油通道907。

21.请参阅图2、图3,转盘902远离封盘7的一侧绕中心堵片901圆周等距离开一体成型有导油槽903,导油槽903呈弧形设置,且导油槽903内侧的槽深和槽宽分别为3-5毫米和2-3毫米,每个过油孔906均对应设置在一条导油槽903的底端,套轴904的内侧开设有用于机油通过的过油槽908,导油槽903的设置是方便主轴带动上油组件9旋转时,尤其是在储油腔内部油量所剩不多时,能够不断通过导油槽903将储油腔内部的机油导向过油孔906并进入缓存腔内,最终通过过油通道907与设备主轴表面接触,并配合套轴904内侧的过油槽908将机油导入设备传动齿轮机构的内部从而实现润滑的目的。

22.通过储油鼓2配合封盘7的设计,相比传统的离合器盖来讲,多了储油功能,再配合封盘7上开设的轴孔8,以及在储油鼓2内部配合轴孔8安装的上油组件9,使得该离合器盖在具备储油功能的基础上还能跟随设备运转,使其设备在主轴转动的同时带动上油组件9中的结构件转动,实现持续自动上油的目的,能够延长设备润滑维护的周期,将每日数次的润滑加油操作,延长到数天甚至更久,能够节省大量的时间,提高生效率,并且降低忘加或漏加机油等失误操作带来的设备主轴与传动齿轮的受损风险。

23.请参阅图1,注油口3和排油口4以储油鼓2的中心点呈对称设置,注油口3和排油口4的设置是用以工作人员添加机油和检修时排出机油,且注油口3和排油口4的内部还螺纹连接有封塞5,封塞5的主要作用在于对注油口3和排油口4实施封堵,实现储油和排油的目的。

24.操作员从注油口3将机油添加到封盘7和储油鼓2以及上油组件9构成的储油室内,在加机油时,储油室内部的机油储量充足时,在添加的过程中就会顺着过油孔906、进入暂存腔905,并最终通过过油通道907和过油槽908进入到设备主轴与传动齿轮之间实现润滑,而设备运行时,主轴随转轮转动,在连续性补充上油过程中需要进一步说明的是,众所周知冲床机械在运行时,其离合器起到的作用是通断传动机构与主轴之间的动力传输作用,起到设备间歇性停顿的效果,而冲床器械运行中,每当更换加工材料时其离合器切断动力传输,而此过程中主轴的转速会迅速减慢直至停止,在主轴减速过程中,任然是可以带动上油组件9转动,上油组件9中的转盘902在转动时,导油槽903在旋转过程中,会将储油室内的机油导入过油孔906内,实现上油目的,再此过程中导油槽903内的机油就能够顺利进入过油孔906内,而不会因为离心力作用甩出导油槽903。

25.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1