一种驱动桥用悬臂式行星架的制作方法

1.本实用新型属于行星架技术领域,尤其涉及一种驱动桥用悬臂式行星架。

背景技术:

2.行星架是行星齿轮传动装置的主要构件之一,当行星轮作为基本构件时,它是机构中承受外力矩最大的零件。行星轮的结构设计和制造对各个行星轮间的载荷分配以至于传动装置的承载能力、噪声和振动等有很大影响,行星架的结构形式,在很大程度上取决于使用功能,制造行星架的方法和行星齿轮减速器的装配条件等。

3.但是,现有的驱动桥用悬臂式行星架还存在着对转轴的支撑效果较差、不能根据机架的位置调整安装的连接位置和齿轮系长时间旋转会出现发热影响使用寿命的问题。

4.因此,发明一种驱动桥用悬臂式行星架显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种驱动桥用悬臂式行星架,其中本实用新型是通过以下技术方案得以实现的:

6.一种驱动桥用悬臂式行星架,包括左侧固定盘,贯通通孔,中空轮架,驱动旋转轴,太阳轮,可调旋转架结构,端部支撑架结构,轴承端盖,支撑轴,行星轮,润滑油引导架结构和外部输油管,所述的贯通通孔开设在左侧固定盘的内侧中间位置;所述的中空轮架螺栓连接在左侧固定盘的右侧;所述的驱动旋转轴轴接在中空轮架的右侧中间位置;所述的太阳轮与驱动旋转轴的左侧键连接;所述的可调旋转架结构安装在驱动旋转轴的外部右侧;所述的端部支撑架结构分别设置在可调旋转架结构的外侧四角位置;所述的轴承端盖分别四个为一组螺栓连接在左侧固定盘的左侧和中空轮架的右侧;所述的支撑轴轴接在轴承端盖的内侧;所述的行星轮与支撑轴的外侧中间位置键连接;所述的润滑油引导架结构安装在中空轮架的右侧;所述的外部输油管连接在润滑油引导架结构的右侧下部。

7.优选的,所述的太阳轮和行星轮分别设置在中空轮架的内侧,所述的太阳轮和行星轮相互啮合。

8.与现有技术相比,本实用新型的有益效果为:

9.1.本实用新型中,所述的外侧支撑环、垂直固定轴和中间调整环的设置,有利于保证中间调整环在外侧支撑环的内侧水平旋转,从而调整驱动旋转轴的水平角度的偏移。

10.2.本实用新型中,所述的纵向固定轴、内部连接环和固定轴承的设置,有利于保证内部连接环在中间调整环的内侧可以上下翻转,与外侧支撑环和垂直固定轴配合配合,对驱动旋转轴支撑的同时不影响驱动旋转轴正常使用。

11.3.本实用新型中,所述的l型连接座和金属支撑臂的设置,有利于配合螺栓固定板,对驱动旋转轴进行支撑,防止驱动旋转轴承受较大的纵向压力,影响驱动旋转轴的使用寿命。

12.4.本实用新型中,所述的旋转销轴组件和螺栓固定板的设置,有利于调整螺栓固

定板和金属支撑臂之间的相对角度,从而将金属支撑臂螺栓连接在机架上,保证对驱动旋转轴的正常支撑。

13.5.本实用新型中,所述的加强肋板的设置,有利于对l型连接座和金属支撑臂的连接处以及金属支撑臂和旋转销轴组件的连接处进行加固,防止连接处受到的压力过载,导致连接处裂开,影响正常的支撑效果。

14.6.本实用新型中,所述的半圆形上油管、半圆形下油管和喷油头的设置,有利于对外部润滑油进行引导,并且对开设的设计,对该结构安装时,不需要将驱动旋转轴拆下,同时保证润滑油直接流入齿轮的啮合处。

15.7.本实用新型中,所述的连接管道的设置,有利于将半圆形上油管的内侧和半圆形下油管的内侧连通,保证内侧的润滑油正常流动,防止连接处出现漏油。

16.8.本实用新型中,所述的u型锁紧箍的设置,有利于对半圆形上油管和半圆形下油管进行固定,使半圆形上油管和半圆形下油管分别固定在中空轮架的内侧。

附图说明

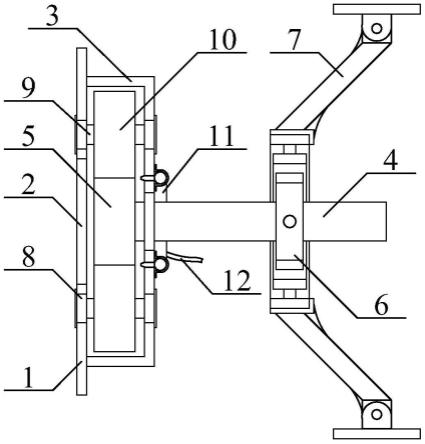

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的可调旋转架结构的结构示意图。

19.图3是本实用新型的端部支撑架结构的结构示意图。

20.图4是本实用新型的润滑油引导架结构的结构示意图。

21.图中:

22.1、左侧固定盘;2、贯通通孔;3、中空轮架;4、驱动旋转轴;5、太阳轮;6、可调旋转架结构;61、外侧支撑环;62、垂直固定轴;63、中间调整环;64、纵向固定轴;65、内部连接环;66、固定轴承;7、端部支撑架结构;71、l型连接座;72、金属支撑臂;73、旋转销轴组件;74、螺栓固定板;75、加强肋板;8、轴承端盖;9、支撑轴;10、行星轮;11、润滑油引导架结构;111、半圆形上油管;112、半圆形下油管;113、连接管道;114、喷油头;115、u型锁紧箍;12、外部输油管。

具体实施方式

23.以下结合附图对本实用新型做进一步描述:

24.实施例:

25.如附图1和附图2所示,一种驱动桥用悬臂式行星架,包括左侧固定盘1,贯通通孔2,中空轮架3,驱动旋转轴4,太阳轮5,可调旋转架结构6,端部支撑架结构7,轴承端盖8,支撑轴9,行星轮10,润滑油引导架结构11和外部输油管12,所述的贯通通孔2开设在左侧固定盘1的内侧中间位置;所述的中空轮架3螺栓连接在左侧固定盘1的右侧;所述的驱动旋转轴4轴接在中空轮架3的右侧中间位置;所述的太阳轮5与驱动旋转轴4的左侧键连接;所述的可调旋转架结构6安装在驱动旋转轴4的外部右侧;所述的端部支撑架结构7分别设置在可调旋转架结构6的外侧四角位置;所述的轴承端盖8分别四个为一组螺栓连接在左侧固定盘1的左侧和中空轮架3的右侧;所述的支撑轴9轴接在轴承端盖8的内侧;所述的行星轮10与支撑轴9的外侧中间位置键连接;所述的润滑油引导架结构11安装在中空轮架3的右侧;所述的外部输油管12连接在润滑油引导架结构11的右侧下部;所述的可调旋转架结构6包括

外侧支撑环61,垂直固定轴62,中间调整环63,纵向固定轴64,内部连接环65和固定轴承66,所述的垂直固定轴62分别轴接在外侧支撑环61的内侧上下两部;所述的中间调整环63设置在外侧支撑环61的内侧;所述的纵向固定轴64分别轴接在中间调整环63的内侧前后两端;所述的内部连接环65设置在中间调整环63的内侧;所述的固定轴承66的外圈镶嵌在内部连接环65的内侧;中间调整环63通过垂直固定轴62可以在外侧支撑环61的内侧水平旋转,内部连接环65通过纵向固定轴64在中间调整环63的内侧上下摇摆。

26.如附图3所示,上述实施例中,具体的,所述的端部支撑架结构7包括l型连接座71,金属支撑臂72,旋转销轴组件73,螺栓固定板74和加强肋板75,所述的金属支撑臂72焊接在l型连接座71的上部;所述的旋转销轴组件73焊接在金属支撑臂72的上部;所述的螺栓固定板74通过旋转销轴组件73与金属支撑臂72的上部轴接;所述的加强肋板75分别焊接在l型连接座71和金属支撑臂72的夹角处以及金属支撑臂72和旋转销轴组件73的夹角处;将l型连接座71螺栓连接在外侧支撑环61的外侧四角位置,然后螺栓固定板74与外部机架螺栓连接,通过金属支撑臂72对外侧支撑环61和驱动旋转轴4进行固定。

27.如附图4所示,上述实施例中,具体的,所述的润滑油引导架结构11包括半圆形上油管111,半圆形下油管112,连接管道113,喷油头114和u型锁紧箍115,所述的半圆形下油管112设置在半圆形上油管111的下部;所述的连接管道113分别胶接在半圆形上油管111和半圆形下油管112的连接处;所述的喷油头114分别螺纹连接在半圆形上油管111的左侧和半圆形下油管112的左侧;所述的u型锁紧箍115分别套接在半圆形上油管111的外侧和半圆形下油管112的外侧;外部润滑油通过外部输油管12进入半圆形下油管112的内侧,然后通过连接管道113使润滑油进入半圆形上油管111的内侧,最后通过喷油头114,将润滑油滴入太阳轮5和行星轮10的啮合处。

28.上述实施例中,具体的,所述的垂直固定轴62分别轴接在中间调整环63的上下两部,对中间调整环63的位置进行支撑。

29.上述实施例中,具体的,所述的纵向固定轴64分别与内部连接环65的前后两端轴接,对内部连接环65的位置进行安装。

30.上述实施例中,具体的,所述的固定轴承66套接在驱动旋转轴4的外侧,并且驱动旋转轴4与固定轴承66的内圈过盈连接,不影响驱动旋转轴4的正常旋转。

31.上述实施例中,具体的,所述的l型连接座71分别螺栓连接在外侧支撑环61的外侧四角位置。

32.上述实施例中,具体的,所述的旋转销轴组件73和螺栓固定板74相互焊接。

33.上述实施例中,具体的,所述的半圆形上油管111设置在驱动旋转轴4的上部,不影响驱动旋转轴4的正常使用。

34.上述实施例中,具体的,所述的半圆形下油管112设置在驱动旋转轴4的下部,使其互不影响。

35.上述实施例中,具体的,所述的半圆形上油管111和半圆形下油管112分别贴合在中空轮架3的右侧。

36.上述实施例中,具体的,所述的u型锁紧箍115的左侧与中空轮架3的右侧螺钉连接,对半圆形下油管112和半圆形上油管111的位置进行固定。

37.上述实施例中,具体的,所述的喷油头114的左侧贯穿中空轮架3的内侧,保障润滑

油直接进入啮合位置。

38.上述实施例中,具体的,所述的外部输油管12胶接在半圆形下油管112的内侧右下部。

39.工作原理

40.本实用新型的工作原理:使用时,根据驱动旋转轴4在机架内侧的位置,先将l型连接座71螺栓连接在外侧支撑环61的外侧四角位置,然后螺栓固定板74与外部机架螺栓连接,通过金属支撑臂72对外侧支撑环61和驱动旋转轴4进行固定,中间调整环63通过垂直固定轴62可以在外侧支撑环61的内侧水平旋转,内部连接环65通过纵向固定轴64在中间调整环63的内侧上下摇摆,再将驱动旋转轴4过盈连接在固定轴承66的内侧,从而调整驱动旋转轴4的安装位置,外部润滑油通过外部输油管12进入半圆形下油管112的内侧,然后通过连接管道113使润滑油进入半圆形上油管111的内侧,最后通过喷油头114,将润滑油滴入太阳轮5和行星轮10的啮合处,对其进行润滑的同时进行降温,提高齿轮啮合时的稳定性。

41.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1