一种具有自调机构的汽车鼓式制动器的制作方法

1.本实用新型属于汽车制动技术领域,涉及一种具有自调机构的汽车鼓式制动器。

背景技术:

2.随着客户对汽车驾驶舒适性要求越来越高,各大主机厂对汽车的制动踏板感要求要越高,当摩擦片磨损后,摩擦片与制动鼓的间隙不断增大,汽车制动器必须有间隙自动调整机构并且具有间隙自动调整功能,保证摩擦片从新品直到磨损极限,间隙处于一定的范围区间,从而保证制动时踏板的行程稳定性,获得合理的制动时间和良好的制动踏板感。那么精准的间隙自动调整装置对制动器非常重要。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种具有自调机构的汽车鼓式制动器。

4.为达到上述目的,本实用新型提供如下技术方案:

5.一种具有自调机构的汽车鼓式制动器,包括底板和扣在底板上的制动鼓,底板和制动鼓之间设置制动蹄总成,制动蹄总成包括一对对称的制动蹄,制动蹄为半环形结构,两个制动蹄拼接成环形,制动蹄的外侧壁上附着用于与制动鼓相配合的摩擦片,在制动蹄的两端的拼接处,一个拼接处设置轮缸总成,一个拼接处设置支撑块,轮缸总成固定在底板上,轮缸总成包括一对能够朝外伸缩的活塞,活塞给制动蹄提供推力,轮缸总成内侧靠近轮缸总成设置有回位弹簧,回位弹簧的两端分别固定在对应的制动蹄上,在回位弹簧的拉力作用下,制动蹄的端部分别抵在对应的活塞端部上,起到支撑制动蹄作用的支撑块固定在底板上,制动蹄的端部设置有与支撑块端部卡和的凹槽,支撑块外部设置有拉簧,拉簧的两端分别固定在制动蹄对应的端部上,拉簧拉紧制动蹄的另外一端使其卡在支撑块上,在活塞的推动下,制动蹄分别围绕着支撑块上的支撑块旋转点旋转,靠近轮缸总成的两个制动蹄之间设置有能够在摩擦片发生磨损后自动调节摩擦片与制动鼓之间间隙的自调机构。

6.进一步的,自调机构包括自调拨板、自调螺杆、自调螺套和棘轮,自调螺杆的螺杆尾端卡在左侧的制动蹄上,螺杆尾端设置有u型的卡槽一,制动蹄上开有与螺杆尾端相配合的卡口,螺杆尾端以外的自调螺杆上设置有外螺纹,棘轮套在靠近螺杆尾端的自调螺杆上,棘轮与自调螺杆螺纹配合,自调螺套套在自调螺杆上,自调螺套内孔无螺纹,棘轮右侧的自调螺杆长度小于自调套筒的内筒长度,自调螺套能在自调螺杆上往复移动,自调螺套没有孔的另外一端卡在另外一个制动蹄上,在回位弹簧的拉力作用下,自调螺套抵在棘轮的右侧,自调拨板设置在卡有自调螺杆的制动蹄上与棘轮配合在间隙增大时拨动棘轮实现间隙的调节。

7.进一步的,自调拨板包括连为一体的卡片、板体和拨片,板体通过芯轴固定在制动蹄上,自调拨板能够绕着芯轴转动,卡片位于芯轴的左侧,拨片位于芯轴的右侧用于拨动棘轮,制动蹄的螺杆尾端还设置有卡槽二与卡片相配合,卡槽二与卡槽一之间设置有限位凸起用于对卡片进行限位,自调拉簧的一端固定在芯轴右侧的板体上,自调拉簧的另外一端

固定在对应的制动蹄的下部上,在自调拉簧的拉力作用下,使得卡片一直卡在自调螺杆的螺杆尾部。

8.进一步的,回位弹簧的簧体套在自调螺套上且与自调螺套之间留有空隙,回位弹簧的簧体与自调螺套同轴心。

9.本实用新型的有益效果在于:

10.本实用新型增加了摩擦片和制动鼓的间隙的调节结构,避免了摩擦片在受到磨损后影响制动效果,本结构更加的紧凑,也间隙调节也更加的有效。

11.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

12.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

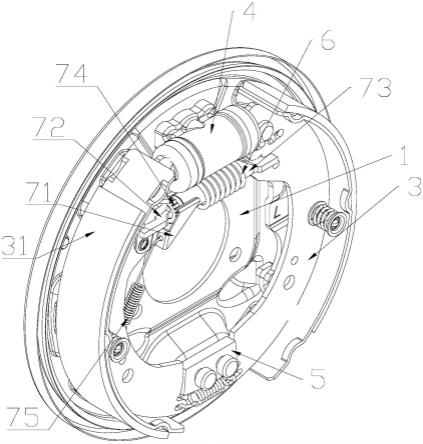

13.图1为本实用新型的主视图;

14.图2为本实用新型的立体图;

15.图3为本实用新型自调螺杆处的纵向剖视图;

16.图4为本实用新型中间处的纵向剖视图;

17.图5为本实用新型自调螺杆、自调螺套和棘轮的结构示意图;

18.图6为本实用新型自调拨板的结构示意图;

19.图7为本实用新型制动蹄上的一些数据标注图;

20.图8为本实用新型棘轮的结构示意图和一些数据标注;

21.图9为图8中x处的放大示意图和拨片的位置标注图;

22.图10为本实用新型自动拨板的芯轴轴心与棘轮的右端面之间的水平垂直距离d的最小值和最大值的标注示意图。

23.附图标记:

24.1、底板;2、制动鼓;3、制动蹄;31、摩擦片;32、拉簧;33、芯轴;4、轮缸总成;5、支撑块;51、支撑块旋转点;6、回位弹簧;7、自调机构;71、自调拨板;711、卡片;712、板体;7121、弯折板;713、拨片;72、自调螺杆;721、卡槽一;722、限位凸起;723、卡槽二;73、自调螺套;74、棘轮;75、自调拉簧。

具体实施方式

25.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

26.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本实用新型的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本实用新型的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.请参阅图1~图10,为一种汽车鼓式制动器,包括底板1和扣在底板1上的制动鼓2,底板1和制动鼓2之间设置制动蹄3总成,制动蹄3总成包括一对对称的制动蹄3,制动蹄3 为半环形结构,两个制动蹄3拼接成环形,制动蹄3的外侧壁上附着用于与制动鼓2相配合的摩擦片31。在制动蹄3的两端的拼接处,一个拼接处设置轮缸总成4,一个拼接处设置支撑块5。轮缸总成4固定在底板1上,轮缸总成4包括一对能够朝外伸缩的活塞,活塞给制动蹄3提供推力。轮缸总成4内侧靠近轮缸总成4设置有回位弹簧6,回位弹簧6的两端分别勾在对应的制动蹄3上,在回位弹簧6的拉力作用下,制动蹄3的端部分别抵在对应的活塞端部上。

29.支撑块5固定在底板1上,支撑块5起到支撑制动蹄3的作用,制动蹄3的端部设置有与支撑块5端部卡和的凹槽,支撑块5外部设置有拉簧32,拉簧32的两端分别勾在制动蹄3 对应的端部上,拉簧32拉紧制动蹄3的另外一端使其卡在支撑块5上。在活塞的推动下,制动蹄3分别围绕着支撑块5上的支撑块旋转点51旋转。

30.靠近轮缸总成4的两个制动蹄3之间设置有自调机构7,自调机构7能够在摩擦片31发生磨损后自动调节摩擦片31与制动鼓2之间的间隙。

31.自调机构7包括自调拨板71、自调螺杆72、自调螺套73和棘轮74。自调螺杆72的螺杆尾端卡在左侧的制动蹄3上,螺杆尾端设置有u型的卡槽一721,制动蹄3上开有与螺杆尾端相配合的卡口,螺杆尾端以外的自调螺杆72上设置有外螺纹,棘轮74套在靠近螺杆尾端的自调螺杆72上,棘轮74与自调螺杆72螺纹配合。自调螺套73套在自调螺杆72上,自调螺套73内孔无螺纹,棘轮74右侧的自调螺杆72长度小于自调螺套73的内筒长度,自调螺套73能在自调螺杆72上往复移动,这样给棘轮74流出调整空间。自调螺套73没有孔的另外一端卡在另外一个制动蹄3上。回位弹簧6的簧体套在自调螺套73上且与自调螺套73 之间留有空隙,回位弹簧6的簧体与自调螺套73同轴心,这样使得结构更加的紧凑。在回位弹簧6的拉力作用下,自调螺套73抵在棘轮74的右侧。

32.自调拨板71设置在卡有自调螺杆72的制动蹄3上,自调拨板71包括连为一体的卡片 711、板体712和拨片713,自调拨板71类似于u型的形状,板体712相当于u型形状的中间部分,卡片711和拨片713相当于u型形状的两侧。板体712通过芯轴33固定在制动蹄3 上,自调拨板71能够绕着芯轴33转轴。卡入制动蹄3的螺杆尾端还设置有卡槽二723与卡片711相配合,卡槽二723与卡槽一721之间设置有限位凸起722用于对卡片711进行限位。

33.板体712包括平板和近似直角的弯折板7121,平板用于固定在制动蹄3上用,芯轴33 固定在平板上,卡片711连接在芯轴33左侧的平板上,弯折板7121位于芯轴33的右侧,弯

折板7121的水平部分朝向棘轮74延伸,在弯折板7121水平部的尾端连接有一些弧度的拨片 713,拨片713与棘轮74相配合,用于拨动棘轮74。拨片713的长度比棘轮74的宽度宽很多,为了满足调节需求。在摩擦片31没有磨损的时候,静止状态下,拨片713位于棘轮74 的轮齿的正上方靠近棘轮74的轮齿但是不与其接触。棘轮74的轮齿是有朝向一侧有一些倾斜的,棘轮74安装好后,棘轮74的齿轮朝向是从下到上,从外到内。自调拉簧75的一端勾在板体712的弯折板7121的竖直板上,自调拉簧75的另外一端勾在对应的制动蹄3的下部上。在自调拉簧75的拉力作用下,使得卡片711一直卡在自调螺杆72的螺杆尾部。

34.有鉴于此,本实用新型的目的在于对一种汽车鼓式制动器间隙进行准确、合理的计算,用来确定该制动器摩擦片31与制动鼓2的间隙,在整个磨损范围内是否满足规范要求。

35.本实用新型的工作原理:

36.本实用新型为阶跃是间隙调整制动器。在不工作状态,制动蹄3总成在回位弹簧6拉力作用下,两个制动蹄3的上端分别抵在对应的活塞的端部,下端分别抵在支撑块5的端部,自调机构7的自调螺套73抵在自调螺杆72上,卡片711卡在自调螺杆72的尾部。制动蹄3 总成的摩擦片31与制动鼓2保持一定的间隙。当制动时,活塞在轮缸总成4的液压力作用下,推动制动蹄3总成绕支撑块5旋转点旋转,消除制动鼓2与摩擦片31之间的间隙,压在制动鼓2上,与制动鼓2摩擦产生制动力。

37.当摩擦片31与制动鼓2间隙因为磨损增大时,制动蹄3总成在活塞推动下,消除摩擦片 31与制动鼓2的间隙后,自调拨板71的卡片711与自调螺杆72的卡槽二723产生一间隙,在自调拉簧75的拉力作用下,自调拨板71绕芯轴33旋转,消除此间隙,同时,自动拨片 713拨动棘轮74齿部一齿,由于自调螺杆72卡在制动蹄3上不能旋转,此时棘轮74在自调拨板71拨动下旋转;棘轮74的旋转使得棘轮74朝向自调螺套73移动一定的距离,自调螺套73在棘轮74的推动下朝外移动,这样,两个制动蹄3之间的距离增大,制动蹄3外圆尺寸增大,从而补偿因摩擦片31和制动鼓2磨损增大片、鼓间隙。

38.由于自调螺杆72的水平限位,处于水平位置,每一次制动,自调拨板71只能拨动一齿,补偿的间隙很小,在高强度制动或连续制动时,制动鼓2温度过度升高,产生热膨胀,摩擦片31与制动鼓2间隙增大,自调拨板71拨动棘轮74齿部,补偿一齿间隙,在制动鼓2冷却后,制动鼓2内径缩小,避免了过度调整导致的制动器抱死。

39.一种汽车鼓式制动器的间隙计算方法:

40.s1:定义制动器摩擦片31与制动鼓2的单边间隙为scc,制动鼓2的内径为d1,摩擦片31的外径为d2,那么scc=(d1-d2)/2。

41.s2:建立理论模型:制动时,轮缸总成4的活塞推动制动蹄3绕支撑块旋转点51旋转,直到摩擦片31消除间隙scc,摩擦片31压在制动鼓2上;此时制动蹄3与自调螺杆72的卡槽一721底部产生水平间隙δ1,自调拨板71的卡片711与自调螺杆72的卡槽二723的限位凸起722之间产生水平间隙δ2,摩擦片31的水平中心与自调螺杆72的水平中心之间的垂直距离为a,摩擦片31的水平中心与支撑块旋转点51的中心之间的垂直距离为b,根据几何关系可以得到δ1=δ2=scc*(a+b)/b。

42.在自调拉簧75的拉力作用下,自调拨板71的卡片711旋转一定角度后有抵在自调螺杆 72的卡槽一721内,同时自调拨板71的拨片713拨齿点从拨片713初始位置j0跳到拨片

713 终点位置j1,刚好移动一个棘轮74齿距p;此时自调机构7没有进行间隙补偿。当制动消除后,制动蹄3与自调螺杆72的间隙δ1、卡片711与自调螺杆72的间隙δ2为0;自调拨板 71拨齿点从终点位置j1回到初始位置j0。

43.s3:当摩擦片31磨损后或者制动鼓2热膨胀后,摩擦片31与制动鼓2的单边间隙稍大于scc后,轮缸总成4制动时,自调拨板71在自调拉簧75拉力作用下,拨片713的拨齿点从初始位置j0跳过到终点位置j1,开始拨动棘轮74的轮齿,棘轮74绕自调螺杆72转动,自调螺杆72和自调螺套73组合起来的总长度增大,推动制动蹄3向外张开,补偿摩擦片31 磨损后增加的间隙。当制动消除后,自调拨板71的拨片713拨齿点从终点位置j1跳过初始位置j0来到磨损后初始位置j’,磨损后初始位置j’刚刚越过棘轮74的轮齿。下一次制动,拨片713的拨板点位置从磨损后初始位置j’将棘轮74拨动一个齿距p。

44.s4、理论计算公式:

45.一个棘轮74齿距p(j1到j0的距离)、棘轮74直径d、棘轮74齿数z、螺纹的牙距 t、自调拨板71的转轴轴心与自调螺杆72的轴心线之间的垂直距离c、自调拨板71的芯轴 33轴心与棘轮74的右端面之间的水平垂直距离d关系如下:

[0046][0047][0048][0049]

s5、自调拨板71的芯轴33轴心与棘轮74的右端面之间的水平垂直距离d随着摩擦片 31的不断磨损增大,摩擦片31与制动鼓2的间隙scc不断减小。

[0050]

用上述的计算方法计算出摩擦片31与制动鼓2的间隙scc的最大值和最小值来判断摩擦片31与制动鼓2的间隙scc是否合理。

[0051]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1