一种显示器后壳自动化生产线的制作方法

1.本实用新型属于自动生产线技术领域,特别涉及一种显示器后壳自动化生产线。

背景技术:

2.显示器后壳的组装过程大致包括:装脚垫-磁铁点胶与贴合-钢网、转轴贴合-便当盒与喇叭贴合-导电胶贴合-外观检查,在显示器后壳的组装过程中,主要难点在于磁铁点胶、钢网、转轴、便当盒与喇叭的贴合较复杂,点胶或贴合时难以自动定位、自动压紧,均需要人工辅助,生产效率较低。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是:提供一种组装过程快,组装效果稳定的显示器后壳自动化生产线。

4.本实用新型提供了一种显示器后壳自动化生产线,包括机台和设置在机台上的输送装置,以及沿输送装置的输送方向呈流水线设置的后壳整形装置、180度翻转装置、第一点胶装置、磁铁贴合装置、第一压合装置、第二点胶装置、转轴-钢网组装装置、第二压合装置、便当盒-喇叭贴合装置和外观检测台。

5.其中,所述输送装置包括环形输送线和/或直线型输送线。

6.其中,还包括第一上料装置、出料装置、第二上料装置和第三上料装置;所述输送装置包括环形输送线和两条直线型输送线;

7.后壳整形装置、出料装置、180度翻转装置和第一上料装置沿一条输送线的输送方向设置;第一点胶装置和磁铁贴合装置沿另一条输送线的输送方向设置;

8.所述第二上料装置、第一压合装置、第二点胶装置、转轴和钢网组装装置、第二压合装置、便当盒和喇叭贴合装置沿环形输送线的输送方向设置;

9.所述外观检测台和环形输送线之间设有出料输送线,所述环形输送线与出料输送线之间设有第三上料装置。

10.其中,所述第一上料装置可沿机台的x轴、y轴和z轴方向往复运动,所述第一上料装置包括两个夹板和动力装置,所述动力装置用于控制两个所述夹板远离或靠近。

11.其中,所述后壳整形装置包括滑动连接的治具和导轨,以及设置在导轨的上方的整形机构,所述导轨的轴向为机台的y轴方向;所述整形机构包括压板,所述压板可沿机台的z轴方向往复运动。

12.其中,所述180度翻转装置包括夹持机构和电机,所述电机与夹持机构传动连接,所述180度翻转装置可沿机台的z轴方向往复运动。

13.其中,所述磁铁贴合装置包括由上至下依次设置的磁铁取料机构和磁铁储料机构;所述磁铁取料机构从磁铁储料机构中取磁铁,并将磁铁放置在显示器后壳上;所述磁铁取料机构可沿机台的x轴方向和z轴方向往复运动。

14.其中,所述转轴和钢网组装装置包括转轴组装装置和钢网组装装置,所述转轴组

装装置和钢网组装装置均包括呈流水线设置的振动盘、分料机构和抓取机构,所述抓取机构可沿机台的x轴、y轴和z轴方向往复运动。

15.其中,所述便当盒-喇叭贴合装置包括便当盒贴合装置和喇叭贴合装置;

16.所述便当盒贴合装置包括组装机构和撕纸机构,所述撕纸机构位于组装机构的一侧;

17.所述喇叭贴合装置包括组装机构和撕纸机构,两个所述撕纸机构分别位于组装机构的两侧。

18.其中,所述组装机构包括夹取机构和压合机构,所述夹取机构和压合机构可沿机台的x轴方向和z轴方向往复运动;所述撕纸机构包括夹具,所述夹具可绕x轴旋转。

19.本实用新型的有益效果在于:本实用新型能自动地完成显示器后壳组装过程中的后壳整形、磁铁贴合、转轴组装、钢网组装、便当盒贴合和喇叭贴合,提高了组装显示器后壳的工作效率,降低了劳动力成本,保证了加工组装出来的显示器的质量具有良好的稳定性和一致性。

附图说明

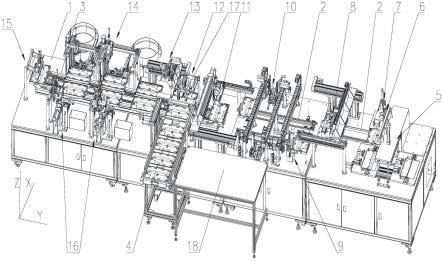

20.图1所示为本实用新型实施例一的显示器后壳自动化生产线的结构示意图;

21.图2所示为本实用新型实施例一的显示器后壳自动化生产线的局部结构示意图;

22.图3所示为图2的局部结构示意图;

23.图4所示为本实用新型实施例一的显示器后壳自动化生产线的局部结构示意图;

24.图5所述为本实用新型实施例一的显示器后壳自动化生产线的局部结构示意图;

25.标号说明:1、机台;2、直线型输送线;3、环形输送线;4、出料输送线;

26.5、后壳整形装置;51、治具;52、导轨;53、整形机构;

27.6、出料装置;61、吸盘;

28.7、180度翻转装置;71、夹持机构;72、电机;

29.8、第一上料装置;81、夹板;

30.9、第一点胶装置;

31.10、磁铁贴合装置;101、磁铁取料机构;102、磁铁储料机构;

32.11、第二上料装置;12、第一压合装置;13、第二点胶装置;

33.14、转轴-钢网组装装置;141、转轴组装装置;142、钢网组装装置;143、振动盘;144、分料机构;1441、滑块;1442、凹槽;145、抓取机构;

34.15、第二压合装置;

35.16、便当盒-喇叭贴合装置;161、便当盒贴合装置;162、喇叭贴合装置;163、组装机构;1631、夹取机构;1632、压合机构;164、撕纸机构;1641、夹具;

36.17、第三上料装置;

37.18、外观检测台。

具体实施方式

38.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

39.本实用新型最关键的构思在于:本实用新型能自动地完成显示器后壳组装过程中的后壳整形、磁铁贴合、转轴组装、钢网组装、便当盒贴合和喇叭贴合,提高了组装显示器后壳的工作效率。

40.如图1至图2所示,本实用新型的一种显示器后壳自动化生产线,包括机台和设置在机台上的输送装置,以及沿输送装置的输送方向呈流水线设置的后壳整形装置、180度翻转装置、第一点胶装置、磁铁贴合装置、第一压合装置、第二点胶装置、转轴-钢网组装装置、第二压合装置、便当盒-喇叭贴合装置和外观检测台。

41.由上述描述可知,本实用新型能自动地完成显示器后壳组装过程中的后壳整形、磁铁贴合、转轴组装、钢网组装、便当盒贴合、喇叭贴合以及外观检测,提高了组装显示器后壳的工作效率,降低了劳动成本,保证了加工组装出来的显示器的质量具有良好的稳定性和一致性。

42.进一步地,输送装置包括环形输送线和/或直线型输送线。

43.由上述描述所知,输送装置可为单一的环形输送线,也可为多条直线型输送线的组合,也可为环形输送线和直线型输送线的组合,不同企业可根据厂房面积,布置形式进行选择。

44.进一步地,上述的显示器后壳自动化生产线还包括第一上料装置、出料装置、第二上料装置和第三上料装置;

45.输送装置包括环形输送线和两条直线型输送线;

46.后壳整形装置、出料装置、180度翻转装置和第一上料装置沿一条输送线的输送方向设置;第一点胶装置和磁铁贴合装置沿另一条输送线的输送方向设置;

47.第二上料装置、第一压合装置、第二点胶装置、转轴和钢网组装装置、第二压合装置、便当盒和喇叭贴合装置沿环形输送线的输送方向设置;

48.外观检测台和环形输送线之间设有出料输送线,环形输送线与出料输送线之间设有第三上料装置。进一步的,出料装置包括多个吸盘。出料装置可沿机台的x轴方向和z轴方向往复运动。

49.由上述描述可知,为了节约空间,输送装置可由环形输送线与直线型输送线相结合,后壳通过第一上料装置、第二上料装置转换输送线;环形输送线与出料输送线之间通过第三上料装置转换。

50.出料装置用以实现后壳在后壳整形装置和180度翻转装置的转移,出料装置的吸盘吸附后壳,将后壳带离治具并移动至180度翻转装置上方,180度翻转装置上升夹取后壳。

51.进一步地,第一上料装置可沿机台的x轴、y轴和z轴方向往复运动,第一上料装置包括两个夹板和动力装置,动力装置用于控制两个夹板远离或靠近。

52.进一步地,所述第一上料装置、第二上料装置和第三上料装置的结构相同置。

53.由上述描述可知,第一上料装置和第二上料装置在输送线上夹起后壳并转移至另一输送线上。

54.进一步地,后壳整形装置包括滑动连接的治具和导轨,以及设置在导轨的上方的整形机构,导轨的轴向为机台的y轴方向;整形机构包括压板,压板可沿机台的z轴方向往复运动。

55.由上述描述可知,后壳的背面朝上,放入治具中并沿着导轨移动至整形机构下方,

整形机构下压,使后壳背面平整,完成后壳整形。

56.进一步地,180度翻转装置包括夹持机构和电机,电机与夹持机构传动连接,180度翻转装置可沿机台的z轴方向往复运动。

57.由上述描述可知,夹持机构夹住后壳,在电机的带动下180度旋转,旋转至后壳的正面朝上,旋转后180度翻转装置移动,将后壳放置在下一工序上。

58.进一步地,磁铁贴合装置包括由上至下依次设置的磁铁取料机构和磁铁储料机构;磁铁取料机构从磁铁储料机构中取出磁铁,并将磁铁放置在显示器后壳上;磁铁取料机构可沿机台的x轴方向和z轴方向往复运动。

59.进一步地,所述磁铁取料机构包括吸盘或夹爪。

60.进一步地,磁铁贴合装置有两组,用以贴合两组不同尺寸的磁铁。

61.由上述描述可知,磁铁取料机构从磁铁储料机构中吸取或抓取磁铁,并将磁铁放置在显示器后壳点胶后的对应位置上,实现自动磁铁贴合。

62.进一步地,转轴和钢网组装装置包括转轴组装装置和钢网组装装置,转轴组装装置和钢网组装装置均包括呈流水线设置的振动盘、分料机构和抓取机构,抓取机构可沿机台的x轴、y轴和z轴方向往复运动。

63.进一步地,分料机构包括滑块,所述滑块上设有凹槽,所述振动盘的出料端朝向凹槽的进料端设置,滑块沿y轴方向往复运动。

64.由上述描述可知,转轴或钢网从振动盘进入滑块的凹槽中,滑块移动,实现转轴或钢网的单个出料;抓取机构将单个出料的转轴或钢网从凹槽中移动至后壳上,完成转轴或钢网的组装。

65.进一步地,便当盒-喇叭贴合装置包括便当盒贴合装置和喇叭贴合装置;

66.便当盒贴合装置包括组装机构和撕纸机构,撕纸机构位于组装机构的一侧;

67.喇叭贴合装置包括组装机构和撕纸机构,两个撕纸机构分别位于组装机构的两侧。

68.由上述描述可知,喇叭有左右两个喇叭口,需使用两个撕纸机构同时撕去离型膜。

69.进一步地,组装机构包括夹取机构和压合机构,夹取机构和压合机构可沿机台的x轴方向和z轴方向往复运动;撕纸机构包括夹具,夹具可绕x轴旋转。

70.由上述描述可知,便当盒和喇叭的下方粘贴有双面胶,双面胶的一侧用离型纸保护,夹取机构夹取便当盒或喇叭,并沿机架z轴方向移动至撕纸机构可恰好夹住离型纸的手撕位,撕纸机构夹住离型纸的手撕位,同时夹取机构沿机架的x轴方向移动,实现自动撕纸;夹取机构将撕纸后的便当盒或喇叭放置在安装位上,压合机构下压,使贴合处粘贴更为牢固,实现便当盒或喇叭的自动粘贴。

71.本实用新型的显示器后壳自动化生产线应用于显示器后壳的组装。

72.请参照图1至图2所示,本实用新型的实施例一为:

73.一种显示器后壳自动化生产线,包括机台1和设置在机台1上的输送装置,输送装置包括一条环形输送线3和两条直线型输送线2;后壳整形装置5、出料装置6、180度翻转装置7和第一上料装置8呈流水线沿一条输送线的输送方向设置;第一点胶装置9和磁铁贴合装置10呈流水线沿另一条输送线的输送方向设置;第二上料装置11、第一压合装置12、第二点胶装置13、转轴和钢网组装装置142、第二压合装置15、便当盒和喇叭贴合装置162呈流水

线沿环形输送线3的输送方向设置;外观检测台18和环形输送线3之间设有出料输送线4,所述环形输送线3与出料输送线4之间设有第三上料装置17。

74.出料装置6包括多个吸盘61。出料装置6可沿机台1的x轴方向和z轴方向往复运动。

75.第一上料装置8可沿机台1的x轴、y轴和z轴方向往复运动,第一上料装置8包括两个夹板81和动力装置,动力装置用于控制两个夹板81远离或靠近;第一上料装置8、第二上料装置11和第三上料装置17的结构相同置。

76.后壳整形装置5包括滑动连接的治具51和导轨52,以及设置在导轨52的上方的整形机构53,导轨52的轴向为机台1的y轴方向;整形机构53包括压板,压板可沿机台1的z轴方向往复运动。

77.180度翻转装置7包括夹持机构71和电机72,电机72与夹持机构71传动连接,180度翻转装置7可沿机台1的z轴方向往复运动。

78.磁铁贴合装置10包括由上至下依次设置的磁铁取料机构101和磁铁储料机构102;磁铁取料机构101从磁铁储料机构102中取磁铁,并将磁铁放置在显示器后壳上;磁铁取料机构101可沿机台1的x轴方向和z轴方向往复运动;所述磁铁取料机构101包括吸盘或夹爪;磁铁贴合装置10有两组。

79.转轴和钢网组装装置142包括转轴组装装置141和钢网组装装置142,转轴组装装置141和钢网组装装置142均包括呈流水线设置的振动盘143、分料机构144和抓取机构145,抓取机构145可沿机台1的x轴、y轴和z轴方向往复运动;分料机构144包括滑块1441,所述滑块1441上设有凹槽1442,所述振动盘143的出料端朝向凹槽1442的进料端设置,滑块1441沿y轴方向往复运动。

80.便当盒-喇叭贴合装置16包括便当盒贴合装置161和喇叭贴合装置162;便当盒贴合装置161包括组装机构163和撕纸机构164,撕纸机构164位于组装机构163的一侧;喇叭贴合装置162包括组装机构163和撕纸机构164,两个撕纸机构164分别位于组装机构163的两侧;组装机构163包括夹取机构1631和压合机构1632,夹取机构1631和压合机构1632可沿机台1的x轴方向和z轴方向往复运动;撕纸机构164包括夹具1641,夹具1641可绕x轴旋转。

81.本实用新型的实施例二与实施例一的区别为:其输送装置为单一环形输送线3,无出料装置6、第一上料装置8和第二上料装置11。

82.本实用新型的工作原理为:后壳的背面朝上,放入治具51中并沿着导轨52移动至整形机构53下方,整形机构53下压,使后壳背面平整,完成后壳整形;出料装置6的吸盘61吸附后壳,将后壳带离治具51并移动至180度翻转装置7上,180度翻转装置7上升,其夹持机构71夹住后壳,并在电机72带动下将其180度旋转,旋转至后壳的正面朝上,旋转后180度翻转装置7将后壳放置在直线型输送线2上;后壳沿着直线型输送线2移动至第一上料装置8处,第一上料装置8将后壳夹起,移动至另一直线型输送线2。

83.自动点胶装置点胶完成后,后壳移动至磁铁贴合装置10,磁铁取料机构101从磁铁储料机构102中吸取或抓取磁铁,并将磁铁放置在显示器后壳点胶后的对应位置上,第一压合装置12下压,实现磁铁与后壳的贴合;第二上料装置11将后壳夹起至环形输送线3。

84.后壳移动至转轴-钢网组装装置14,转轴或钢网从振动盘143进入滑块1441的凹槽1442中,滑块1441移动,实现转轴或钢网的单个出料;抓取机构145将单个出料的转轴-钢网从凹槽1442中移动至后壳上,第二压合装置15下压,完成转轴和钢网的组装;后壳移动至便

当盒-喇叭贴合装置16,便当盒和喇叭的下方粘贴有双面胶,双面胶的一侧用离型纸保护,夹取机构1631夹取便当盒或喇叭,并沿机架z轴方向移动至撕纸机构164可恰好夹住离型纸的手撕位,撕纸机构164夹住离型纸的手撕位,同时夹取机构1631沿机架的x轴方向移动,实现自动撕纸;夹取机构1631将撕纸后的便当盒或喇叭放置在安装位上,压合机构1632下压,实现便当盒和喇叭的自动粘贴。

85.后壳移动至第三上料装置17处,第三上料装置17将后壳移动至出料输送线4,操作人员在外观检测台18对后壳进行检测,最后出料。

86.本实用新型能自动地完成显示器后壳组装过程中的后壳整形、磁铁贴合、转轴组装、钢网组装、便当盒贴合和喇叭贴合,提高了组装显示器后壳的工作效率,降低了劳动成本,保证了加工组装出来的显示器的质量具有良好的稳定性和一致性。

87.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1