一种新式螺杆传动结构的制作方法

1.本实用新型涉及螺杆驱动结构技术领域,尤其涉及一种新式螺杆传动结构。

背景技术:

2.作为一种应用非常广泛的传动结构,螺杆传动结构被广泛地应用于位移传动装置中。其中,对于螺杆传动结构而言,其包括有固定支架、活动负载,固定支架装设有呈竖向布置的驱动螺杆,活动负载装设有联动螺母,联动螺母套装于驱动螺杆外围且联动螺母与驱动螺杆通过螺牙相啮合,驱动螺杆装设有螺杆驱动件;工作时,驱动螺杆在螺杆驱动件的驱动作用下而实现转动,转动的驱动螺杆驱动联动螺母上下移动,上下移动的联动螺母带动活动负载上下移动,以实现位移传动动作。

3.需指出的是,对于现有的螺杆传动结构而言,联动螺母与活动负载一般采用以下两种方式,具体的:1、联动螺母与活动负载为一体式结构,即采用螺母一体式结构设计;联动螺母与活动负载为分体式结构,即采用螺母分体式结构设计。

4.对于上述螺母一体式结构设计而言,为保证传动精度,联动螺母的螺纹孔要求很高的加工精度,这样就会增加制备成本。

5.对于上述螺母分体式结构设计而言,由于联动螺母与活动负载之间会存在一定的间隙且不可控,这样就无法满足高精度使用场合。

技术实现要素:

6.本实用新型的目的在于针对现有技术的不足而提供一种新式螺杆传动结构,该新式螺杆传动结构设计新颖、传动精度高、制备成本低、稳定可靠性好,且适合高精度位移传动的场合。

7.为达到上述目的,本实用新型通过以下技术方案来实现。

8.一种新式螺杆传动结构,包括有固定支架、活动负载,固定支架装设有呈竖向布置的驱动螺杆,活动负载装设有联动螺母,联动螺母套装于驱动螺杆外围且联动螺母与驱动螺杆通过螺牙相啮合,驱动螺杆装设有螺杆驱动件;

9.活动负载设置有负载驱动部,负载驱动部包括有分别呈水平横向布置的上端横向挡部、位于上端横向挡部下端侧的下端横向挡部,上端横向挡部与下端横向挡部间隔布置,联动螺母位于上端横向挡部与下端横向挡部之间;

10.上端横向挡部与下端横向挡部之间还装设有用于促使联动螺母抵压贴靠上端横向挡部或者下端横向挡部的预压间隙弹簧。

11.其中,所述预压间隙弹簧套装于所述驱动螺杆外围。

12.其中,所述预压间隙弹簧的下端部与所述下端横向挡部抵接,预压间隙弹簧的上端部与所述联动螺母抵接,联动螺母的上表面抵压贴靠上端横向挡部的下表面。

13.其中,所述预压间隙弹簧的上端部与所述上端横向挡部抵接,预压间隙弹簧的下端部与所述联动螺母抵接,联动螺母的下表面抵压贴靠下端横向挡部的上表面。

14.其中,所述联动螺母设置有螺母挡肩,所述预压间隙弹簧套装于联动螺母外围,且预压间隙弹簧的端部与螺母挡肩抵接。

15.其中,所述上端横向挡部开设有上下完全贯穿的上端通孔,所述下端横向挡部开设有上下完全贯穿的下端通孔,上端通孔与下端通孔竖向对齐布置,所述驱动螺杆从上至下依次穿过上端通孔、下端通孔。

16.其中,所述负载驱动部与所述活动负载为一体结构;或者,负载驱动部螺装紧固于活动负载。

17.其中,述螺杆驱动件为套装于所述驱动螺杆的驱动齿轮。

18.其中,所述驱动齿轮与所述驱动螺杆焊接。

19.其中,所述固定支架包括有上端支架、位于上端支架下端侧的下端支架,所述驱动螺杆位于上端支架与下端支架之间;

20.上端支架对应驱动螺杆开设有上端安装孔,下端支架对应驱动螺杆开设有下端安装孔;

21.驱动螺杆的上端部为上端轴承安装部,驱动螺杆的下端部为下端轴承安装部,驱动螺杆的上端轴承安装部通过滚珠轴承安装于上端安装孔内,驱动螺杆的下端轴承安装部通过滚珠轴承安装于下端安装孔内。

22.本实用新型的有益效果为:本实用新型所述的一种新式螺杆传动结构,其包括有固定支架、活动负载,固定支架装设有呈竖向布置的驱动螺杆,活动负载装设有联动螺母,联动螺母套装于驱动螺杆外围且联动螺母与驱动螺杆通过螺牙相啮合,驱动螺杆装设有螺杆驱动件;活动负载设置有负载驱动部,负载驱动部包括有分别呈水平横向布置的上端横向挡部、位于上端横向挡部下端侧的下端横向挡部,上端横向挡部与下端横向挡部间隔布置,联动螺母位于上端横向挡部与下端横向挡部之间;上端横向挡部与下端横向挡部之间还装设有用于促使联动螺母抵压贴靠上端横向挡部或者下端横向挡部的预压间隙弹簧。通过上述结构设计,本实用新型具有结构设计新颖、传动精度高、制备成本低、稳定可靠性好的优点,且适合高精度位移传动的场合。

附图说明

23.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

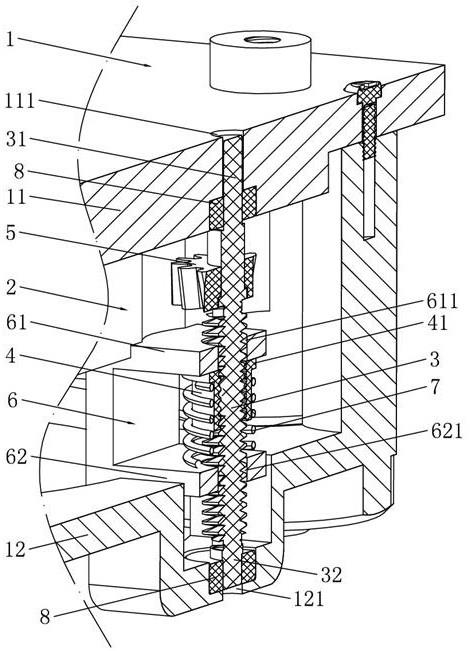

24.图1为本实用新型的结构示意图。

25.图2为本实用新型的剖面示意图。

26.图3为本实用新型的局部结构示意图。

27.在图1至图3中包括有:

28.1——固定支架11——上端支架

29.111——上端安装孔12——下端支架

30.121——下端安装孔2——活动负载

31.3——驱动螺杆31——上端轴承安装部

32.32——下端轴承安装部4——联动螺母

33.41——螺母挡肩5——螺杆驱动件

34.6——负载驱动部61——上端横向挡部

35.611——上端通孔62——下端横向挡部

36.621——下端通孔7——预压间隙弹簧

37.8——滚珠轴承。

具体实施方式

38.下面结合具体的实施方式来对本实用新型进行说明。

39.如图1至图3所示,一种新式螺杆传动结构,包括有固定支架1、活动负载2,固定支架1装设有呈竖向布置的驱动螺杆3,活动负载2装设有联动螺母4,联动螺母4套装于驱动螺杆3外围且联动螺母4与驱动螺杆3通过螺牙相啮合,驱动螺杆3装设有螺杆驱动件5。

40.其中,活动负载2设置有负载驱动部6,负载驱动部6包括有分别呈水平横向布置的上端横向挡部61、位于上端横向挡部61下端侧的下端横向挡部62,上端横向挡部61与下端横向挡部62间隔布置,联动螺母4位于上端横向挡部61与下端横向挡部62之间。

41.进一步的,上端横向挡部61与下端横向挡部62之间还装设有用于促使联动螺母4抵压贴靠上端横向挡部61或者下端横向挡部62的预压间隙弹簧7。

42.需解释的是,如图1至图3所示,预压间隙弹簧7套装于驱动螺杆3外围;当然,本实用新型的预压间隙弹簧7也可以直接安装于驱动螺杆3的旁侧。

43.对于本实用新型的螺杆驱动件5而言,如图1至图3所示,螺杆驱动件5为套装于驱动螺杆3的驱动齿轮,且驱动齿轮与驱动螺杆3焊接;当然,上述螺杆驱动件5结构并不构成对本实用新型的限制,即本实用新型的螺杆驱动件5还可以为其他结构,例如:紧固安装于驱动螺杆3的蜗轮等。

44.另外,对于本实用新型的负载驱动部6而言,其可以采用一体式结构设计,也可以采用分体式结构设计;对于一体式结构设计的负载驱动部6而言,负载驱动部6与活动负载2为一体结构;对于分体式结构设计的负载驱动部6而言,负载驱动部6螺装紧固于活动负载2。

45.在本实用新型工作过程中,螺杆驱动件5在外部驱动力作用下带动驱动螺杆3转动,由于驱动螺杆3与联动螺母4通过螺牙相啮合,即转动的驱动螺杆3驱动联动螺母4上下移动,上下移动的联动螺母4通过负载驱动部6带动活动负载2同步上下移动,以实现位移传动动作。

46.需强调的是,本实用新型的联动螺母4与负载驱动部6采用分体式结构设计,该结构设计能够有效地避免现有螺母一体式结构加工精度要求高、制备成本高的缺陷。

47.另外,在本实用新型工作过程中,预压间隙弹簧7弹性顶推联动螺母4并使得联动螺母4与上端横向挡部61或者下端横向挡部62抵压贴靠,即在驱动螺杆3通过联动螺母4驱动活动负载2进行位移传动的过程中,联动螺母4与负载驱动部6保持贴靠状态,该结构设计能够有效地避免现有螺母分体式结构所存在的传动间隙问题。

48.还有就是,预压间隙弹簧7弹性作用于联动螺母4,在预压间隙弹簧7的弹力作用下,联动螺母4的螺牙与驱动螺杆3的螺牙保持贴合状态,即能够有效地避免驱动螺杆3与联动螺母4之间的传动间隙,以满足高精度位移传动的需求。

49.需进一步强调的是,当活动负载2因较大外力作用而导致负载作用力过大时,联动

螺母4与活动负载2之间会出现打滑空转,即联动螺母4会相对负载驱动部6上下移动并压缩预压间隙弹簧7,该打滑保护结构设计能够有效地对驱动螺杆3的驱动结构进行保护,以避免活动负载2在较大外力作用下而导致驱动螺杆3的驱动结构出现损坏,进而提高稳定可靠性。

50.综合上述情况可知,通过上述结构设计,本实用新型具有结构设计新颖、传动精度高、制备成本低、稳定可靠性好的优点,且适合高精度位移传动的场合。

51.作为优选的实施方式,本实用新型的预压间隙弹簧7可以采用以下方式促使联动螺母4抵压贴靠负载驱动部6,具体的:

52.方式1,如图1至图3所示,预压间隙弹簧7的下端部与下端横向挡部62抵接,预压间隙弹簧7的上端部与联动螺母4抵接,联动螺母4的上表面抵压贴靠上端横向挡部61的下表面;

53.方式2,预压间隙弹簧7的上端部与上端横向挡部61抵接,预压间隙弹簧7的下端部与联动螺母4抵接,联动螺母4的下表面抵压贴靠下端横向挡部62的上表面。

54.作为优选的实施方式,如图1至图3所示,为保证预压间隙弹簧7与联动螺母4抵接,本实用新型采用下述结构设计,具体的:联动螺母4设置有螺母挡肩41,预压间隙弹簧7套装于联动螺母4外围,且预压间隙弹簧7的端部与螺母挡肩41抵接。

55.作为优选的实施方式,如图1至图3所示,上端横向挡部61开设有上下完全贯穿的上端通孔611,下端横向挡部62开设有上下完全贯穿的下端通孔621,上端通孔611与下端通孔621竖向对齐布置,驱动螺杆3从上至下依次穿过上端通孔611、下端通孔621。

56.在本实用新型安装过程中,驱动螺杆3从上至下依次穿过上端通孔611、下端通孔621,即使得驱动螺杆3伸入至上端横向挡部61与下端横向挡部62之间的间隙内,以保证联动螺母4稳定可靠地安装于上端横向挡部61与下端横向挡部62之间。

57.作为优选的实施方式,如图1和图2所示,固定支架1包括有上端支架11、位于上端支架11下端侧的下端支架12,驱动螺杆3位于上端支架11与下端支架12之间。

58.其中,上端支架11对应驱动螺杆3开设有上端安装孔111,下端支架12对应驱动螺杆3开设有下端安装孔121。

59.另外,驱动螺杆3的上端部为上端轴承安装部31,驱动螺杆3的下端部为下端轴承安装部32,驱动螺杆3的上端轴承安装部31通过滚珠轴承8安装于上端安装孔111内,驱动螺杆3的下端轴承安装部32通过滚珠轴承8安装于下端安装孔121内。

60.驱动螺杆3的上端部、下端部分别通过滚珠轴承8安装于相应侧的上端支架11、下端支架12,该结构设计能够有效地降低驱动螺杆3与固定支架1之间的摩擦,并能够提高传动效率。

61.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1